Per determinare il contenuto di ceneri di un campione alimentare, il campione viene completamente incenerito ad alta temperatura per bruciare tutta la materia organica, come grassi, proteine e carboidrati. Il residuo inorganico non combustibile rimanente è la cenere, che viene quindi raffreddata e pesata. Le principali tecniche di laboratorio per questo sono la calcinazione a secco, la digestione umida e la calcinazione al plasma a bassa temperatura.

La misurazione del contenuto di ceneri è un'analisi fondamentale nella scienza degli alimenti che quantifica la quantità totale di minerali inorganici in un prodotto. La scelta del metodo non è arbitraria; dipende interamente dal fatto che si necessiti di un semplice valore minerale totale o si stia preparando il campione per un'analisi più sensibile di elementi specifici.

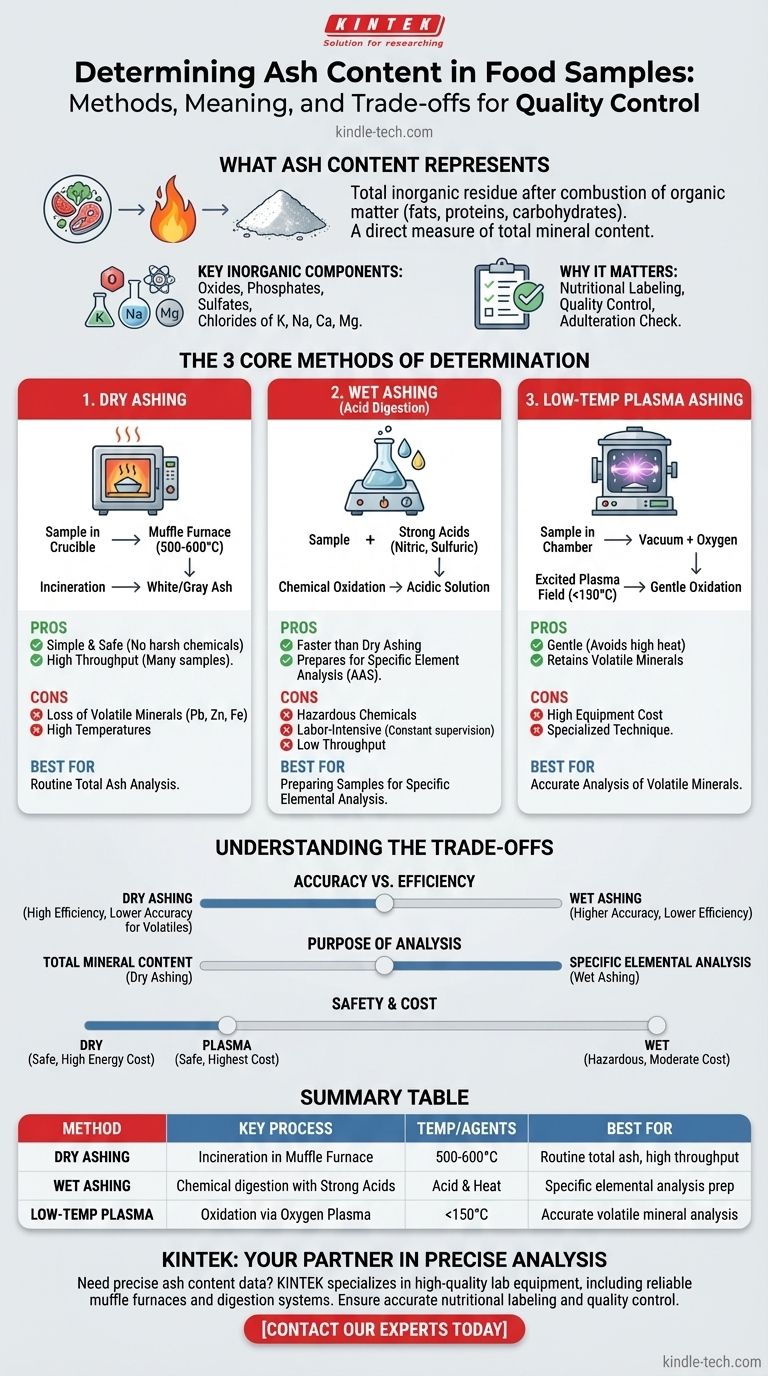

Cosa Rappresenta Effettivamente il Contenuto di Ceneri

Un Indicatore del Contenuto Minerale Totale

La "cenere" è il residuo inorganico rimasto dopo la combustione completa della materia organica. Il suo peso fornisce una misura diretta del contenuto minerale totale all'interno di un campione alimentare.

Componenti Inorganici Chiave

Questo residuo è composto principalmente da ossidi, fosfati, solfati e cloruri di minerali essenziali. Gli elementi comuni includono potassio, sodio, calcio e magnesio.

Perché è Importante per la Qualità degli Alimenti

La misurazione delle ceneri è un parametro critico di controllo qualità. Viene utilizzata per l'etichettatura nutrizionale, per verificare l'aggiunta di sostanze inorganiche (adulterazione) e come indicatore della qualità di alcuni ingredienti alimentari, come farina o spezie.

I Metodi Fondamentali di Determinazione delle Ceneri

Metodo 1: Calcinazione a Secco (Dry Ashing)

Questo è il metodo più comune. Il campione viene posto in un crogiolo e riscaldato in una muffola a temperature molto elevate (tipicamente 500-600°C) fino a quando non rimane solo una cenere bianca o grigia.

Il vantaggio principale della calcinazione a secco è la sua semplicità e sicurezza, poiché evita l'uso di sostanze chimiche aggressive. Permette inoltre di processare contemporaneamente molti campioni.

Tuttavia, le alte temperature possono causare la perdita di alcuni minerali volatili, come piombo, zinco e ferro, portando potenzialmente a risultati inaccurati per quegli elementi specifici.

Metodo 2: Digestione Umida (Wet Ashing/Acid Digestion)

Nella digestione umida, il campione viene scomposto utilizzando acidi forti (come acido nitrico e acido solforico) e calore. Questo processo ossida chimicamente la materia organica, lasciando i minerali in una soluzione acida.

Questo metodo è significativamente più veloce della calcinazione a secco ed è la tecnica preferita quando si prepara un campione per l'analisi di elementi minerali specifici utilizzando metodi come la spettroscopia di assorbimento atomico (AAS).

Gli svantaggi principali sono che richiede la supervisione costante del tecnico, utilizza sostanze chimiche pericolose e non è adatto per processare grandi lotti di campioni contemporaneamente.

Metodo 3: Calcinazione al Plasma a Bassa Temperatura

Questa è una tecnica più specializzata e delicata. Un campione viene posto in una camera dove viene creato un vuoto e introdotto ossigeno eccitato da un campo elettromagnetico.

Questo processo crea un plasma di ossigeno altamente reattivo che ossida la materia organica a temperature molto più basse (di solito inferiori a 150°C).

Poiché evita il calore elevato, questo metodo è eccellente per misurare con precisione i minerali volatili che andrebbero persi durante la calcinazione a secco. Il suo utilizzo è limitato dall'alto costo delle attrezzature specializzate richieste.

Comprendere i Compromessi

Accuratezza vs. Efficienza

La calcinazione a secco è molto efficiente per determinare il contenuto totale di ceneri su molti campioni ma rischia di perdere minerali volatili. La digestione umida è più accurata per l'analisi di minerali in tracce ma richiede molta più manodopera e ha una produttività inferiore.

Scopo dell'Analisi

Se l'obiettivo è semplicemente misurare il contenuto minerale totale come unico valore per un pannello nutrizionale, la calcinazione a secco è perfettamente adatta. Se l'obiettivo è misurare la concentrazione di un metallo pesante specifico, è necessaria la digestione umida per prevenire la volatilizzazione e preparare il campione per ulteriori analisi.

Sicurezza e Costo

La calcinazione a secco è relativamente sicura ma comporta alti costi energetici. La digestione umida introduce i rischi legati alla manipolazione di acidi forti e corrosivi. La calcinazione a bassa temperatura è il metodo più costoso a causa dell'investimento iniziale nelle attrezzature.

Scegliere il Metodo Giusto per la Tua Analisi

La selezione del metodo appropriato è cruciale per ottenere dati significativi. La tua scelta dovrebbe essere dettata dall'obiettivo analitico specifico.

- Se il tuo obiettivo principale è il controllo qualità di routine per la percentuale di ceneri totali: La calcinazione a secco è lo standard industriale grazie alla sua semplicità, sicurezza e capacità di gestire grandi lotti.

- Se il tuo obiettivo principale è preparare un campione per l'analisi elementare specifica (es. metalli pesanti): La digestione umida è la scelta superiore perché evita la perdita di minerali ad alta temperatura e lascia i minerali in una soluzione pronta per il test.

- Se il tuo obiettivo principale è l'analisi altamente accurata di minerali volatili con minima contaminazione: La calcinazione al plasma a bassa temperatura è il metodo più preciso, a condizione che siano disponibili le attrezzature specializzate.

In definitiva, la selezione della tecnica di calcinazione corretta assicura che i tuoi dati riflettano accuratamente la vera composizione minerale del tuo prodotto alimentare.

Tabella Riassuntiva:

| Metodo | Processo Chiave | Temperatura / Agenti | Ideale Per |

|---|---|---|---|

| Calcinazione a Secco | Incenerimento in muffola | 500-600°C | Analisi di routine delle ceneri totali, alta produttività di campioni |

| Digestione Umida | Digestione chimica con acidi forti | Acido e Calore | Preparazione di campioni per analisi elementari specifiche |

| Calcinazione al Plasma a Bassa Temperatura | Ossidazione tramite plasma di ossigeno | <150°C | Analisi accurata di minerali volatili |

Hai bisogno di dati precisi sul contenuto di ceneri per i tuoi prodotti alimentari? Le attrezzature giuste sono fondamentali per risultati accurati. KINTEK è specializzata in attrezzature da laboratorio di alta qualità, comprese muffole affidabili per la calcinazione a secco e sistemi di digestione per la digestione umida. Le nostre soluzioni aiutano i laboratori alimentari a garantire un'etichettatura nutrizionale e un controllo qualità accurati. Contatta oggi i nostri esperti per trovare la soluzione di calcinazione perfetta per le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è la differenza tra un forno a muffola e un forno ad aria calda? Scegli lo strumento di riscaldamento giusto per il tuo laboratorio

- Cos'è un forno a muffola? Una guida al riscaldamento ad alta temperatura e senza contaminazioni

- Qual è lo scopo di una fornace a muffola in laboratorio? Ottieni calore puro e ad alta temperatura per i tuoi materiali

- Quali sono i vantaggi e gli svantaggi del forno a muffola? Ottieni purezza e controllo assoluti nel tuo laboratorio

- Cos'è una fornace da laboratorio? La tua guida alla precisione ad alta temperatura