Introduzione alla carburazione

Principi di base della carburazione

La carburazione è un processo di trattamento termico progettato per migliorare la durezza superficiale dei componenti in acciaio introducendo ulteriori atomi di carbonio nel materiale. Questa tecnica è particolarmente efficace per gli acciai a basso tenore di carbonio, in quanto aumenta il contenuto di carbonio negli strati superficiali e sub-superficiali, migliorandone la microstruttura e le proprietà meccaniche. Il processo prevede il riscaldamento dell'acciaio in un ambiente ricco di carbonio, consentendo al carbonio di diffondersi nel metallo. La profondità della penetrazione del carbonio è influenzata da diversi fattori, tra cui il tipo di acciaio, la concentrazione di carbonio nell'atmosfera, la temperatura e la durata dell'esposizione a tale temperatura.

L'effetto di indurimento vero e proprio si ottiene con una successiva fase di tempra, che raffredda rapidamente il pezzo carburato, bloccando gli atomi di carbonio nel reticolo dell'acciaio. Il processo di tempra è fondamentale perché trasforma il carbonio diffuso in uno strato superficiale indurito, migliorando significativamente la resistenza all'usura e la capacità di carico del pezzo.

Nelle applicazioni pratiche, la carburazione può essere eseguita con diversi metodi, come i forni ad atmosfera o i forni a vuoto a bassa pressione. Mentre il primo prevede il controllo del potenziale di carbonio in un'atmosfera mista di gas idrocarburi e aria, il secondo utilizza un ambiente sottovuoto con gas di carburazione come l'acetilene, offrendo un controllo e un'efficienza superiori.

Inoltre, la carburazione può essere applicata in modo strategico per indurire selettivamente aree specifiche di un pezzo, riducendo la necessità di un'ampia manodopera e di processi di mascheratura. Questa tempra selettiva può essere particolarmente vantaggiosa in componenti complessi in cui solo alcune aree richiedono una maggiore durezza. Tuttavia, il metodo scelto può influire sul costo complessivo e sulla complessità del processo: tecniche come la carburazione a bassa pressione offrono vantaggi in termini di precisione e impatto ambientale.

Varianti di processo

Il processo di carburazione può essere eseguito con due metodi principali: forni convenzionali in atmosfera e forni di carburazione sotto vuoto a bassa pressione (LPC).

Incarburazione convenzionaleil processo prevede l'uso di forni ad atmosfera in cui il potenziale di carbonio è controllato meticolosamente utilizzando un'atmosfera mista di gas idrocarburi e aria. Questo metodo è stato ampiamente adottato grazie alla sua semplicità e al costo relativamente basso. Tuttavia, presenta problemi intrinseci come l'ossidazione intergranulare (IGO), la decarburazione e la ruggine superficiale, che possono essere mitigati attraverso un controllo stabile del potenziale di carbonio e dei rapporti di gas.

D'altra parte,la carburazione a bassa pressione (LPC) opera in un ambiente sotto vuoto, utilizzando gas di carburazione come l'acetilene. Questo metodo offre diversi vantaggi rispetto alle tecniche convenzionali. L'LPC consente un controllo preciso del processo, che porta a tempi di ciclo più brevi e a una migliore uniformità. In particolare, l'LPC elimina problemi come l'IGO, garantendo una finitura superficiale più pulita e uniforme. Inoltre, tecnologie come i forni di carburazione a bassa pressione ICBP® di ECM Technologies utilizzano il processo Infracarb®, che alterna gas idrocarburi e gas inerte per ottenere risultati ottimali, migliorando ulteriormente la precisione e l'efficienza del processo di carburazione.

Ciascun metodo presenta una serie di vantaggi e di sfide, per cui la scelta dipende dai requisiti specifici dell'applicazione e dai risultati desiderati.

Carburazione convenzionale

Forni ad atmosfera

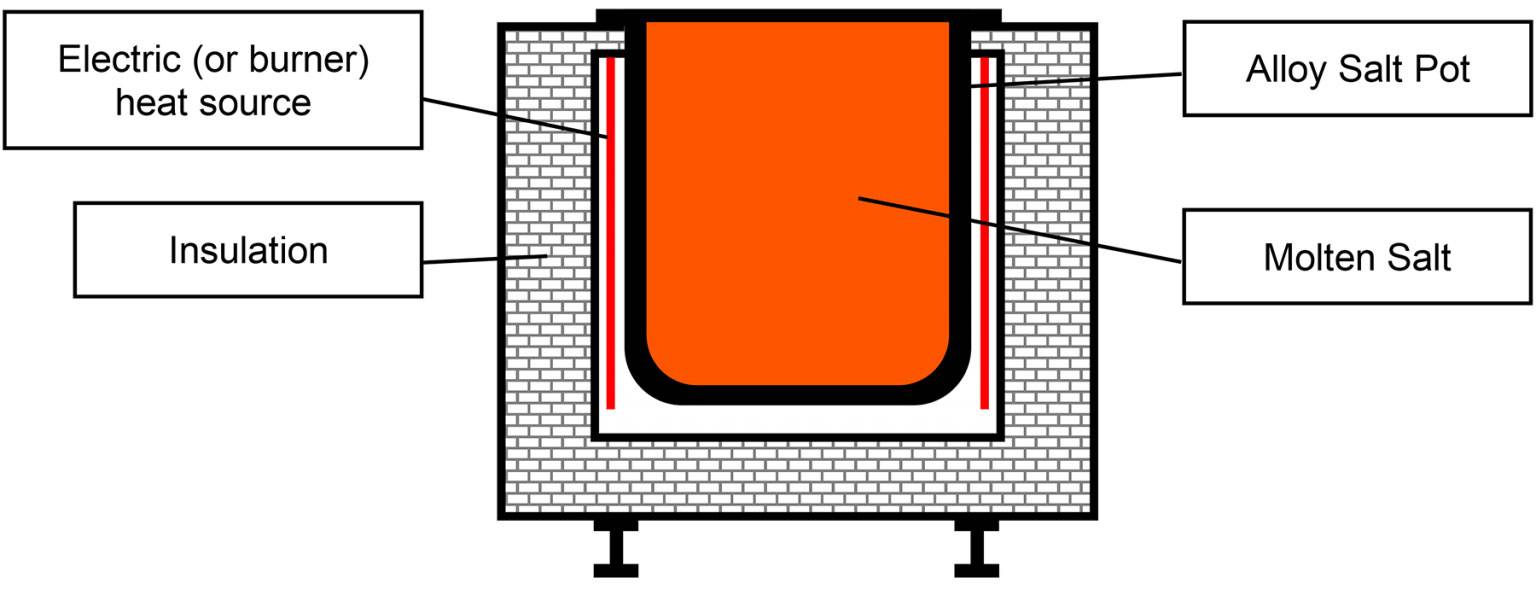

Il processo di carburazione convenzionale prevede un controllo meticoloso del potenziale di carbonio all'interno di un'atmosfera gestita con precisione, in genere ottenuta miscelando gas idrocarburi con aria. Questo ambiente controllato viene creato all'interno di un forno ad atmosfera, un dispositivo specializzato ad alta temperatura progettato per riscaldare i materiali in condizioni atmosferiche specifiche. A differenza dei forni convenzionali che si basano sull'aria ambiente, i forni ad atmosfera introducono vari gas o miscele per prevenire l'ossidazione, la decarburazione o altre reazioni dannose che possono verificarsi quando i materiali sono esposti all'ossigeno o ad altri elementi reattivi.

I componenti chiave di un forno ad atmosfera includono caratteristiche sia di scatola che di tubo, che lo rendono adatto alla produzione di campioni su larga scala e alla sperimentazione. Il forno è dotato di un ingresso e di un'uscita dell'aria e di un sistema di saldatura a tenuta che comprende un anello di tenuta in gel di silice resistente alle alte temperature sulla porta del forno, che garantisce una tenuta eccellente. Questo design consente di creare il vuoto o altre atmosfere controllate, anche se con un effetto vuoto leggermente inferiore a quello di un forno a tubi, il che non ostacola la sua applicazione nei processi di carburazione.

Sfide e soluzioni

Nella carburazione convenzionale possono sorgere diversi problemi critici, tra cui l'ossidazione intergranulare (IGO), la decarburazione e la ruggine superficiale. Questi problemi possono avere un impatto significativo sulla qualità e sulla durata dei pezzi sottoposti a carburazione. Tuttavia, queste sfide non sono insormontabili. Grazie a un controllo meticoloso del potenziale di carbonio e alla regolazione precisa dei rapporti di gas, questi problemi possono essere efficacemente mitigati.

Ad esempio, il mantenimento di un potenziale di carbonio stabile assicura che il contenuto di carbonio nell'acciaio rimanga entro i livelli ottimali, evitando sia l'eccessivo assorbimento di carbonio che la decarburazione. Allo stesso modo, la regolazione fine dei rapporti di gas, ad esempio bilanciando i gas idrocarburici con i gas inerti, contribuisce a creare un ambiente che scoraggia l'IGO e la ruggine superficiale. Questo approccio non solo migliora l'integrità superficiale dei pezzi, ma garantisce anche il mantenimento delle proprietà meccaniche dell'acciaio.

Inoltre, il monitoraggio continuo e le regolazioni in tempo reale durante il processo di carburazione possono affinare ulteriormente questi controlli, portando a risultati più coerenti e affidabili. Affrontando queste sfide in modo proattivo, i produttori possono ottenere risultati di qualità superiore e prolungare la vita operativa dei loro componenti sottoposti a carburazione.

Carburazione a bassa pressione

Panoramica del processo

Il processo di carburazione a bassa pressione (LPC) opera in un ambiente sotto vuoto, utilizzando gas di carburazione come l'acetilene per infondere carbonio sulla superficie dei componenti metallici. Questo metodo offre un alto grado di precisione e di controllo sul processo di carburazione, che porta a tempi di ciclo significativamente ridotti rispetto alle tecniche convenzionali. Mantenendo il vuoto, l'LPC riduce al minimo il rischio di ossidazione intergranulare e di altri difetti superficiali, garantendo un risultato più uniforme e coerente.

Gli elementi chiave del processo LPC includono:

- Ambiente sotto vuoto: L'assenza di aria nella camera a vuoto impedisce l'ossidazione, un problema comune nei metodi di carburazione convenzionali.

- Gas di carburazione: L'acetilene è comunemente utilizzato per il suo elevato contenuto di carbonio, che consente una diffusione efficiente e rapida del carbonio nella superficie del metallo.

- Controllo preciso: I sistemi di controllo avanzati dei forni LPC consentono di regolare con precisione i parametri di processo, come la temperatura e la portata del gas, per ottenere risultati ottimali.

Questa combinazione di fattori non solo migliora la qualità dei pezzi carbonizzati, ma rende il processo LPC più efficiente ed ecologico.

Vantaggi rispetto ai metodi convenzionali

La carburazione a bassa pressione (LPC) presenta una serie di vantaggi che superano in modo significativo i metodi di carburazione convenzionali. Uno dei vantaggi più evidenti è la completa assenza di ossidazione intergranulare (IGO). A differenza dei metodi convenzionali, che possono soffrire di IGO, l'LPC opera in un ambiente sotto vuoto, eliminando il rischio di ossidazione superficiale e preservando l'integrità della microstruttura del materiale.

Inoltre, l'LPC garantisce un'uniformità superiore sui pezzi trattati. Il controllo preciso del processo di carburazione, facilitato dall'uso del vuoto, consente una diffusione uniforme del carbonio in tutto il materiale. Questa uniformità è fondamentale per mantenere le proprietà meccaniche dei pezzi, garantendo prestazioni affidabili in varie condizioni.

L'accuratezza del controllo è un'altra area in cui LPC eccelle. L'ambiente sottovuoto offre un ambiente ideale per la regolazione fine dei parametri di carburazione, come la temperatura e la concentrazione di gas. Questo livello di controllo non solo migliora la qualità del prodotto finale, ma consente anche di ridurre i tempi di processo, rendendo l'LPC più efficiente ed economico rispetto ai metodi tradizionali.

| Vantaggi | LPC | Metodi convenzionali |

|---|---|---|

| Ossidazione intergranulare (IGO) | Assente | Presente |

| Uniformità | Elevata | Variabile |

| Precisione del controllo | Molto elevata | Moderata |

In sintesi, i vantaggi dell'LPC - assenza di IGO, migliore uniformità e maggiore accuratezza di controllo - ne fanno una scelta superiore per le industrie che richiedono processi di carburazione precisi e affidabili.

Tecnologie Infracarb® e CBPWin

I forni di carburazione a bassa pressione ICBP® di ECM Technologies utilizzano il processo Infracarb®, che alterna gas idrocarburi e gas inerte per ottenere risultati ottimali. Questo metodo è particolarmente efficace nell'ambiente sotto vuoto della carburazione a bassa pressione (LPC), dove il controllo preciso del processo di carburazione è fondamentale.

Il processo Infracarb® prevede una sequenza ciclica in cui i gas idrocarburi, come il metano o l'acetilene, vengono introdotti nella camera a vuoto, seguiti da un gas inerte come azoto o argon. Questo ciclo alternato assicura che la diffusione del carbonio nell'acciaio sia controllata e uniforme, riducendo al minimo il rischio di problemi come l'ossidazione intergranulare (IGO) e la decarburazione.

Inoltre, la tecnologia CBPWin® , integrata in questi forni, fornisce un controllo avanzato dei parametri di carburazione. Questo software consente di monitorare e regolare in tempo reale le portate di gas, la temperatura e la pressione, assicurando che il processo rimanga entro le specifiche desiderate. Il risultato è una superficie carburata con proprietà meccaniche migliorate, una migliore uniformità e una maggiore precisione di controllo, che la rendono superiore ai metodi di carburazione convenzionali.

Confronto e conclusioni

Vantaggi della carburazione a bassa pressione

I forni per la carburazione a bassa pressione (LPC) apportano una moltitudine di vantaggi al processo di carburazione, rendendoli una scelta preferenziale rispetto ai metodi convenzionali. Uno dei vantaggi principali è latempi di ciclo ridotti. Ciò si ottiene grazie alla capacità di operare a temperature più elevate, spesso superiori a 980°C, che accelerano notevolmente il processo di carburazione. Inoltre, ildesign modulare dei forni LPC consente una maggiore flessibilità e scalabilità, permettendo ai produttori di adattare l'apparecchiatura alle loro esigenze specifiche.

L'efficienza energetica è un altro dei vantaggi principali. I forni LPC funzionano in un ambiente sotto vuoto, che riduce al minimo la perdita di calore e migliora l'utilizzo dell'energia. Questo non solo riduce i costi operativi, ma contribuisce anche a rendere l'ambiente più pulito.ambiente più pulito eliminando le emissioni di CO2. Il processo garantisce inoltre unastabile e ripetibile con un intervallo più ristretto di tolleranza dello strato di carburazione, che porta a risultati più costanti.

Inoltre, l'LPC offre un controllo superiore sul processo di carburazione, in particolare per quanto riguardacarburazione accurata di fori stretti e fori ciechi. Questa precisione è fondamentale per i componenti intricati, dove i metodi tradizionali potrebbero risultare insufficienti. L'uso del gas come agente di tempra contribuisce inoltre aridurre al minimo le deformazioni da temprapreservando l'integrità dei pezzi.

Infine, il prodotto finale vanta unasuperficie pulita con una finitura metallica argentata, priva di incrostazioni, a testimonianza della pulizia e della precisione del processo LPC. Il risultato è un pezzo non solo funzionalmente superiore, ma anche esteticamente gradevole.

Idoneità alla metallurgia delle polveri

La carburazione a bassa pressione (LPC) è particolarmente vantaggiosa per la metallurgia delle polveri grazie alla capacità di controllare con precisione i parametri di processo in un ambiente controllato e privo di ossidazione. Questo metodo non solo migliora le proprietà meccaniche del prodotto finale, ma riduce anche in modo significativo la distorsione, rendendolo una scelta preferenziale per le parti più complesse.

Fattori chiave come la resistenza alla corrosione, la durezza, la resistenza alla trazione, la tenacità all'impatto e la resistenza alla fatica sono gestiti meticolosamente durante il processo LPC. Ad esempio, l'acciaio inossidabile serie 316L, noto per la sua superiore resistenza alla corrosione e tenacità, può essere lavorato senza compromettere le sue qualità intrinseche. Allo stesso modo, il rame e le sue leghe, spesso utilizzati in ambienti ricchi di umidità, beneficiano della capacità dell'LPC di mantenere la resistenza alla corrosione e l'integrità meccanica.

Inoltre, la precisione offerta dall'LPC è particolarmente preziosa nella produzione di utensili manuali, dove la resistenza all'usura, la tenacità e la conservazione della durezza sono fondamentali. Il processo garantisce che queste proprietà non solo siano preservate, ma anche migliorate, dando vita a utensili più duraturi e affidabili.

In sintesi, la capacità dell'LPC di mettere a punto queste proprietà meccaniche critiche, riducendo al minimo la distorsione, lo rende un processo ideale per la metallurgia delle polveri, garantendo che il prodotto finale soddisfi i severi requisiti di varie applicazioni industriali.

Prodotti correlati

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Articoli correlati

- Come la fusione a induzione sottovuoto (VIM) trasforma la produzione di leghe ad alte prestazioni

- Forno a caldo sottovuoto: una guida completa

- Esplorazione del forno di sinterizzazione al plasma di scintilla (SPS): Tecnologia, applicazioni e vantaggi

- Guida completa all'applicazione del forno a caldo sotto vuoto

- Guida completa ai forni di sinterizzazione al plasma di scintilla: Applicazioni, caratteristiche e vantaggi