Introduzione

Nei settori in cui la purezza e le prestazioni dei materiali non sono negoziabili, come l'aerospaziale, gli impianti medici e l'energia nucleare, la fusione a induzione sottovuoto (VIM) si è affermata come standard di riferimento. Questo articolo spiega perché la VIM supera i metodi di fusione tradizionali, offrendo leghe con un'integrità strutturale e una longevità senza pari. Esaminando la precisione elettromagnetica, il controllo delle impurità sottovuoto e le applicazioni reali, scoprirete come il VIM riduce i costi a lungo termine e migliora la qualità del prodotto.

Fondamenti della fusione a induzione sotto vuoto

Principi elettromagnetici e garanzia di qualità

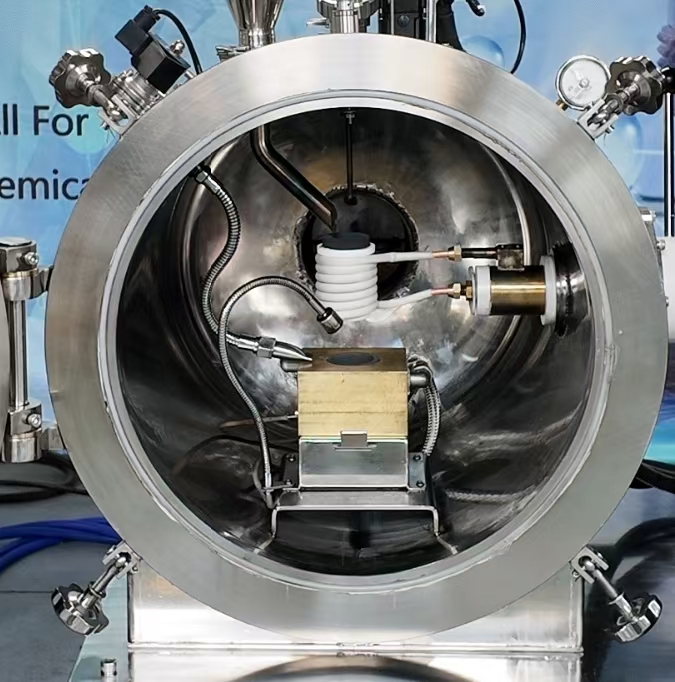

Il VIM utilizza l'induzione elettromagnetica per fondere i metalli in condizioni di vuoto, eliminando la contaminazione da crogioli o gas esterni. Il processo garantisce:

- Miscelazione omogenea degli elementi di lega (ad es. nichel, titanio)

- Raccolta minima di carbonio (critico per le superleghe di grado aerospaziale)

- Coerenza ripetibile dei lotti Riduzione dei costi dei test post-produzione

Vi siete mai chiesti come fanno le pale delle turbine a resistere a temperature estreme? Il preciso controllo della temperatura del VIM previene i difetti di segregazione che indeboliscono le leghe.

Il ruolo della tecnologia del vuoto nell'eliminazione delle impurità

L'ambiente del vuoto (da 10-³ a 10-⁶ mbar) rimuove i gas disciolti (ossigeno, azoto) e le impurità volatili (piombo, bismuto). Per il contesto:

- Impianti medici: Il VIM riduce l'ossidazione, garantendo la biocompatibilità.

- Componenti nucleari: I bassi livelli di idrogeno impediscono l'infragilimento.

Pensate al VIM come a un "filtro ad alta pressione": elimina i difetti a livello atomico.

Applicazioni e risultati specifici per l'industria

Aerospaziale: Miglioramento della durata delle pale di turbina

I motori a reazione richiedono leghe che resistano allo scorrimento e alla fatica termica. Le superleghe prodotte da VIM (ad esempio, Inconel 718) mostrano:

- 30% di vita utile in più rispetto agli equivalenti fusi ad arco

- Meno difetti ai bordi dei grani cruciale per la conformità alla FAA

Medicale: Produzione di impianti senza ossidazione

Impianti in titanio fusi tramite esposizione VIM:

- Porosità prossima allo zero riducendo i rischi di adesione batterica

- Maggiore osteointegrazione grazie al contenuto controllato di ossigeno

Energia: Componenti nucleari resistenti alla corrosione

Leghe di zirconio lavorate al VIM per il rivestimento dei reattori:

- Resistenza al rigonfiamento indotto dalle radiazioni

- Riduzione dei tempi di fermo per manutenzione del 40%

Analisi costi-benefici per i produttori

Costi iniziali contro miglioramenti della qualità a lungo termine

Sebbene il VIM richieda un investimento iniziale più elevato (attrezzature, sistemi di vuoto), riduce i costi grazie a:

- Tassi di scarto più bassi (5% contro il 15% della fusione ad arco)

- Riduzione della post-lavorazione (grazie alla fusione in forma quasi netta)

Metriche comparative: VIM vs. fusione ad arco

| Metrica | VIM | Fusione ad arco |

|---|---|---|

| Contenuto di ossigeno (ppm) | <50 | 200-500 |

| Rendimento di produzione | 92-95% | 80-85% |

| Efficienza energetica | 15% in più | Linea di base |

Conclusioni e spunti di riflessione

Il VIM non è solo un metodo di fusione: è un aggiornamento strategico per i produttori che danno priorità all'affidabilità e al costo totale di proprietà. Per i laboratori e le fonderie, l'integrazione di apparecchiature pronte per il VIM (come i sistemi per il vuoto di Kintek) mette a prova di futuro le linee di produzione contro i difetti di qualità.

Prossimi passi:

- Verificare gli attuali tassi di difettosità delle leghe per quantificare il potenziale ROI del VIM.

- Esplorare i sistemi modulari VIM per test su scala pilota prima dell'adozione completa.

Prodotti che potreste cercare:

https://kindle-tech.com/products/vacuum-induction-melting-furnace

https://kindle-tech.com/products/molybdenum-vacuum-furnace

https://kindle-tech.com/products/2200-graphite-vacuum-furnace

https://kindle-tech.com/products/vacuum-pressure-sintering-furnace

https://kindle-tech.com/products/vacuum-pressure-sintering-furnace

https://kindle-tech.com/products/600t-vacuum-induction-hot-press-furnace

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

Articoli correlati

- Forno a vuoto per molibdeno: sinterizzazione e trattamento termico ad alta temperatura

- Forno a vuoto per molibdeno: sinterizzazione ad alta temperatura e applicazioni avanzate

- Come la fusione a induzione sottovuoto supera i metodi tradizionali nella produzione di leghe avanzate

- La tua fornace ha raggiunto la temperatura giusta. Allora perché i tuoi pezzi si guastano?

- Perché le tue giunzioni saldobrasate sono incoerenti e la soluzione non è nel forno