Hai fatto tutto secondo le regole. I componenti sono meticolosamente progettati, il profilo del forno è programmato al grado esatto e stai utilizzando una lega d'apporto di alta qualità. Il ciclo si completa, apri il forno e il tuo cuore sprofonda. Alcune giunzioni sono perfette, robuste e pulite. Altre sono deboli, porose o non si sono formate affatto. È un'altra partita con un tasso di fallimento inaccettabile, e sei di nuovo al punto di partenza, con scadenze imminenti e costi crescenti.

Se questo scenario ti sembra dolorosamente familiare, non sei solo.

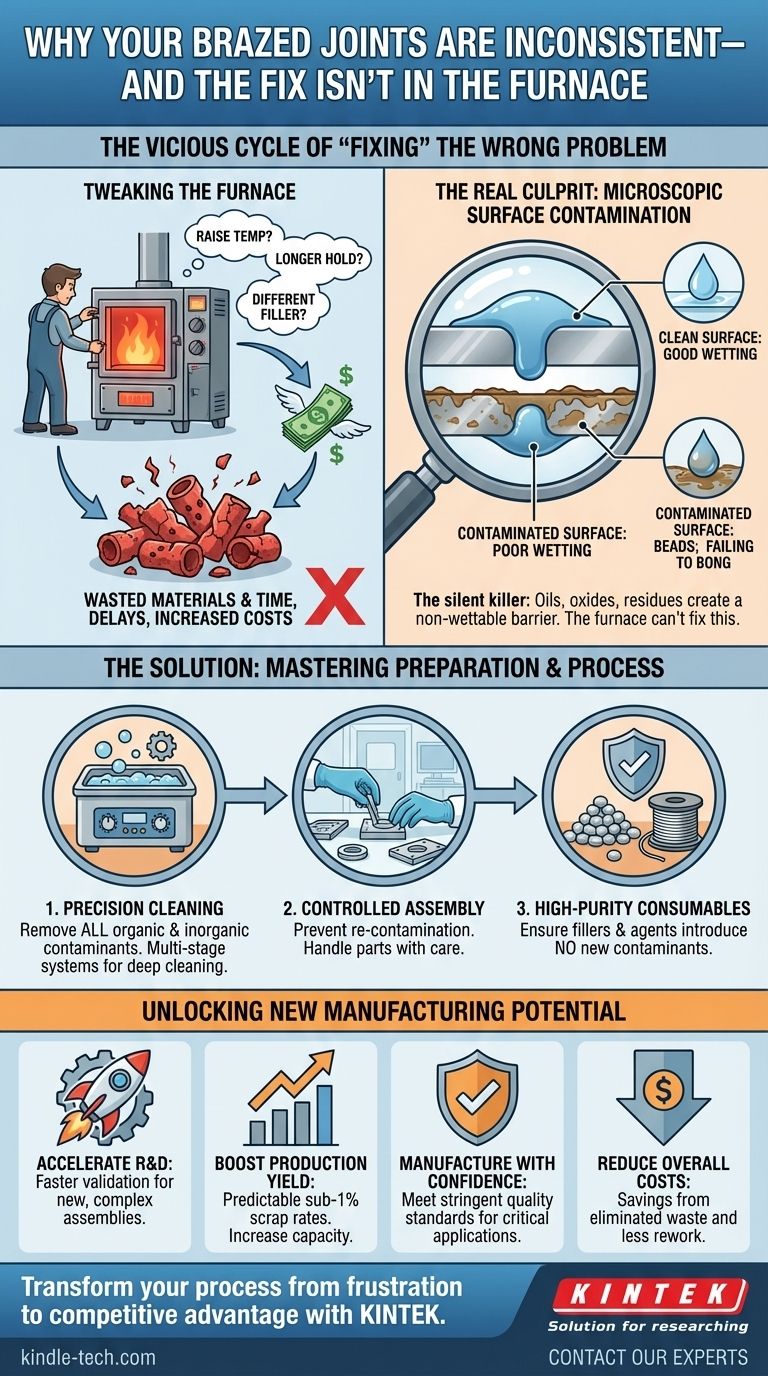

Il Circolo Vizioso di "Risolvere" il Problema Sbagliato

Di fronte a risultati di saldobrasatura incoerenti, la maggior parte dei team di ingegneria e produzione si rivolge istintivamente alla parte più visibile del processo: il forno. La risposta è un ciclo frenetico di aggiustamenti:

- "Alziamo la temperatura di picco di 10 gradi."

- "Forse abbiamo bisogno di un tempo di mantenimento più lungo."

- "Proviamo una pasta metallica d'apporto diversa."

- "Regoliamo il gioco della giunzione di qualche millesimo di pollice."

Ogni modifica richiede un'altra costosa e dispendiosa in termini di tempo esecuzione in forno, eppure i risultati rimangono ostinatamente imprevedibili. Questa non è solo una frustrazione tecnica; è un significativo drenaggio economico. Ogni lotto fallito si traduce direttamente in spreco di materiali di alto valore, ore di produzione perse e ritardi nei tempi di progetto. Per componenti critici in ambito aerospaziale o medicale, questa incoerenza introduce un livello di rischio semplicemente inaccettabile, mettendo a repentaglio contratti e la reputazione di un'azienda.

La lotta è reale perché questi sforzi, sebbene logici, si concentrano sui sintomi, non sulla malattia. La vera fonte del problema viene spesso stabilita molto prima che le tue parti sentano persino il calore.

Il Vero Colpevole: Una Battaglia Microscopica sulla Superficie del Metallo

Il successo o il fallimento di una giunzione saldobrasata è determinato da un principio fondamentale della fisica: la bagnabilità.

Pensala come l'acqua su un vetro. Su un vetro perfettamente pulito, una goccia d'acqua si sparge in un sottile film uniforme. Questa è buona bagnabilità. Su una superficie cerosa o unta, la stessa goccia d'acqua si raccoglie in gocce e rifiuta di spargersi. Questa è scarsa bagnabilità.

Il metallo d'apporto saldobrasante fuso si comporta esattamente allo stesso modo. Ha bisogno di una superficie metallica perfettamente pulita e ad alta energia per fluire nella giunzione per azione capillare e formare un legame forte e continuo.

L'assassino silenzioso della tua giunzione è uno strato microscopico di contaminazione—oli da manipolazione, residui di composti di trafilatura o invisibili film di ossido che si formano istantaneamente sulla maggior parte dei metalli esposti all'aria. Quando inserisci una parte apparentemente "pulita" nel forno, l'intenso calore accelera drasticamente la reazione tra questa contaminazione e la superficie metallica, creando una barriera ostinata e non bagnabile.

Ecco perché le tue altre soluzioni falliscono. Non importa quanto sia perfetta la tua temperatura o quanto sia avanzata la tua lega d'apporto. Se il metallo d'apporto fuso viene fisicamente respinto dalla superficie contaminata, non può e non formerà una giunzione adeguata. Stai cercando di incollare una superficie polverosa—il fallimento è preordinato.

Dalla Congettura alla Garanzia: Gli Strumenti Giusti per un Processo Impeccabile

Per superare l'incoerenza, devi spostare la tua attenzione dalla regolazione del forno alla padronanza della preparazione. Non devi indovinare; hai bisogno di un processo sistematico e ripetibile che garantisca una superficie veramente pulita e attiva ogni singola volta.

È qui che un approccio orientato al processo, supportato dalle giuste attrezzature e dai giusti materiali di consumo, trasforma la saldobrasatura da un'arte oscura a una scienza affidabile. L'obiettivo è creare una superficie del componente così impeccabile che una buona bagnabilità non sia solo possibile, ma inevitabile.

Ciò si ottiene implementando un robusto protocollo di pre-saldobrasatura:

- Pulizia di Precisione: Per rimuovere tutti i contaminanti organici e inorganici. Questo va oltre una semplice pulizia superficiale, richiedendo spesso sistemi di pulizia ultrasonica a più stadi che possono raggiungere le vette e le valli microscopiche della superficie di un metallo.

- Assemblaggio Controllato: Per prevenire la ricontaminazione tra la pulizia e il caricamento del forno. La manipolazione delle parti—anche con i guanti—può trasferire abbastanza residui da compromettere una giunzione.

- Materiali di Consumo ad Alta Purezza: Per garantire che i metalli d'apporto e qualsiasi agente di pulizia che utilizzi non introducano nuovi e inaspettati contaminanti nell'equazione.

Le attrezzature e i materiali di consumo KINTEK sono progettati sulla base di questa profonda comprensione del processo. Le nostre soluzioni non sono solo prodotti; sono abilitatori di un sistema affidabile. Mirano e eliminano direttamente la causa principale del fallimento—la contaminazione superficiale—permettendo al tuo forno di fare ciò che sa fare meglio.

Oltre le Giunzioni Affidabili: Sbloccare Nuovo Potenziale Produttivo

Una volta eliminata l'incertezza e risolto il problema cronico dell'incoerenza, l'intera dinamica della tua operazione cambia. La saldobrasatura affidabile non significa solo meno parti difettose; sblocca un nuovo livello di capacità produttiva.

- Accelerare R&S: Ora puoi sviluppare con sicurezza processi per assemblaggi nuovi e complessi o materiali dissimili difficili, sapendo che la tua base di partenza è stabile. Il tempo di validazione può ridursi da mesi a settimane.

- Aumentare la Resa Produttiva: Immagina di ridurre il tuo tasso di scarto da un doloroso 15% a un prevedibile meno dell'1%. Hai effettivamente aumentato la tua capacità produttiva senza aggiungere un singolo nuovo forno.

- Produrre con Fiducia: Per settori in cui il fallimento non è un'opzione, puoi costruire parti con la certezza che ogni singola giunzione soddisfi rigorosi standard di qualità e prestazioni. Questo apre la porta a contratti più esigenti e redditizi.

- Ridurre i Costi Complessivi: I risparmi derivanti dagli sprechi eliminati, dalla riduzione del lavoro per la rilavorazione e dai cicli di produzione più rapidi vanno direttamente al tuo bilancio.

Spostando l'attenzione sui fondamenti e implementando un robusto processo di preparazione, non stai solo riparando una giunzione; stai trasformando il tuo intero potenziale produttivo.

Trasformiamo il tuo processo da fonte di frustrazione a vantaggio competitivo. Il nostro team comprende i dettagli microscopici che determinano il successo macroscopico. Possiamo aiutarti ad analizzare il tuo attuale flusso di lavoro e costruire un processo di saldobrasatura affidabile e ad alta resa, su misura per i tuoi componenti specifici e i tuoi obiettivi aziendali. Per iniziare la conversazione sul tuo progetto, Contatta i Nostri Esperti.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Articoli correlati

- L'arte del vuoto: quando la precisione conta più della potenza

- Perché le tue giunzioni saldobrasate falliscono: la verità sulla temperatura del forno e come padroneggiarla

- Scienza dei materiali con il forno a vuoto da laboratorio

- Padroneggiare la brasatura in forno a vuoto: Tecniche, applicazioni e vantaggi

- Perché i vostri componenti ad alte prestazioni falliscono nel forno—E come risolverlo definitivamente