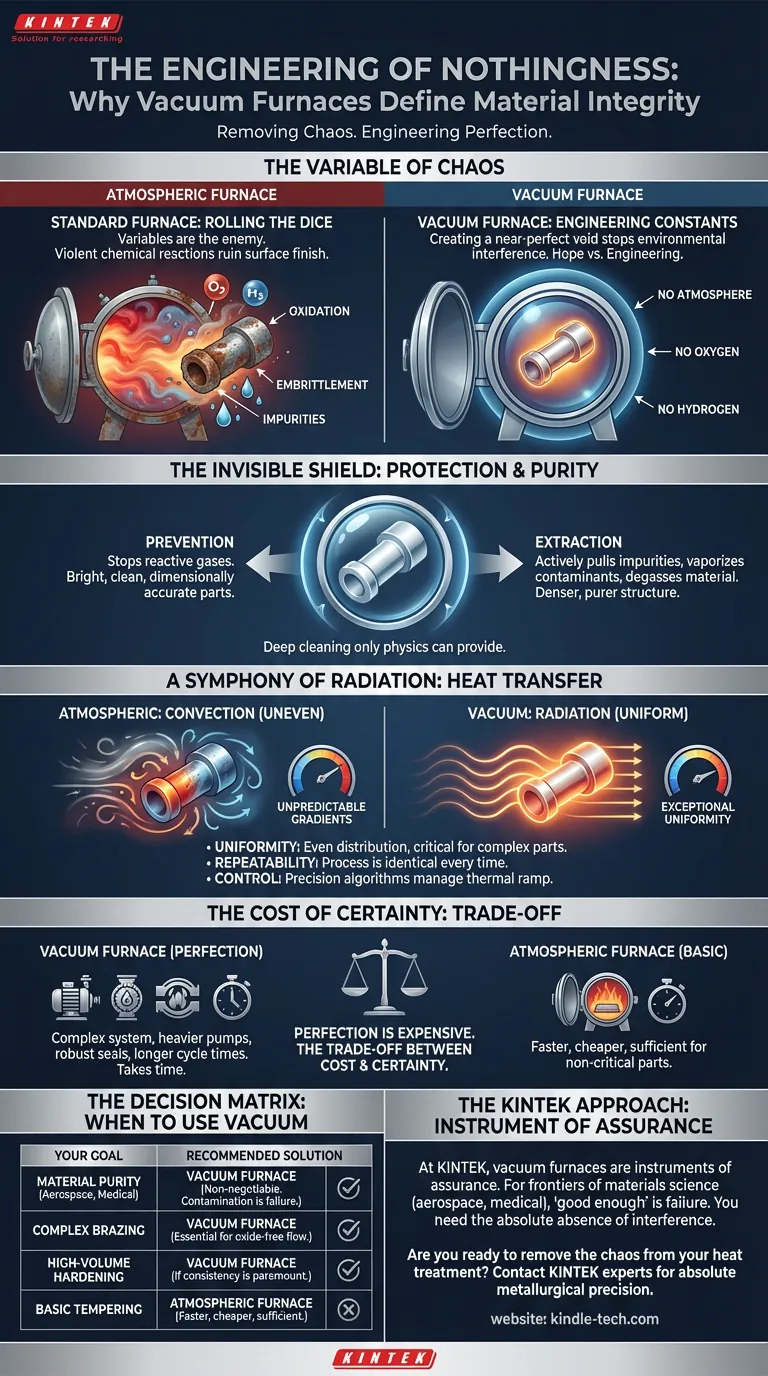

La variabile del caos

Nell'ingegneria, le variabili sono il nemico.

Quando si riscalda un componente metallico a 1.000°C, non lo si sta solo riscaldando. Lo si sta esponendo a una violenta reazione chimica con il suo ambiente. In un normale forno atmosferico, l'aria stessa diventa un partecipante attivo. L'ossigeno attacca la superficie. L'idrogeno causa infragilimento. L'umidità fa disastri.

Si sta tirando a sorte con la chimica.

Il forno sottovuoto non è stato inventato semplicemente per riscaldare le cose. È stato inventato per rimuovere il caos.

Creando un vuoto quasi perfetto, smettiamo di trattare l'ambiente come una variabile e iniziamo a trattarlo come una costante. Questa è la differenza tra sperare in un buon risultato e ingegnerizzare un risultato perfetto.

Lo scudo invisibile

La funzione principale di un forno sottovuoto non è termica; è protettiva.

Quando si rimuove l'atmosfera, si rimuove l'ossigeno. In un forno normale, il metallo caldo reagisce istantaneamente con l'ossigeno per formare scaglia—uno strato ossidato ruvido e scolorito. Questo rovina la finitura superficiale e altera le dimensioni del pezzo.

Nel vuoto, questa reazione è fisicamente impossibile.

Il meccanismo della purezza

Il vuoto fa più che stare lì. È un partecipante attivo nella purificazione.

- Prevenzione: Impedisce ai gas reattivi di toccare la superficie. I pezzi emergono brillanti, puliti e dimensionalmente accurati.

- Estrazione: Il sistema sottovuoto estrae attivamente le impurità *dal* metallo. Vaporizza i contaminanti e degassa il materiale, portando a una struttura metallurgica più densa e pura rispetto al materiale originale.

È una forma di pulizia profonda che solo la fisica può fornire.

Una sinfonia di radiazioni

Il trasferimento di calore di solito si basa sulla convezione: l'aria che si muove. Ma l'aria si muove in modo non uniforme. Crea punti caldi, ombre fredde e gradienti imprevedibili.

Nel vuoto, non c'è aria che si muova.

Il calore deve viaggiare tramite radiazione. Questa è la forma di trasferimento di energia più diretta e controllabile.

- Uniformità: La distribuzione del calore è eccezionalmente uniforme, fondamentale per geometrie complesse dove una differenza di 10°C può significare fallimento.

- Ripetibilità: Poiché la "variabile aria" è assente, il processo è identico ogni singola volta.

- Controllo: I sistemi moderni sono governati da algoritmi informatici che gestiscono la rampa termica con la precisione di un chirurgo, garantendo che la microstruttura venga trasformata esattamente come previsto.

Il costo della certezza

Se i forni sottovuoto sono così superiori, perché non tutti i forni sono forni sottovuoto?

Perché la perfezione è costosa.

Questo è il classico compromesso tra costo e certezza.

Un forno sottovuoto è un sistema complesso che richiede pompe potenti, guarnizioni robuste e tempi di ciclo più lunghi. Non si può semplicemente aprire lo sportello e inserire un pezzo. Bisogna creare il vuoto, riscaldare, mantenere la temperatura e raffreddare. Richiede tempo.

La matrice decisionale

Non si usa un forno sottovuoto per cuocere un mattone di argilla. Lo si usa quando il costo del fallimento supera il costo del processo.

| Il tuo obiettivo | Soluzione consigliata |

|---|---|

| Purezza del materiale (Aerospaziale, Medico) | Forno sottovuoto. Non negoziabile. La contaminazione è una modalità di fallimento. |

| Brasatura complessa | Forno sottovuoto. Essenziale per il flusso privo di ossidi del metallo d'apporto. |

| Tempra ad alto volume | Forno sottovuoto. Se la coerenza e l'automazione sono fondamentali. |

| Tempra di base | Forno atmosferico. Più veloce, più economico, sufficiente per pezzi non critici. |

L'approccio KINTEK

In KINTEK, consideriamo il forno sottovuoto non solo come un'attrezzatura, ma come uno strumento di garanzia.

Per i laboratori che lavorano all'avanguardia della scienza dei materiali, sia nello sviluppo di leghe aerospaziali che di impianti medici, i risultati "abbastanza buoni" del riscaldamento atmosferico sono in realtà dei fallimenti. Hai bisogno del vuoto. Hai bisogno dell'assoluta assenza di interferenze.

Siamo specializzati in forni sottovuoto ad alte prestazioni progettati per coloro che non possono permettersi variabili. Le nostre attrezzature forniscono l'uniformità termica e il controllo ambientale necessari per trasformare le proprietà teoriche dei materiali in realtà fisica.

Sei pronto a rimuovere il caos dal tuo trattamento termico?

Contatta i nostri esperti per discutere come KINTEK può aiutarti a raggiungere la massima precisione metallurgica.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a vuoto di molibdeno per trattamento termico

Articoli correlati

- Più che niente: l'arte della pressione parziale nei forni ad alta temperatura

- Perché i tuoi processi ad alta temperatura falliscono: il nemico nascosto nel tuo forno a vuoto

- Oltre il Calore: Padroneggiare la Purezza dei Materiali nel Vuoto Controllato di un Forno Sottovuoto

- La tua fornace ha raggiunto la temperatura giusta. Allora perché i tuoi pezzi si guastano?

- L'ingegneria del nulla: perché la perfezione richiede un vuoto