Il difetto nella perfezione

Immagina un ingegnere che estrae un componente appena trattato da un forno sottovuoto. È stato riscaldato nel vuoto più puro possibile, protetto da tutti i contaminanti atmosferici. Eppure, qualcosa non va. La sua chimica superficiale è errata, le sue proprietà meccaniche compromesse.

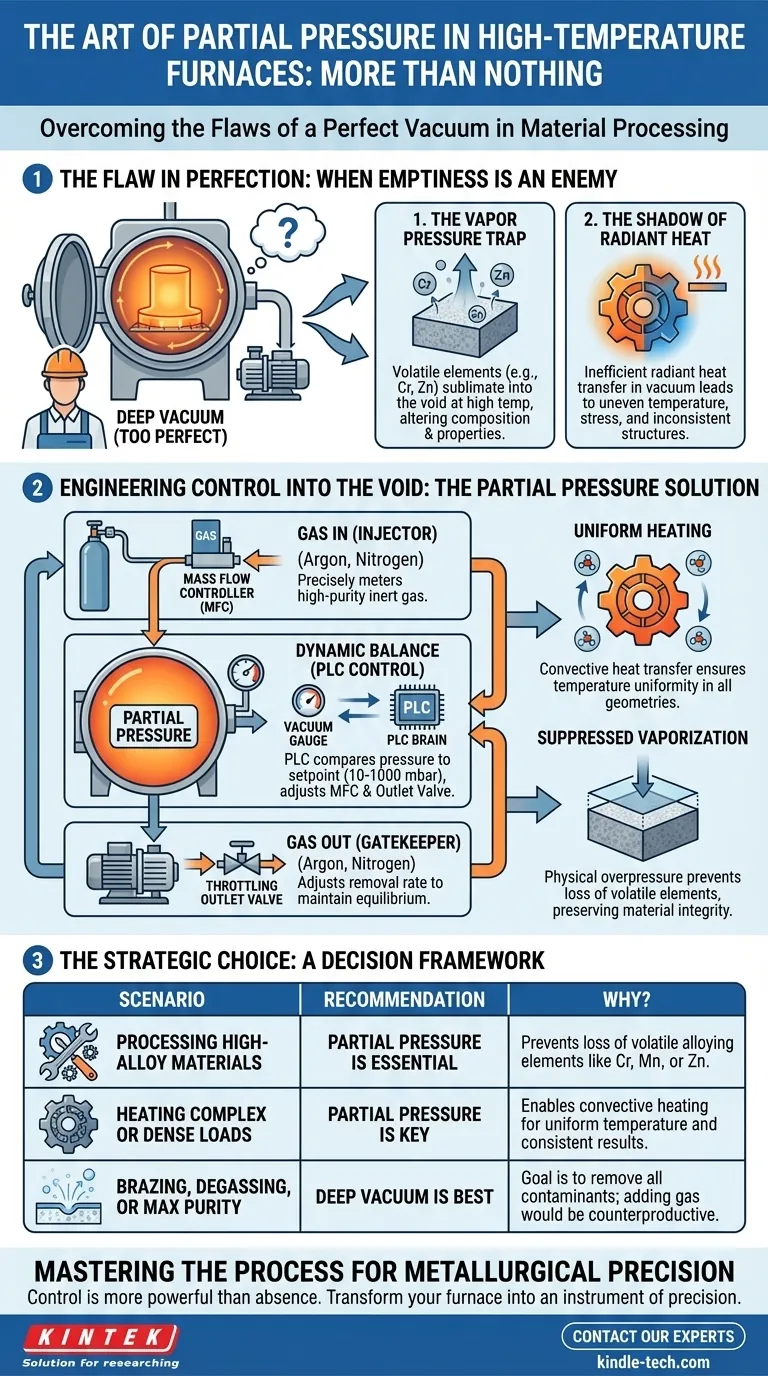

Il colpevole non è stato un guasto del sistema, ma un suo successo. Il vuoto era troppo perfetto.

Ciò rivela un comune punto cieco psicologico nell'ingegneria: l'assunzione che di più sia sempre meglio. Pensiamo che un vuoto più spinto, uno stato di vuoto più profondo, debba produrre un risultato più pulito e superiore. Ma nel mondo della scienza dei materiali ad alta temperatura, il vuoto assoluto può essere il tuo nemico.

La fisica dell'assenza

Un vuoto spinto è un ambiente estremo. Sebbene eccella nel prevenire l'ossidazione, la sua stessa natura crea due problemi sottili ma critici che possono minare l'integrità del tuo lavoro.

La trappola della pressione di vapore

Ad alte temperature, un vuoto non è solo spazio vuoto; è un invito. Per alcuni elementi leganti con alte pressioni di vapore, come il cromo nell'acciaio per utensili o lo zinco nell'ottone, la mancanza di pressione atmosferica sulla superficie del materiale consente loro di "bollire" via, sublimando direttamente nel vuoto.

Questo non è un effetto minore. Altera fondamentalmente la composizione del materiale, privandolo di elementi critici e compromettendo le sue proprietà finali. Il processo stesso progettato per proteggere il materiale finisce per danneggiarlo.

L'ombra del calore radiante

Nel vuoto, la principale modalità di trasferimento del calore è la radiazione. Il calore viaggia in linea retta dagli elementi riscaldanti al pezzo. Questo è incredibilmente inefficiente per parti con geometrie complesse.

Le aree direttamente esposte agli elementi si scaldano, mentre le fessure, i fori e le sezioni in ombra rimangono più fredde. Questa distribuzione non uniforme della temperatura porta a strutture metallurgiche incoerenti, stress interni e risultati imprevedibili. Il vuoto, un eccellente isolante elettrico, è anche un potente isolante termico.

Ingegnerizzare il controllo nel vuoto

La soluzione a questi problemi è un paradosso magistrale: per migliorare il processo sottovuoto, devi reintrodurvi intenzionalmente del gas.

Questa tecnica, nota come controllo della pressione parziale, trasforma il forno da un semplice vuoto in un'atmosfera a bassa densità precisamente gestita. Non si tratta di abbandonare il vuoto; si tratta di raffinarlo.

Un delicato equilibrio: gas in entrata, gas in uscita

Ottenere una pressione parziale stabile è una danza dinamica a circuito chiuso gestita da un controllore logico programmabile (PLC).

- L'iniettore: Un controllore di flusso di massa (MFC) dosa con precisione un flusso di gas inerte ad alta purezza, come argon o azoto, nella camera.

- Il guardiano: Mentre il gas entra, le pompe del vuoto continuano a funzionare. Una valvola di strozzamento o di uscita tra la camera e le pompe regola la velocità con cui il gas viene rimosso.

- Il cervello: Un sensibile manometro misura costantemente la pressione della camera. Il PLC legge questi dati, li confronta con il setpoint desiderato (tipicamente da 10 a 1000 mbar) e regola continuamente sia l'MFC che la valvola di uscita per mantenere il perfetto equilibrio.

Questo sistema crea una "sovrapressione" fisica sulla superficie del materiale, sopprimendo la vaporizzazione. Fornisce inoltre un mezzo per il riscaldamento convettivo, consentendo alle molecole di gas di trasportare energia termica in ogni angolo e fessura del pezzo, garantendo una vera uniformità di temperatura.

L'elemento umano: padroneggiare il processo

Il controllo della pressione parziale eleva il forno da un ambiente passivo a uno strumento di processo attivo. Questo cambiamento, tuttavia, richiede un livello più elevato di intuizione e disciplina.

L'imperativo della purezza

Quando introduci un gas, la sua purezza è fondamentale. Il gas è la tua nuova atmosfera. Qualsiasi impurità traccia come ossigeno o umidità viene iniettata direttamente nella zona calda, vanificando lo scopo del vuoto in primo luogo. L'onere della qualità si sposta dal sistema di pompaggio alla catena di approvvigionamento del gas.

Da operatore ad architetto di processo

Questa non è un'operazione "imposta e dimentica". Richiede una comprensione più profonda della scienza dei materiali. L'ingegnere deve progettare il processo, scegliendo il gas, la pressione e il profilo di temperatura corretti per la lega e la geometria specifiche. La mentalità passa dal semplice rimuovere l'atmosfera al costruirne intenzionalmente una.

La scelta strategica: quando il vuoto non è sufficiente?

Decidere se utilizzare la pressione parziale è una scelta strategica basata sugli obiettivi del tuo processo. La tabella seguente offre un chiaro quadro decisionale.

| Scenario | Raccomandazione | Perché? |

|---|---|---|

| Lavorazione di materiali ad alta lega | La pressione parziale è essenziale | Previene la perdita di elementi leganti volatili come cromo, manganese o zinco. |

| Riscaldamento di carichi complessi o densi | La pressione parziale è fondamentale | Consente il riscaldamento convettivo, garantendo una distribuzione uniforme della temperatura e risultati coerenti. |

| Brasatura, degasaggio o massima purezza | Il vuoto spinto è il migliore | L'obiettivo è rimuovere tutti i contaminanti; l'aggiunta di un gas sarebbe controproducente. |

In definitiva, padroneggiare la pressione parziale significa riconoscere che il controllo è più potente dell'assenza. Trasforma un forno sottovuoto da una camera di riscaldamento a forza bruta in uno strumento di precisione metallurgica. Per i laboratori che mirano a padroneggiare questi processi termici avanzati, disporre di attrezzature con un controllo della pressione parziale preciso e affidabile, come i sistemi offerti da KINTEK, è fondamentale.

Se sei pronto a superare un semplice vuoto e raggiungere un livello superiore di integrità dei materiali e coerenza del processo, Contatta i nostri esperti.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Articoli correlati

- L'Architettura del Vuoto: Raggiungere la Perfezione Metallurgica nel Vuoto

- La tua fornace ha raggiunto la temperatura giusta. Allora perché i tuoi pezzi si guastano?

- Oltre il Calore: Padroneggiare la Purezza dei Materiali nel Vuoto Controllato di un Forno Sottovuoto

- Perché i vostri componenti ad alte prestazioni falliscono nel forno—E come risolverlo definitivamente

- Perché i tuoi processi ad alta temperatura falliscono: il nemico nascosto nel tuo forno a vuoto