Hai fatto tutto nel modo giusto. Il materiale è specificato, il design è impeccabile e il profilo di temperatura è programmato alla lettera. Apri il forno, aspettandoti di vedere un componente perfetto e ad alte prestazioni. Invece, sei accolto da una superficie opaca e scolorita. Un rapido test conferma la tua peggiore paura: il pezzo è fragile, le sue proprietà sono compromesse e settimane di lavoro sono andate perdute.

Se questo scenario ti sembra dolorosamente familiare, non sei solo.

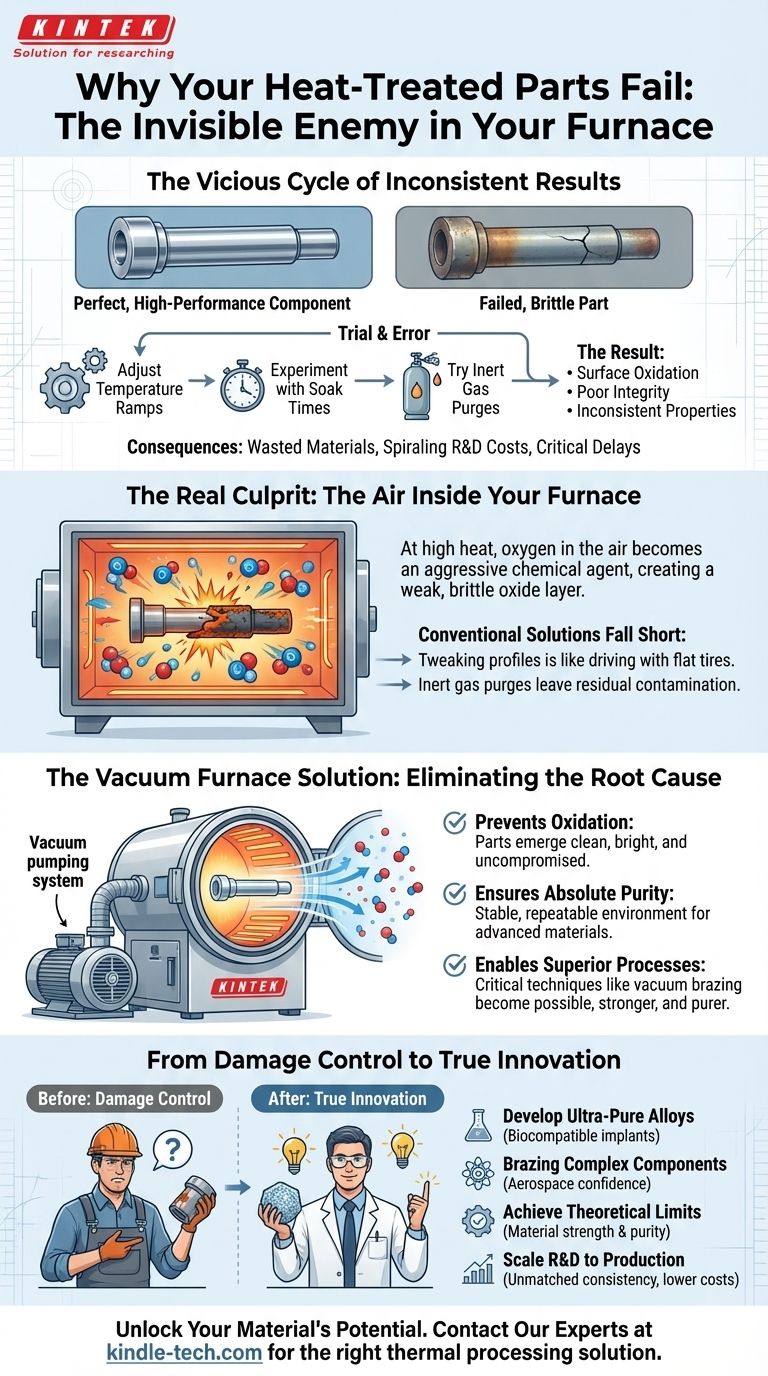

Il circolo vizioso dei risultati incoerenti

Per ingegneri e ricercatori che lavorano con materiali avanzati, ottenere una qualità costante durante la lavorazione ad alta temperatura può sembrare una battaglia continua. Quando un pezzo fallisce, l'istinto naturale è quello di incolpare il processo di riscaldamento stesso.

Inizia così il ciclo di tentativi ed errori:

- Regoli meticolosamente le velocità di rampa della temperatura.

- Sperimenti con tempi di permanenza più lunghi e profili di raffreddamento diversi.

- Potresti persino provare a spurgare la camera con un gas inerte, sperando di espellere l'"aria cattiva".

A volte, ottieni un risultato decente. Ma il successo è raramente ripetibile. Il lotto successivo presenta gli stessi vecchi problemi: ossidazione superficiale, scarsa integrità strutturale e proprietà del materiale incoerenti.

Questa non è solo una frustrazione tecnica; ha gravi conseguenze commerciali. Ogni lotto fallito si traduce in materiali sprecati, costi di ricerca e sviluppo in aumento e ritardi critici nei progetti. In settori come l'aerospaziale, i dispositivi medici o l'elettronica, spedire un componente che è semplicemente "abbastanza buono" non è un'opzione. È una minaccia diretta all'affidabilità e alla sicurezza del prodotto.

Non è il calore, è l'atmosfera: il vero colpevole

Ecco la frustrante verità: la maggior parte di questi sforzi è destinata a un successo limitato perché si concentra sul problema sbagliato. La causa principale del tuo fallimento non è il calore; è l'aria all'interno del tuo forno.

A temperatura ambiente, l'aria che ci circonda è innocua. Ma alle alte temperature richieste per la ricottura, la brasatura o la sinterizzazione, l'aria ordinaria, in particolare il suo contenuto di ossigeno, diventa un agente chimico altamente aggressivo. Attacca violentemente la superficie dei tuoi materiali, creando uno strato debole e fragile di ossidi.

Ecco perché le tue soluzioni convenzionali sono insufficienti:

- Modificare i profili di temperatura è come perfezionare la tua tecnica di guida mentre la tua auto ha le gomme a terra. Stai ottimizzando la variabile sbagliata.

- Gli spurghi con gas inerte sono spesso incompleti, lasciando ossigeno residuo e umidità che causano ancora contaminazione a temperature critiche.

Stai cercando di curare i sintomi, i risultati incoerenti, senza affrontare la malattia sottostante: un'atmosfera reattiva e incontrollata.

Combattere la causa, non il sintomo: come il vuoto crea la perfezione

Per ottenere risultati perfetti e ripetibili ogni singola volta, non hai bisogno di un forno che sia semplicemente migliore nel riscaldare. Hai bisogno di uno strumento progettato per eliminare la causa principale del problema: l'atmosfera stessa.

Questo è lo scopo principale di un forno a vuoto. Non è solo una scatola che si scalda. La sua funzione primaria e più critica è quella di creare un ambiente incontaminato e non reattivo rimuovendo sistematicamente l'aria *prima* ancora che inizi il processo di riscaldamento.

Un potente sistema di pompaggio crea un vuoto spinto, riducendo la pressione a un punto tale che non rimangono virtualmente molecole di ossigeno o acqua a contaminare i tuoi pezzi.

Ecco come un forno a vuoto KINTEK risolve direttamente il problema principale:

- Previene l'ossidazione: rimuovendo l'ossigeno, l'ossidazione diventa impossibile. I tuoi pezzi emergono dal forno con superfici pulite, brillanti e integre, esattamente come previsto.

- Garantisce la purezza assoluta: l'ambiente a vuoto è stabile e perfettamente ripetibile. Questo è essenziale per la sinterizzazione di materiali avanzati o la crescita di cristalli per semiconduttori, dove anche impurità microscopiche possono causare un fallimento totale.

- Abilita processi superiori: diventano possibili tecniche critiche come la brasatura sotto vuoto. Senza aria, puoi unire complessi assemblaggi utilizzando un metallo d'apporto che fluisce pulito nell'unione, creando un legame più forte, più puro e privo di residui di flussante corrosivo.

Dal controllo dei danni all'innovazione reale: cosa è possibile in un ambiente perfetto?

Quando non devi più preoccuparti che l'atmosfera saboti il tuo lavoro, avviene un cambiamento fondamentale. La tua attenzione si sposta dal controllo dei danni all'innovazione autentica. La domanda non è più: "Come evito che questo pezzo fallisca?", ma piuttosto: "Quale materiale innovativo posso creare dopo?"

Con la variabile atmosferica completamente eliminata, sblocchi nuovo potenziale:

- Sviluppa leghe ultra-pure per impianti medici che siano biocompatibili e affidabili.

- Brasa componenti aerospaziali complessi e critici con assoluta fiducia in ogni giunzione.

- Raggiungi i limiti teorici di resistenza e purezza dei materiali nella tua ricerca.

- Scala dalla ricerca e sviluppo alla produzione con una coerenza senza pari, migliorando drasticamente la resa e riducendo i costi.

In breve, smetti di combattere con la tua attrezzatura e inizi a pioniere il futuro del tuo campo.

Il successo del tuo progetto non dovrebbe essere un gioco d'azzardo. Se sei stanco di risultati incoerenti e pronto a sbloccare il pieno potenziale dei tuoi materiali, il nostro team è qui per aiutarti a progettare la giusta soluzione di trattamento termico. Parliamo delle sfide uniche del tuo prossimo progetto. Contatta i nostri esperti

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Articoli correlati

- Perché i tuoi processi ad alta temperatura falliscono: il nemico nascosto nel tuo forno a vuoto

- L'ingegneria del nulla: perché i forni sottovuoto definiscono l'integrità dei materiali

- La Variabile Nascosta: Perché i Risultati del Tuo Forno Sottovuoto Sono Incoerenti e Come Risolverli Definitivamente

- Oltre il Calore: Padroneggiare la Purezza dei Materiali nel Vuoto Controllato di un Forno Sottovuoto

- L'ingegneria del nulla: perché la perfezione richiede un vuoto