Forno per pressa a caldo sottovuoto

Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Numero articolo : KTSP

Il prezzo varia in base a specifiche e personalizzazioni

- Corrente di uscita

- 0-30000 A

- Temperatura nominale

- 2300 ℃

- Pressione nominale

- 100-500 KN

- Dimensioni del campione

- Ø30-Ø200 mm

Spedizione:

Contattaci per ottenere i dettagli sulla spedizione. Buon divertimento Garanzia di spedizione puntuale.

Perché Scegliere Noi

Processo di ordinazione semplice, prodotti di qualità e supporto dedicato per il successo della tua azienda.

Introduzione

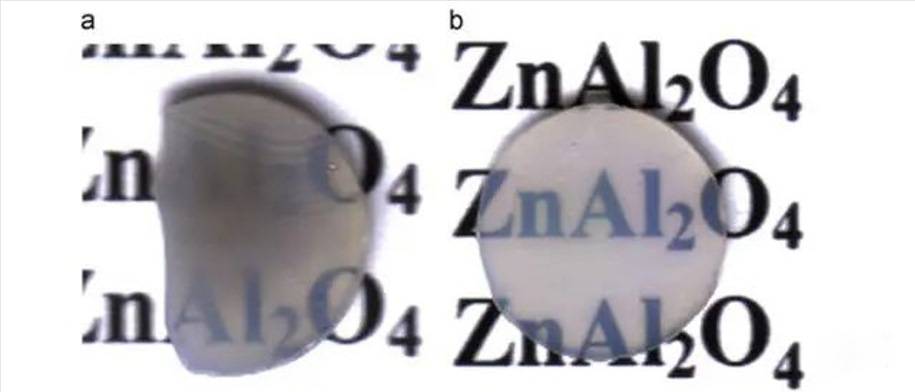

La Sinterizzazione a Plasma di Scintilla (SPS) è un metodo rapido di preparazione dei materiali che utilizza corrente pulsata per sinterizzare i materiali direttamente in uno stampo. Combina attivazione al plasma, pressatura a caldo e riscaldamento a resistenza, offrendo diversi vantaggi rispetto ai metodi di sinterizzazione tradizionali. L'SPS consente un riscaldamento uniforme, elevate velocità di riscaldamento, basse temperature di sinterizzazione, brevi tempi di sinterizzazione e alta efficienza produttiva. Purifica inoltre le superfici, inibisce la crescita dei grani e facilita la produzione di strutture uniformi e controllabili. Rispetto alla sinterizzazione convenzionale, l'SPS è ecologico, economico e richiede tempi operativi minimi.

Applicazione

La Fornace per Sinterizzazione a Plasma di Scintilla (SPS) è uno strumento versatile e avanzato utilizzato in varie applicazioni scientifiche e industriali. Questa tecnologia è particolarmente nota per la sua capacità di sinterizzare materiali ad alta velocità e con eccellente compattezza, rendendola ideale per una vasta gamma di materiali e processi specializzati. Di seguito sono riportate le principali aree di applicazione della fornace SPS:

- Sinterizzazione di materiali nanostrutturati: utilizzata per il consolidamento di materiali su scala nanometrica, migliorandone le proprietà meccaniche e fisiche.

- Materiali funzionalmente graduati (FGM): consente la creazione di materiali con proprietà spazialmente variabili, cruciali per applicazioni ingegneristiche avanzate.

- Materiali termoelettrici nanostrutturati: essenziali per la produzione di materiali utilizzati nei dispositivi di conversione energetica.

- Magneti permanenti a terre rare: fondamentali per la produzione di magneti ad alte prestazioni utilizzati in vari dispositivi elettronici e applicazioni automobilistiche.

- Materiali target: utilizzati nella produzione di materiali per la deposizione di film sottili in elettronica e ottica.

- Materiali fuori equilibrio: adatti alla sintesi di materiali che non seguono i diagrammi di fase di equilibrio tradizionali.

- Impianti medici: aiuta nello sviluppo di materiali biocompatibili con precise proprietà meccaniche per dispositivi medici.

- Giunzione e formatura: oltre alla sinterizzazione, l'SPS può essere utilizzato per unire materiali dissimili e formare forme complesse.

- Modifica superficiale: efficace per alterare le proprietà superficiali dei materiali per migliorarne la durabilità o la funzionalità.

- Ricerca su elettroliti solidi e materiali termoelettrici: ideale per lo studio e la produzione di materiali utilizzati nelle batterie allo stato solido e nei sistemi di gestione termica.

Caratteristiche

La Fornace per Sinterizzazione a Plasma di Scintilla (SPS) è una soluzione all'avanguardia per la sinterizzazione rapida ed efficiente di un'ampia gamma di materiali, tra cui metalli, ceramiche e compositi. Questa avanzata fornace utilizza un metodo unico di sinterizzazione a pressione che impiega correnti pulsate DC on-off per generare plasma di scarica, pressione d'impatto di scarica, calore Joule e diffusione del campo elettrico, migliorando significativamente il processo di sinterizzazione. Di seguito sono riportate le caratteristiche chiave della fornace SPS, evidenziando come beneficiano il cliente:

- Controllo automatico del programma: la fornace SPS dispone di un sistema di controllo avanzato che automatizza processi critici come la temperatura di sinterizzazione, la pressione e il controllo della corrente. Questa automazione non solo garantisce condizioni di sinterizzazione coerenti e precise, ma riduce anche la necessità di intervento manuale, risparmiando tempo e riducendo gli errori umani.

- Misure di sicurezza avanzate: dotata di una funzione di arresto di sicurezza, la fornace SPS si spegne automaticamente quando rileva temperature dell'acqua anomale, danni allo stampo o altre emergenze. Questa funzione di sicurezza proattiva protegge sia l'apparecchiatura che l'operatore, garantendo un ambiente di lavoro sicuro.

- Sistema di acquisizione e analisi dati: la fornace include un sofisticato sistema di acquisizione dati che registra e analizza parametri critici del processo come tensione di sinterizzazione, corrente, temperatura di controllo, pressione applicata, spostamento e grado di vuoto. Questa capacità consente un monitoraggio dettagliato del processo produttivo e aiuta a ottimizzare le condizioni di sinterizzazione per una migliore qualità del prodotto.

- Interfaccia intuitiva: con un ampio pannello operativo touch LCD, la fornace SPS fornisce diagnostica e aggiornamenti di stato in tempo reale, inclusi dati di spostamento, stato di interblocco, display di allarme e impostazioni di pressione di pressurizzazione. Questa interfaccia intuitiva semplifica il funzionamento e la manutenzione, rendendo più facile per gli operatori gestire efficacemente il processo di sinterizzazione.

- Stampo in grafite ad alta pressione: l'uso di un robusto stampo in grafite nella fornace SPS consente la sinterizzazione ad alta pressione, migliorando la densità e la qualità dei prodotti sinterizzati. Lo stampo è progettato con un foro passante per l'inserimento del termocoppia, consentendo un monitoraggio preciso della temperatura durante il processo di sinterizzazione.

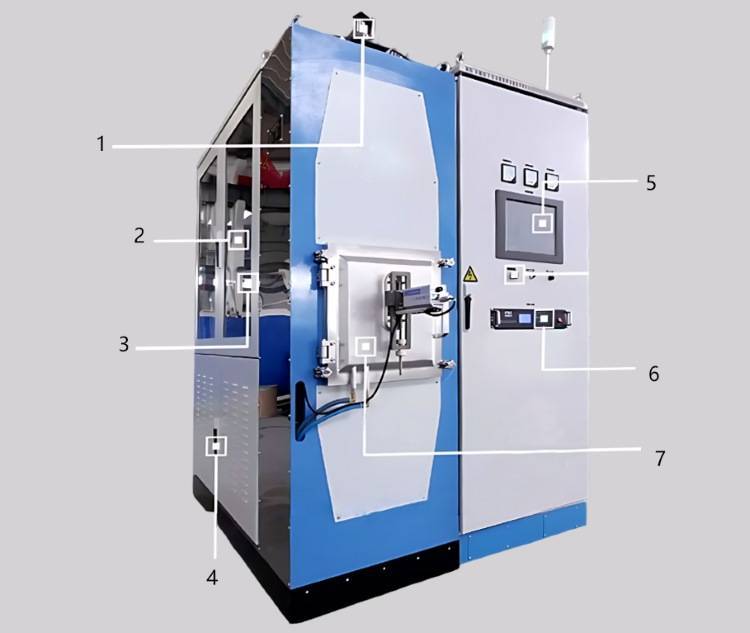

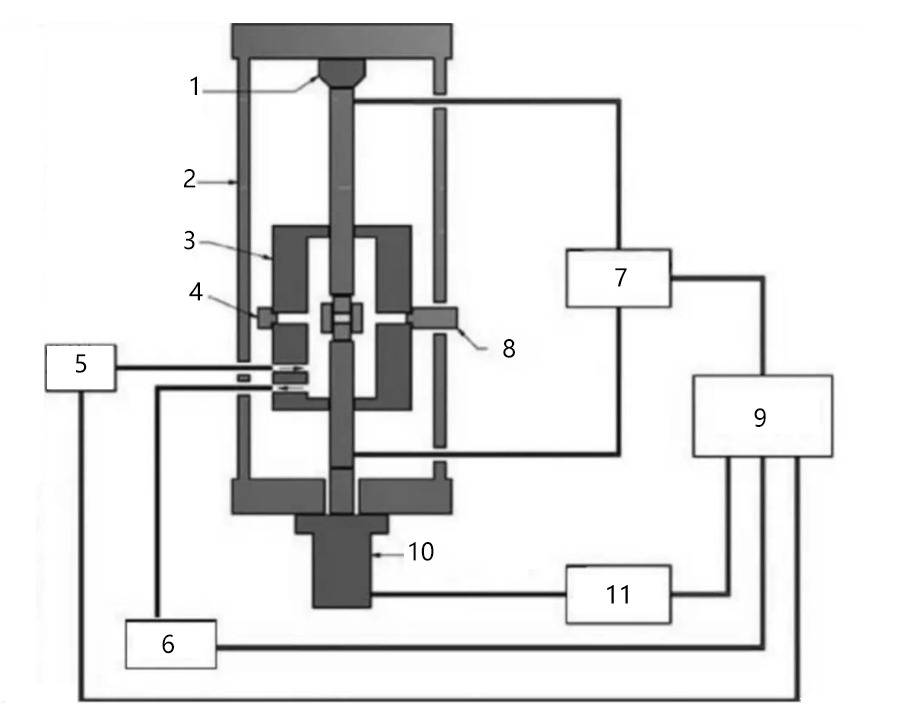

Dettagli e componenti

1. Unità di caricamento 2. Telaio di caricamento 3. Camera a vuoto 4. Finestra di osservazione 5. Canale gas inerte 6. Pompa per vuoto 7. Interruttore a impulsi 8. Misuratore di temperatura 9. Sistema di controllo 10. Cilindro idraulico 11. Sistema idraulico

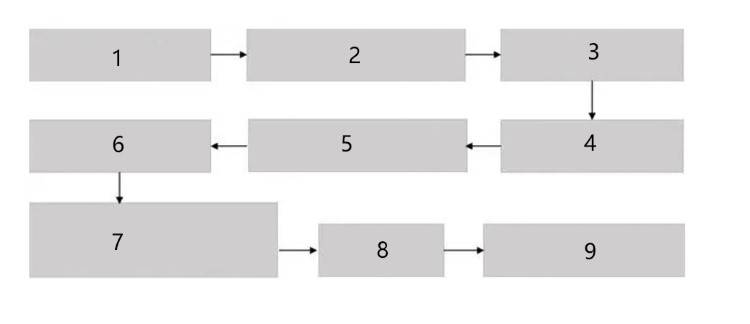

Flusso di processo della sinterizzazione a plasma di scintilla (1. Selezionare lo stampo appropriato 2. Calcolare la massa di polvere richiesta 3. Riempire lo stampo 4. Applicare pressione 5. Posizionare nella sinterizzazione al plasma 6. Stampaggio a pressione statica 7. Il computer regola i parametri di sinterizzazione, sinterizzazione rapida al plasma 8. Campione prodotto finito 9. Test delle prestazioni e ricerca)

Principio

La Sinterizzazione a Plasma di Scintilla (SPS) è un metodo rapido di preparazione dei materiali che combina attivazione al plasma, pressatura a caldo e riscaldamento a resistenza. Coinvolge il passaggio di una corrente pulsata direttamente attraverso lo stampo e le particelle di polvere o campioni massivi per indurre la sinterizzazione.

L'SPS utilizza il calore Joule generato dal flusso di corrente per riscaldare il campione. La corrente che passa attraverso la polvere crea scariche a scintilla tra particelle adiacenti, ionizzando le molecole di gas e generando positroni ed elettroni. Il plasma risultante purifica e attiva le superfici delle particelle, promuovendo la migrazione del materiale e riducendo la temperatura e il tempo di sinterizzazione.

La tensione della corrente pulsata applicata fornisce un'elevata densità di energia, consentendo una rapida sinterizzazione e dispersione del punto di scarica. Questa modalità di riscaldamento unica facilita un rapido raffreddamento all'interno della struttura cristallina, consentendo la preparazione di materiali amorfi e nanostrutturati di alta qualità.

Vantaggi

- Sinterizzazione rapida: le fornaci SPS offrono velocità di riscaldamento eccezionalmente rapide, riducendo drasticamente i tempi di sinterizzazione rispetto ai metodi tradizionali.

- Struttura compatta: il design compatto delle fornaci SPS riduce al minimo l'ingombro, consentendo un dispiegamento efficiente.

- Riscaldamento uniforme: le fornaci SPS forniscono un riscaldamento uniforme in tutto il campione, garantendo risultati di sinterizzazione coerenti.

- Elevata velocità di riscaldamento: l'elevata velocità di riscaldamento delle fornaci SPS consente rapidi aumenti di temperatura, consentendo tempi di elaborazione più brevi.

- Bassa temperatura di sinterizzazione: le fornaci SPS operano a temperature di sinterizzazione inferiori rispetto ai metodi tradizionali, preservando l'integrità del materiale.

- Purificazione superficiale: la scarica al plasma nelle fornaci SPS purifica la superficie delle particelle, rimuovendo impurità e migliorando l'adesione.

- Inibizione della crescita dei grani: le fornaci SPS minimizzano la crescita dei grani, risultando in una struttura del prodotto uniforme e controllabile.

- Compatibilità versatile dei materiali: le fornaci SPS possono sinterizzare un'ampia gamma di materiali, tra cui metalli, leghe, ceramiche e compositi.

- Sostenibilità ambientale: la tecnologia SPS è ecologica, riducendo il consumo energetico e la produzione di rifiuti.

- Efficacia dei costi: le fornaci SPS offrono una soluzione economica per la sinterizzazione ad alta velocità, riducendo i tempi e le spese di produzione.

- Giunzione per diffusione allo stato solido: le fornaci SPS consentono la giunzione per diffusione allo stato solido tra materiali, fornendo elevata resistenza del prodotto e tenuta ermetica.

- Sintesi di materiali avanzati: le fornaci SPS facilitano la sintesi di materiali avanzati, come nanomateriali, materiali funzionalmente graduati e magneti a terre rare.

Parametri tecnici

La Fornace per Sinterizzazione a Plasma di Scintilla (SPS) fino a 20 tonnellate di pressione e 1600ºC, è un Sistema di Sinterizzazione a Plasma di Scintilla progettato per un'ampia gamma di ricerche sui materiali fino a 1600ºC. Può essere utilizzato per sinterizzazione, sinterizzazione-giunzione, trattamento superficiale e sintesi. Il materiale del campione può essere metalli, ceramiche, materiali nanostrutturati e materiali amorfi. Questo sistema è perfettamente adatto per la ricerca su elettroliti solidi e materiali termoelettrici.

| Configurazione |

|

| Regolatore di temperatura |

|

| Pressa idraulica |

|

| Camera a vuoto |

|

| Dimensioni |

|

Specifiche tecniche

| Modello | KTSP-10T-5 | KTSP-20T-6 | KTSP-20T-10 | KTSP-50T-30 |

| Potenza nominale | 50Kw | 60Kw | 100Kw | 300Kw |

| Corrente di uscita | 0-5000A | 0-6000A | 0-10000A | 0-30000A |

| Tensione di ingresso | 0-10V | 0-10V | 0-10V | 0-10V |

| Temperatura nominale | 2300℃ | |||

| Pressione nominale | 100KN | 200KN | 200KN | 500KN |

| Dimensione del campione | Ø30mm | Ø50mm | Ø100mm | Ø200mm |

| Corsa del pistone | 100mm | 100mm | 100mm | 200mm |

| Vuoto finale | 1Pa | |||

Avvertenze

La sicurezza dell'operatore è la questione più importante! Si prega di utilizzare l'apparecchiatura con cautele. Lavorare con gas infiammabili, esplosivi o tossici è molto complicato pericoloso, gli operatori devono prendere tutte le precauzioni necessarie prima di avviare il attrezzatura. Lavorare con pressione positiva all'interno dei reattori o delle camere lo è pericoloso, l'operatore deve rispettare rigorosamente le procedure di sicurezza. Extra è necessario prestare attenzione anche quando si opera con materiali reattivi all'aria, soprattutto sotto vuoto. Una perdita può far entrare aria nell'apparecchio e causare a si verifichi una reazione violenta.

Progettato per te

KinTek fornisce servizi e attrezzature su misura ai clienti di tutto il mondo, il nostro lavoro di squadra specializzato e gli ingegneri esperti e ricchi sono in grado di farlo intraprendere la personalizzazione dei requisiti hardware e software di personalizzazione, e aiutare i nostri clienti a costruire attrezzature esclusive e personalizzate e soluzione!

Fidato dai Leader del Settore

4.9 / 5

The SPS furnace has brought about a remarkable improvement in our research capabilities, enabling us to conduct experiments and obtain results in a fraction of the time.

4.8 / 5

This sintering furnace is a game-changer. Its speed, efficiency, and versatility have made it an indispensable tool in our lab, allowing us to explore new materials and processes.

4.7 / 5

The SPS furnace is a well-built and reliable piece of equipment. Its user-friendly design and safety features make it an excellent choice for our research lab.

4.9 / 5

The SPS furnace has exceeded our expectations. The quality of the sintered materials is exceptional, and the furnace's durability ensures consistent performance.

4.8 / 5

The SPS furnace offers exceptional value for money. Its cost-effectiveness, combined with its high performance, makes it an attractive investment for any research institution.

4.7 / 5

The SPS furnace is a testament to technological advancement. Its innovative features and groundbreaking capabilities have opened up new avenues of research for our team.

4.9 / 5

The SPS furnace has significantly enhanced our research productivity. Its rapid sintering process has enabled us to complete experiments in a timely manner, leading to accelerated progress.

4.8 / 5

The SPS furnace is a versatile tool that has facilitated the exploration of diverse materials and applications. Its ability to handle various materials sets it apart from other sintering furnaces.

4.7 / 5

The SPS furnace is an invaluable asset to our lab. Its speed, reliability, and ease of use have made it a favorite among our researchers.

4.9 / 5

The SPS furnace is a remarkable piece of equipment. Its ability to produce high-quality sintered materials in a matter of minutes is truly impressive.

RICHIEDI UN PREVENTIVO

Il nostro team professionale ti risponderà entro un giorno lavorativo. Non esitare a contattarci!

Prodotti correlati

Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

La fornace per sinterizzazione a pressione d'aria è un'apparecchiatura high-tech comunemente utilizzata per la sinterizzazione di materiali ceramici avanzati. Combina tecniche di sinterizzazione sottovuoto e sinterizzazione a pressione per ottenere ceramiche ad alta densità e alta resistenza.

Fornace a atmosfera controllata con nastro a maglie

Scopri la nostra fornace di sinterizzazione a nastro a maglie KT-MB, perfetta per la sinterizzazione ad alta temperatura di componenti elettronici e isolanti in vetro. Disponibile per ambienti ad aria libera o a atmosfera controllata.

Forno a Pressione Sottovuoto per Ceramica Dentale in Zirconia

Ottieni risultati dentali precisi con il Forno a Pressione Sottovuoto Dentale. Calibrazione automatica della temperatura, vassoio a basso rumore e funzionamento con touchscreen. Ordina ora!

Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Scopri la Fornace a Pressa Calda a Induzione Sottovuoto 600T, progettata per esperimenti di sinterizzazione ad alta temperatura in vuoto o atmosfere protette. Il suo preciso controllo di temperatura e pressione, la pressione di lavoro regolabile e le avanzate caratteristiche di sicurezza la rendono ideale per materiali non metallici, compositi di carbonio, ceramiche e polveri metalliche.

Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Una fornace per sinterizzazione di fili di molibdeno sottovuoto è una struttura verticale o a camera, adatta per il ritiro, la brasatura, la sinterizzazione e lo sgasatura di materiali metallici in condizioni di alto vuoto e alta temperatura. È adatta anche per il trattamento di deidrossilazione di materiali di quarzo.

Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Il piccolo forno per sinterizzazione di fili di tungsteno sottovuoto è un forno sottovuoto sperimentale compatto appositamente progettato per università e istituti di ricerca scientifica. Il forno è dotato di un guscio saldato CNC e tubazioni sottovuoto per garantire un funzionamento a tenuta stagna. Le connessioni elettriche a innesto rapido facilitano il ricollocamento e il debug, e il quadro di controllo elettrico standard è sicuro e comodo da usare.

Fornace a Induzione Sottovuoto su Scala di Laboratorio

Ottieni una composizione precisa della lega con la nostra Fornace a Induzione Sottovuoto. Ideale per le industrie aerospaziale, nucleare ed elettronica. Ordina ora per una fusione e colata efficaci di metalli e leghe.

Fornace a Fusione a Induzione ad Arco Sottovuoto

Scopri la potenza del forno ad arco sottovuoto per la fusione di metalli attivi e refrattari. Alta velocità, notevole effetto degasante e privo di contaminazioni. Scopri di più ora!

Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

Sperimenta la sinterizzazione di prim'ordine con la Fornace da Sinterizzazione Chairside con Trasformatore. Facile da usare, piatto silenzioso e calibrazione automatica della temperatura. Ordina ora!

Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

Fornace di grafittizzazione per la produzione di batterie con temperatura uniforme e basso consumo energetico. Fornace di grafittizzazione per materiali elettrodi negativi: una soluzione di grafittizzazione efficiente per la produzione di batterie e funzioni avanzate per migliorare le prestazioni della batteria.

Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Riduci la pressione di formatura e accorcia il tempo di sinterizzazione con la Fornace a Pressa Calda Sottovuoto per materiali ad alta densità e a grana fine. Ideale per metalli refrattari.

Fornace di grafitazione sottovuoto verticale ad alta temperatura

Fornace di grafitazione verticale ad alta temperatura per la carbonizzazione e la grafitazione di materiali carboniosi fino a 3100℃. Adatta per la grafitazione sagomata di filamenti di fibra di carbonio e altri materiali sinterizzati in un ambiente di carbonio. Applicazioni in metallurgia, elettronica e aerospaziale per la produzione di prodotti in grafite di alta qualità come elettrodi e crogioli.

Fornace a tubo sottovuoto ad alta pressione da laboratorio

Fornace a tubo ad alta pressione KT-PTF: Fornace a tubo divisa compatta con forte resistenza alla pressione positiva. Temperatura di lavoro fino a 1100°C e pressione fino a 15 MPa. Funziona anche in atmosfera controllata o alto vuoto.

Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Efficiente forno CVD a camera divisa con stazione sottovuoto per un controllo intuitivo del campione e un rapido raffreddamento. Temperatura massima fino a 1200℃ con controllo preciso del flussimetro di massa MFC.

Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

Fornace a atmosfera controllata KT-17A: riscaldamento a 1700℃, tecnologia di sigillatura sottovuoto, controllo della temperatura PID e versatile controller touchscreen intelligente TFT per uso di laboratorio e industriale.

Forno Tubolare Rotante Inclinato per PECVD (Deposizione Chimica da Vapore Potenziata da Plasma)

Presentiamo il nostro forno PECVD rotante inclinato per la deposizione precisa di film sottili. Dotato di sorgente a sintonizzazione automatica, controllo della temperatura programmabile PID e controllo tramite flussimetro di massa MFC ad alta precisione. Funzioni di sicurezza integrate per la massima tranquillità.

Fornace di Grafittizzazione Continua Sottovuoto di Grafite

La fornace di grafittizzazione ad alta temperatura è un'attrezzatura professionale per il trattamento di grafittizzazione dei materiali di carbonio. È un'attrezzatura chiave per la produzione di prodotti in grafite di alta qualità. Ha alta temperatura, alta efficienza e riscaldamento uniforme. È adatta per vari trattamenti ad alta temperatura e trattamenti di grafittizzazione. È ampiamente utilizzata nella metallurgia, nell'elettronica, nell'aerospaziale, ecc. industria.

Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

Aggiorna il tuo processo di rivestimento con apparecchiature di rivestimento PECVD. Ideale per LED, semiconduttori di potenza, MEMS e altro ancora. Deposita film solidi di alta qualità a basse temperature.

Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Scopri la massima fornace per metalli refrattari con la nostra fornace sottovuoto di tungsteno. Capace di raggiungere i 2200℃, perfetta per la sinterizzazione di ceramiche avanzate e metalli refrattari. Ordina ora per risultati di alta qualità.

Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

Fornace di Grafittizzazione Orizzontale: Questo tipo di forno è progettato con gli elementi riscaldanti posizionati orizzontalmente, consentendo un riscaldamento uniforme del campione. È particolarmente adatto per la grafittizzazione di campioni grandi o ingombranti che richiedono un controllo preciso della temperatura e uniformità.

Articoli correlati

Forno di sinterizzazione al plasma di scintilla: la guida definitiva ai forni SPS

Scoprite il mondo dei forni di sinterizzazione al plasma di scintilla (SPS). Questa guida completa copre tutti gli aspetti, dai vantaggi e le applicazioni ai processi e alle attrezzature. Scoprite come i forni SPS possono rivoluzionare le vostre operazioni di sinterizzazione.

Esplorazione del forno di sinterizzazione al plasma di scintilla (SPS): Tecnologia, applicazioni e vantaggi

Approfondite la guida completa sul forno di sinterizzazione al plasma di scintilla (SPS), che ne illustra la tecnologia, le applicazioni nella scienza dei materiali e i vantaggi significativi rispetto ai metodi di sinterizzazione tradizionali.

Guida completa ai forni di sinterizzazione al plasma di scintilla: Applicazioni, caratteristiche e vantaggi

Scoprite le caratteristiche e le applicazioni avanzate dei forni di sinterizzazione al plasma di scintilla (SPS) nella scienza dei materiali. Scoprite come la tecnologia SPS offre una sinterizzazione rapida, efficiente e versatile per vari materiali.

Esplorazione delle capacità avanzate dei forni di sinterizzazione a plasma incandescente (SPS)

Immergetevi nel mondo dei forni SPS (Spark Plasma Sintering), della loro tecnologia innovativa e delle loro applicazioni nella scienza dei materiali. Scoprite come i forni SPS rivoluzionano il processo di sinterizzazione con alta velocità, efficienza e precisione.

I vantaggi dei forni ad atmosfera controllata per i processi di sinterizzazione e ricottura

Sono essenziali per prevenire l'ossidazione, ridurre il rischio di contaminazione e migliorare le proprietà dei materiali trattati.

Comprendere gli elettrodi di riferimento al calomelano saturo: Composizione, usi e considerazioni

Esplora la guida dettagliata sugli elettrodi di riferimento a calomelano saturo, compresa la loro composizione, i vantaggi, gli svantaggi e le applicazioni. Ideale per ricercatori e tecnici di laboratorio.

Forni di sinterizzazione dentale L'impatto sulla qualità e la durata dei restauri

I forni di sinterizzazione dentale svolgono un ruolo cruciale nel processo di produzione di corone dentali e altri restauri.

Un'analisi approfondita della tecnologia di pressatura a caldo e delle sue applicazioni

Lo stampaggio a caldo è un processo di metallurgia delle polveri ad alta pressione e bassa deformazione utilizzato per formare polvere o polvere compatta ad alte temperature per indurre i processi di sinterizzazione e creep. Comporta l'applicazione simultanea di calore e pressione per produrre materiali duri e fragili.

La guida definitiva al forno di sinterizzazione a pressione sottovuoto: vantaggi, applicazioni e principio di funzionamento

Scoprite i vantaggi, le applicazioni e il principio di funzionamento del forno di sinterizzazione sotto vuoto. Scoprite come la sinterizzazione sotto vuoto produca pezzi puliti e brillanti con un'incredibile flessibilità di progettazione e tempi rapidi, e le sue applicazioni nell'insegnamento, nella ricerca scientifica e nella produzione. Scoprite l'impostazione precisa e il monitoraggio dei parametri di processo e i vantaggi della sinterizzazione sotto vuoto e sotto pressione. Scoprite come il forno di sinterizzazione sotto vuoto sia perfetto per applicazioni di sinterizzazione a temperature più elevate e per la sinterizzazione di materiali estremamente reattivi.

Capire il metodo PECVD

La PECVD è un processo di deposizione di vapore chimico potenziato al plasma, ampiamente utilizzato nella produzione di film sottili per varie applicazioni.

Studio comparativo delle tecniche di evaporazione e sputtering nella deposizione di film sottili

Le due tecniche più comuni utilizzate per la deposizione di film sottili sono l'evaporazione e lo sputtering.

Gli ultimi progressi nei forni per la sinterizzazione della zirconia per applicazioni dentali

I forni per la sinterizzazione della zirconia sono progettati per dare ai professionisti del settore dentale la possibilità di creare restauri dentali con il massimo livello di precisione e accuratezza.