Introduzione al forno di sinterizzazione a pressione sotto vuoto

Il forno di sinterizzazione sotto vuoto a pressione è una tecnologia rivoluzionaria che ha trasformato l'industria manifatturiera, offrendo numerosi vantaggi e applicazioni. Questo articolo approfondisce il principio di base e i componenti del forno, facendo luce su come la sinterizzazione sottovuoto promuova la riorganizzazione dei materiali a livello microscopico, dando luogo a strutture dense e a prestazioni superiori e prevenendo al contempo gli effetti dell'ossidazione e dell'inquinamento. Esplorando i vantaggi, il principio di funzionamento e le applicazioni della sinterizzazione sottovuoto a pressione, diventa evidente che questa tecnologia è un vero e proprio cambiamento per diversi settori industriali, in quanto offre parti pulite e brillanti, un'incredibile flessibilità di progettazione e la massima produttività. Intraprendiamo un viaggio alla scoperta dell'incredibile potenziale del forno di sinterizzazione sottovuoto a pressione.

Vantaggi del forno di sinterizzazione sotto vuoto a pressione

Scoprite i pezzi puliti e brillanti, l'incredibile flessibilità di progettazione, i tempi rapidi, la qualità superiore, la riduzione dei difetti, la facilità di manutenzione e la massima produttività offerti dalla sinterizzazione sotto vuoto. Scoprite come sia un modo efficiente per unire parti delicate e intricate con scarti minimi.

Che cos'è un forno di sinterizzazione sotto vuoto?

La sinterizzazione è definita come la creazione di una massa di materiale solido utilizzando calore e pressione, senza liquefare il materiale. La sinterizzazione sottovuoto è un trattamento termico utilizzato per unire i pezzi con il minimo scarto e produrre componenti coerenti senza cuciture, riempimenti o giunzioni. I componenti trattati con un forno di sinterizzazione sottovuoto sono spesso intricati, delicati e difficili da realizzare.

I vantaggi della sinterizzazione sotto vuoto includono:

-

I limiti di temperatura e pressione possono essere scelti durante la fase di progettazione e controllati manualmente o automaticamente durante il processo.

-

I forni sottovuoto possono essere costruiti per eseguire sia il deceraggio che la sinterizzazione, con un risparmio di tempo e denaro, eliminando la necessità di trasferire i pezzi, di utilizzare macchinari secondari o di sprecare risorse in un processo ripetitivo.

-

Perfetti per le applicazioni di sinterizzazione a temperature più elevate, i forni a vuoto offrono controlli altamente personalizzabili per la modifica manuale o automatica della temperatura in base alle esigenze del progetto, garantendo una temperatura uniforme e una qualità costante dei pezzi.

Vantaggi del forno di sinterizzazione sotto vuoto

La sinterizzazione sotto vuoto riduce la contaminazione di sostanze nocive (come acqua, ossigeno, azoto e altre impurità) nell'atmosfera, evitando così reazioni avverse come decarburazione, carburazione, riduzione, ossidazione e nitrurazione. L'ambiente sotto vuoto supera altri metodi di sinterizzazione, con una purezza del gas residuo equivalente al 99,99987% di argon quando la pressione del vuoto raggiunge 1,3*10^-1 Pascal.

Forno di sinterizzazione sotto vuoto

I pezzi piccoli o complessi sono difficili da produrre mediante fusione o lavorazione. I componenti che richiedono la sinterizzazione sono spesso delicati, intricati e soggetti a errori. La sinterizzazione sottovuoto unisce in modo efficiente i pezzi con scarti minimi, producendo pezzi uniformi e brillanti senza cuciture, giunzioni o riempimenti. Tecnologie come il metallo in polvere, lo stampaggio a iniezione di metalli e la stampa 3D traggono grande vantaggio dalla qualità e dalla flessibilità superiori della sinterizzazione sotto vuoto.

Vantaggi di un forno di sinterizzazione sotto vuoto

- Pezzi puliti e brillanti

- Incredibile flessibilità di progettazione

- Tempi rapidi di consegna

- Qualità superiore

- Meno difetti

- Facile manutenzione

- Massima produttività

Principio di funzionamento della sinterizzazione sotto vuoto

Il processo di sinterizzazione sotto pressione sottovuoto svolge un ruolo cruciale nell'ottenere il legame dei materiali attraverso la migrazione degli atomi. Questa tecnologia innovativa utilizza la sinterizzazione a induzione per riscaldare i materiali, riducendo efficacemente la presenza di sostanze nocive come vapore acqueo, ossigeno, azoto e altre impurità nell'atmosfera. Riducendo al minimo queste impurità, si evita una serie di reazioni come la decarbonizzazione, la nitrurazione, la carburazione, la riduzione e l'ossidazione, che si traducono in un legame più stretto tra i materiali e aumentano la resistenza all'usura e la forza. La riduzione del gas nei pori e la rimozione della pellicola di ossido sulle superfici dei materiali contribuiscono a migliorare la qualità e le prestazioni dei prodotti sinterizzati. Inoltre, la sinterizzazione a induzione sotto vuoto è stata notata per la sua capacità di ridurre il costo del prodotto, rendendolo un processo economicamente vantaggioso.

In un ambiente sottovuoto, il contenuto relativamente basso di gas riduce l'impatto della convezione e della conduzione del calore, che viene trasmesso principalmente dal modulo di riscaldamento alla superficie del materiale per irraggiamento. La scelta di un modulo di riscaldamento adeguato in base alla temperatura di sinterizzazione specifica e alle caratteristiche fisiche e chimiche del materiale è fondamentale. Rispetto al riscaldamento a resistenza sotto vuoto, la sinterizzazione a induzione con riscaldamento a media frequenza aiuta a mitigare i problemi di isolamento ad alta temperatura associati ai forni a vuoto che utilizzano la modalità di riscaldamento interno a resistenza.

I limiti di temperatura e pressione giocano un ruolo fondamentale nella fase di progettazione e possono essere controllati manualmente o automaticamente durante la fase di lavorazione. I forni a vuoto sono progettati per eseguire sia il debinding che la sinterizzazione, risparmiando tempo e risorse grazie alla combinazione di questi processi in un unico forno. Questa integrazione elimina la necessità di trasferire i pezzi, di utilizzare macchinari secondari o di sprecare risorse in processi ripetitivi.

L'utilizzo di forni a vuoto è particolarmente vantaggioso per le applicazioni di sinterizzazione a temperature più elevate. Questi forni offrono controlli altamente personalizzabili che consentono la regolazione manuale o automatica della temperatura in base ai requisiti specifici del progetto. La distribuzione uniforme della temperatura all'interno del forno a vuoto garantisce una qualità costante dei pezzi, contribuendo all'affidabilità e alle prestazioni complessive dei prodotti sinterizzati.

Il processo di deceraggio all'interno del forno a vuoto svolge un ruolo fondamentale nella rimozione dei materiali leganti che possono contaminare il forno e il prodotto finale. Sebbene i materiali leganti siano essenziali per la compattazione dei singoli pezzi, diventano inutili e dannosi durante il processo di sinterizzazione. Eliminando questi leganti, il processo di sinterizzazione viene ottimizzato, portando alla produzione di pezzi puliti e di alta qualità.

La sinterizzazione sotto vuoto richiede un ambiente ad alto vuoto per garantire la produzione di pezzi puliti e di alta qualità. La temperatura deve essere attentamente controllata per facilitare la combinazione omogenea dei metalli senza raggiungere il punto di liquefazione. La velocità di raffreddamento dopo la sinterizzazione dipende dalle proprietà e dai requisiti specifici del materiale.

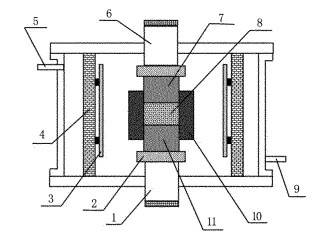

Il forno di sinterizzazione sotto vuoto, un dispositivo di sinterizzazione ad alta temperatura, alta pressione e bassa pressione, è utilizzato principalmente per la preparazione di ceramiche, metalli e materiali compositi ad alte prestazioni. Questo forno è tipicamente composto da un corpo del forno, un dispositivo di riscaldamento, un sistema di vuoto e un sistema di controllo. Il suo principio fondamentale è la sinterizzazione di polvere o di materiale in pezzatura ad alta temperatura, sotto vuoto o in ambiente di gas inerte, promuovendo la riorganizzazione del materiale a livello microscopico e la ricristallizzazione. Questo processo porta alla formazione di una struttura densa con eccellenti caratteristiche prestazionali, attenuando al contempo effetti indesiderati come l'ossidazione e l'inquinamento del materiale.

Comprendendo il principio di funzionamento della sinterizzazione sotto vuoto a pressione e le complessità dei forni sotto vuoto, i produttori e i ricercatori possono sfruttare queste tecnologie avanzate per ottimizzare il processo di sinterizzazione, migliorare la qualità dei prodotti e ottenere un'efficienza dei costi nella preparazione e nella produzione dei materiali.

Applicazioni e funzioni dei forni a vuoto per presse a caldo

I forni a caldo sottovuoto svolgono un ruolo cruciale in diverse applicazioni scientifiche e industriali, offrendo un controllo preciso su temperatura, pressione e atmosfera. Questi forni sono indispensabili per gli esperimenti di sinterizzazione a caldo nel vuoto o in atmosfera protetta, facilitando lo sviluppo e la produzione di materiali avanzati. Approfondiamo le applicazioni e le funzioni dei forni per pressatura a caldo sotto vuoto:

Applicazioni

1. Metallurgia delle polveri e ceramica funzionale: I forni a pressa calda sottovuoto sono ampiamente utilizzati per la formatura a caldo ad alta temperatura di nuovi materiali come la metallurgia delle polveri e le ceramiche funzionali. Questi forni consentono la sinterizzazione sotto vuoto di ceramiche trasparenti, ceramiche industriali e metalli, compresi i materiali in lega composti da metalli refrattari.

2. Sinterizzazione di materiali ceramici: Materiali come il carburo di silicio e il nitruro di silicio vengono sottoposti a sinterizzazione ad alta temperatura in forni a pressione calda sotto vuoto. Questo processo migliora le loro proprietà meccaniche e consente la produzione di componenti ceramici avanzati con un preciso controllo dimensionale.

3. Trattamento termico di polveri e compatti: I forni per pressatura a caldo sottovuoto facilitano il trattamento termico delle polveri e dei compatti al di sotto del loro punto di fusione. Questo processo metallurgico migliora la resistenza dei materiali attraverso il legame delle particelle, rendendoli più adatti a varie applicazioni.

4. Ricerca e sviluppo: Questi forni sono strumenti indispensabili per le attività di ricerca e sviluppo, in quanto offrono un ambiente controllato per studiare il comportamento dei materiali a temperature e pressioni elevate. Consentono a scienziati e ingegneri di esplorare nuovi materiali e tecniche di fabbricazione con una precisione senza precedenti.

Funzioni

1. Massima temperatura di lavoro: I forni per pressatura a caldo sottovuoto vantano una notevole temperatura massima di esercizio, che può raggiungere i 2200 gradi Celsius. Questa capacità di alta temperatura consente la lavorazione di un'ampia gamma di materiali, compresi quelli che richiedono condizioni di calore estreme per la sinterizzazione e la densificazione.

2. Sistema di controllo di precisione: Dotati di un sistema di controllo ad alta precisione, questi forni consentono di regolare con precisione la temperatura, la pressione e la velocità di soppressione durante i processi di sinterizzazione a caldo. Questo livello di controllo garantisce la riproducibilità e la coerenza delle proprietà dei materiali, essenziali per la ricerca e la produzione industriale.

3. Pressione di lavoro regolabile: I forni sono dotati di oli di soppressione verso l'alto e verso il basso, che consentono di regolare la pressione di lavoro in base a requisiti tecnici specifici. Questa flessibilità consente condizioni di lavorazione personalizzate per soddisfare le esigenze di diversi materiali e applicazioni, garantendo prestazioni e qualità ottimali.

4. Stabilità della temperatura: Grazie alle impostazioni di temperatura regolabili, i forni per pressatura a caldo sottovuoto possono mantenere una temperatura costante per lunghi periodi, garantendo un riscaldamento uniforme e un controllo preciso del processo di sinterizzazione. Questa stabilità di temperatura è fondamentale per ottenere le proprietà desiderate del materiale ed evitare difetti nei prodotti finali.

In conclusione, i forni per pressatura a caldo sottovuoto sono strumenti versatili e indispensabili per un'ampia gamma di applicazioni nella scienza dei materiali, nella produzione e nella ricerca. Grazie alle loro capacità avanzate e ai precisi sistemi di controllo, questi forni consentono lo sviluppo e la produzione di materiali innovativi con proprietà personalizzate, favorendo il progresso in diversi settori industriali.

Vantaggi della sinterizzazione sotto vuoto e sotto pressione

La sinterizzazione sotto vuoto offre numerosi vantaggi nella produzione di parti e componenti. Uno dei vantaggi principali è la produzione di pezzi brillanti dopo la sinterizzazione, grazie all'assenza di ossidazione e contaminazione dell'atmosfera nell'ambiente sotto vuoto. Questa impostazione controllata consente un monitoraggio e una regolazione precisi dei parametri di processo, garantendo il raggiungimento costante dei risultati desiderati.

In alcuni casi, i materiali, soprattutto quelli altamente reattivi come il titanio, richiedono la sinterizzazione in condizioni di pressione specifiche. Ad esempio, la sinterizzazione di materiali estremamente reattivi richiede spesso livelli di pressione compresi tra 10-2 millibar e 10-4 millibar per evitare reazioni indesiderate e ottenere risultati di sinterizzazione ottimali.

Inoltre, materiali come gli acciai inossidabili possono richiedere atmosfere arricchite con gas inerti durante il processo di sinterizzazione. L'uso di gas inerti, come le miscele a base di argon, aiuta a evitare problemi come la precipitazione di nitruro di cromo durante il raffreddamento, in particolare quando non è possibile raggiungere velocità di raffreddamento elevate. Le miscele a base di azoto, invece, sono adatte a vari altri tipi di materiali.

Un vantaggio significativo della sinterizzazione sotto vuoto e pressione è la possibilità di adattare l'atmosfera di sinterizzazione ai requisiti specifici del materiale, ottimizzando così il processo di sinterizzazione per ottenere le proprietà desiderate. Selezionando l'atmosfera di sinterizzazione appropriata, i produttori possono raggiungere un equilibrio tra risultati favorevoli e costi operativi.

Inoltre, l'ambiente controllato fornito daiforni di sinterizzazione sotto vuoto contribuisce a migliorare le proprietà dei materiali e l'aspetto dei pezzi. Riducendo la presenza di contaminanti nocivi come acqua, ossigeno e azoto, la sinterizzazione sotto vuoto riduce al minimo il rischio di reazioni dannose come decarburazione, carburazione, ossidazione e nitrurazione. La purezza dell'ambiente sottovuoto, con una purezza del gas residuo che raggiunge livelli eccezionali come il 99,99987% di argon, distingue la sinterizzazione sottovuoto da altri metodi di sinterizzazione.

In conclusione, i vantaggi della sinterizzazione sotto vuoto e sotto pressione sono molteplici. La capacità di produrre pezzi brillanti e puliti con proprietà migliorate, processi semplificati e risultati riproducibili sottolinea il valore dell'utilizzo delle tecniche di sinterizzazione sotto vuoto in varie applicazioni produttive. Sfruttando i vantaggi della sinterizzazione sotto vuoto, i produttori possono ottenere risultati superiori, ridurre i tempi di lavorazione e aumentare la produttività complessiva nella produzione di componenti di alta qualità.

Prodotti correlati

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Articoli correlati

- Esplorazione delle capacità avanzate dei forni di sinterizzazione a plasma incandescente (SPS)

- Forno a caldo sottovuoto: una guida completa

- Padroneggiare la brasatura in forno a vuoto: Tecniche, applicazioni e vantaggi

- Come la fusione a induzione sottovuoto garantisce un'affidabilità senza pari nei settori critici

- Guida completa ai forni di sinterizzazione al plasma di scintilla: Applicazioni, caratteristiche e vantaggi