Indice dei contenuti

- Introduzione ai forni per presse a caldo sottovuoto

- Componenti di un forno per presse a caldo sottovuoto

- Vantaggi dei forni per presse a caldo sottovuoto

- Applicazioni dei forni a caldo sottovuoto

- Tipi di elementi riscaldanti e metodi di pressurizzazione

- Lavorazione dei materiali nei forni a caldo sottovuoto

- I forni a caldo sottovuoto in vari settori industriali

- Conclusione

Introduzione ai forni a caldo sottovuoto

I forni a pressa calda sottovuoto (VHPF)rivoluzionano la lavorazione dei materiali combinando i principi del vuoto, del calore e della pressione. Questi forni sono progettati per ottenere un controllo preciso della temperatura e creare un ambiente privo di contaminazione, consentendo la creazione di materiali ad alte prestazioni. I VHPF offrono vantaggi significativi rispetto ai forni convenzionali, tra cui il riscaldamento uniforme, la riduzione della contaminazione, le proprietà metallurgiche migliorate, il raffreddamento rapido e i processi controllati da computer per la ripetibilità. Le loro applicazioni spaziano in vari settori, come quello aerospaziale, automobilistico, medico ed elettronico, dove la capacità di creare materiali avanzati con proprietà eccezionali è fondamentale.

Componenti di un forno per presse a caldo sottovuoto

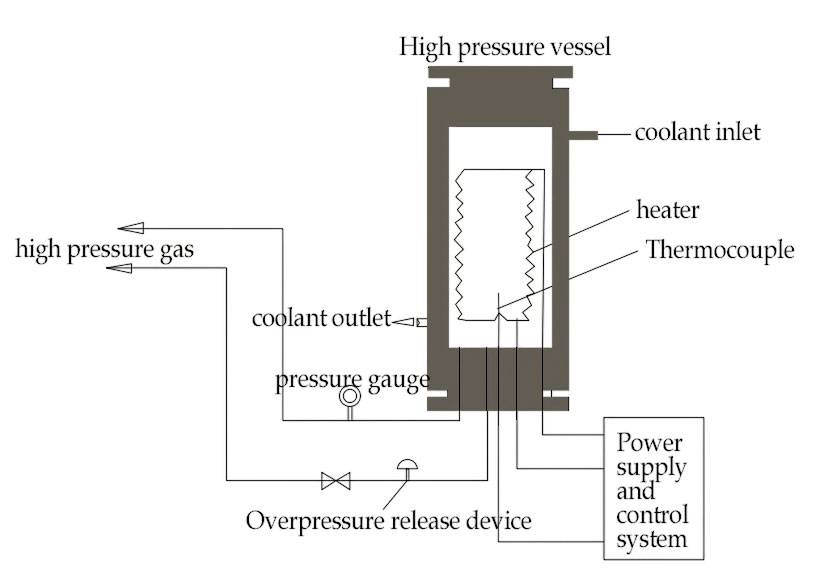

Il forno per pressa a caldo sottovuoto è un'apparecchiatura versatile ampiamente utilizzata in varie applicazioni industriali. È costituito da più componenti essenziali che lavorano insieme per ottenere le condizioni di riscaldamento e pressurizzazione desiderate. I componenti principali di un forno per pressatura a caldo sottovuoto sono:

-

Corpo del forno e porta: Il corpo del forno costituisce la struttura principale del forno e fornisce una camera sigillata per il processo di riscaldamento. In genere è realizzato in materiali durevoli come l'acciaio inossidabile o leghe resistenti al calore. La porta del forno consente l'accesso alla camera ed è progettata per mantenere l'integrità del vuoto durante il funzionamento.

-

Sistema di riscaldamento e conservazione del calore: Questo sistema è responsabile della generazione e del mantenimento della temperatura desiderata all'interno della camera del forno. È composto da elementi riscaldanti, materiali isolanti e sensori di temperatura. Gli elementi riscaldanti possono essere resistenze elettriche, bobine a induzione o bruciatori a gas, a seconda dell'applicazione specifica. I materiali isolanti riducono al minimo la perdita di calore e garantiscono l'uniformità della temperatura all'interno della camera.

-

Sistema del vuoto e sistema di caricamento dell'aria: Il sistema del vuoto crea e mantiene un ambiente sottovuoto all'interno della camera del forno. In genere comprende una pompa per vuoto, manometri e valvole. La pompa da vuoto estrae l'aria dalla camera, raggiungendo pressioni fino a 10^-6 Torr, consentendo la rimozione di gas e impurità che potrebbero influenzare il processo di riscaldamento. Il sistema di caricamento dell'aria consente l'introduzione controllata di aria o altri gas nella camera quando necessario.

-

Sistema di raffreddamento ad acqua e sistema di pressione: Il sistema di raffreddamento ad acqua fa circolare l'acqua attraverso il corpo del forno e la porta per dissipare il calore e prevenire il surriscaldamento. Mantiene l'integrità dei componenti del forno e garantisce un funzionamento sicuro. Il sistema di pressione applica la pressione alla camera, in genere utilizzando mezzi idraulici o pneumatici. Questa pressione aiuta a distribuire uniformemente la forza durante il processo di pressatura e a ottenere la compattazione o l'incollaggio desiderati.

-

Sistema di controllo: Il sistema di controllo monitora e regola i vari parametri del funzionamento del forno, tra cui temperatura, pressione, livello di vuoto e cicli di riscaldamento/raffreddamento. Spesso utilizza controllori logici programmabili (PLC) o sistemi di controllo distribuiti (DCS) per automatizzare il processo e garantire un controllo preciso.

Oltre a questi componenti essenziali, i forni per presse a caldo sottovuoto possono incorporare ulteriori caratteristiche o accessori, a seconda dei requisiti specifici dell'applicazione. Questi possono includere

- Sistema di controllo dell'atmosfera: Consente l'introduzione e il controllo di gas specifici all'interno della camera del forno per creare un'atmosfera controllata per processi specializzati.

- Sistema di raffreddamento a gas: Consente di raffreddare rapidamente il pezzo in lavorazione introducendo gas inerti nella camera dopo il processo di riscaldamento.

- Sistema di acquisizione e analisi dei dati: Registra e analizza i dati di processo a fini di monitoraggio, ottimizzazione e controllo qualità.

La comprensione dei componenti e delle loro funzioni è fondamentale per il funzionamento e la manutenzione dei forni per presse a caldo sottovuoto. La scelta e la configurazione corretta di questi componenti garantiscono prestazioni ottimali, sicurezza e affidabilità in varie applicazioni industriali.

Vantaggi dei forni per presse a caldo sottovuoto

I forni a caldo sottovuoto offrono una serie di vantaggi unici rispetto ai forni tradizionali, che li rendono ideali per un'ampia gamma di applicazioni industriali. Questi vantaggi includono:

Temperature uniformi e controllate con precisione: I forni a vuoto creano un ambiente controllato che consente un controllo preciso della temperatura all'interno della zona di riscaldamento. Ciò si ottiene circondando la zona di riscaldamento con isolamento o barriere termiche, garantendo una distribuzione uniforme del calore in tutta la camera.

Riduzione della contaminazione dei prodotti: I forni a vuoto funzionano in un ambiente sottovuoto, che elimina efficacemente la presenza di ossigeno e altri gas che possono contaminare i prodotti riscaldati. Ciò comporta una riduzione dell'ossidazione e di altre forme di contaminazione, con conseguente maggiore purezza dei prodotti finali.

Migliori proprietà metallurgiche: Il trattamento termico sottovuoto previene l'ossidazione e riduce al minimo il rischio di distorsione, con conseguente miglioramento delle proprietà meccaniche dei materiali trattati. Aumenta la durezza, la forza e la resistenza all'usura dei metalli, preservandone la stabilità dimensionale.

Capacità di raffreddamento rapido: I forni a vuoto consentono un raffreddamento rapido (quenching) del prodotto, che può ridurre significativamente il tempo del ciclo di processo. Questo processo di raffreddamento rapido aiuta a preservare le proprietà metallurgiche desiderate e a prevenire trasformazioni di fase indesiderate.

Processi controllati da computer per la ripetibilità: I forni a vuoto sono spesso dotati di sistemi computerizzati che assicurano un controllo preciso della temperatura, il monitoraggio del processo e la ripetibilità. L'automazione elimina l'errore umano e garantisce risultati costanti e di alta qualità in diversi cicli di produzione.

Applicazioni dei forni per presse a caldo sottovuoto

I forni a caldo sottovuoto sono apparecchiature versatili con un'ampia gamma di applicazioni in vari settori, tra cui:

-

Industria aerospaziale: Il trattamento termico sottovuoto è utilizzato nell'industria aerospaziale per migliorare le prestazioni e la durata dei componenti critici. Processi come la ricottura in soluzione, l'invecchiamento e la distensione sono utilizzati per ottenere le proprietà meccaniche desiderate in materiali come le leghe di titanio, le superleghe a base di nichel e gli acciai inossidabili.

-

Industria automobilistica: I forni a vuoto sono ampiamente utilizzati nell'industria automobilistica per il trattamento termico di componenti come ingranaggi, cuscinetti, molle e parti del motore. Attraverso processi come la carburazione, la nitrurazione e la tempra, i forni a vuoto conferiscono a questi componenti una durezza, una resistenza all'usura e una resistenza alla fatica superiori.

-

Metallurgia delle polveri: I forni a vuoto per pressatura a caldo sono ideali per la formatura a caldo ad alta temperatura di nuovi materiali come la metallurgia delle polveri e la ceramica funzionale. Consentono la sinterizzazione di ceramiche trasparenti, ceramiche industriali e altri metalli, nonché di materiali in lega composti da metalli refrattari.

-

Sinterizzazione ad alta temperatura: I forni a vuoto a pressa calda sono adatti alla sinterizzazione ad alta temperatura di materiali ceramici come il carburo di silicio (SiC) e il nitruro di silicio (Si3N4). Questi materiali sono utilizzati in una varietà di applicazioni ad alta temperatura, come utensili da taglio, abrasivi e componenti resistenti al calore.

-

Trattamento termico di polveri e compatti: I forni a vuoto per pressatura a caldo possono essere utilizzati per trattare termicamente polveri e compatti a temperature inferiori al punto di fusione dei componenti principali. Questo processo migliora la loro resistenza attraverso la combinazione metallurgica tra le particelle.

-

Consolidamento e densificazione dei materiali: I forni a caldo sottovuoto sono utilizzati per consolidare e densificare i materiali, migliorandone l'integrità strutturale e le proprietà meccaniche. Questo processo è particolarmente utile per i materiali difficili da densificare con i metodi tradizionali.

-

Brasatura e saldatura: I forni a vuoto per pressatura a caldo sono utilizzati per applicazioni di brasatura e saldatura, dove sono necessarie temperature elevate e ambienti sotto vuoto per creare giunzioni robuste e affidabili.

-

Crescita di cristalli singoli: I forni per pressatura a caldo sotto vuoto sono utilizzati per la crescita di cristalli singoli per varie applicazioni, tra cui semiconduttori, laser e componenti ottici.

-

Ricerca e sviluppo: I forni a pressa calda sottovuoto sono utilizzati nei laboratori di ricerca e sviluppo per vari scopi sperimentali, tra cui la scienza dei materiali, la metallurgia e l'ingegneria della ceramica.

Tipi di elementi riscaldanti e metodi di pressurizzazione

Un elemento riscaldante è un dispositivo che converte l'energia elettrica in energia termica. Nei forni industriali, gli elementi riscaldanti vengono utilizzati per riscaldare la camera del forno e i materiali al suo interno. Esistono diversi tipi di elementi riscaldanti, ognuno con i propri vantaggi e svantaggi.

I riscaldatori in grafite sono realizzati in grafite, una forma di carbonio altamente conduttiva e resistente al calore. I riscaldatori in grafite possono raggiungere temperature fino a 3.000°C e sono spesso utilizzati in applicazioni ad alta temperatura, come la lavorazione dei metalli e la soffiatura del vetro.

Riscaldatori in molibdeno sono realizzati in molibdeno, un metallo altamente conduttivo e resistente al calore. I riscaldatori al molibdeno possono raggiungere temperature fino a 2.500°C e sono spesso utilizzati in applicazioni che richiedono temperature elevate, come la produzione di semiconduttori e celle solari.

Riscaldamento a induzione è un metodo di riscaldamento che utilizza un campo magnetico alternato per indurre una corrente elettrica nel materiale da riscaldare. Il riscaldamento a induzione è un metodo di riscaldamento molto efficiente e può essere utilizzato per riscaldare materiali di ogni forma e dimensione.

La pressurizzazione idraulica unidirezionale e bidirezionale sono due metodi per applicare pressione a un materiale in un processo di pressatura isostatica a caldo (HIP). Nella pressurizzazione unidirezionale, la pressione viene applicata da un solo lato del materiale. Nella pressurizzazione bidirezionale, la pressione viene applicata da entrambi i lati del materiale. La pressurizzazione bidirezionale è più efficace di quella unidirezionale, ma richiede più attrezzature ed è più costosa.

La scelta dell'elemento riscaldante e del metodo di pressurizzazione dipende dall'applicazione specifica. Ad esempio, un riscaldatore in grafite sarebbe una buona scelta per un'applicazione ad alta temperatura, mentre un riscaldatore a induzione sarebbe una buona scelta per un'applicazione di riscaldamento rapido.

Trattamento dei materiali nei forni a pressa calda sottovuoto

I forni per pressa a caldo sottovuoto offrono un ambiente controllato per la lavorazione dei materiali, consentendo un incollaggio preciso, la crescita dei grani e la densificazione in condizioni di alta temperatura, pressione e vuoto. Questo processo migliora le proprietà dei materiali, riducendo i vuoti, i bordi dei grani e il restringimento del volume complessivo e aumentando la densità.

L'obiettivo principale della pressatura a caldo sotto vuoto è quello di creare corpi sinterizzati policristallini compatti con microstrutture personalizzate. Questa tecnica è particolarmente vantaggiosa per i prodotti in micropolvere, in quanto previene efficacemente la crescita dei grani e garantisce la stabilità del prodotto finale. Ad esempio, nella produzione di carburo cementato quasi nanometrico, la pressatura a caldo sottovuoto si è dimostrata efficace nel limitare la crescita dei grani, portando alla formazione di prodotti nanocristallini.

I forni per pressatura a caldo sottovuoto sono classificati in base ai loro metodi di pressurizzazione:

- Pressatura a caldo monoassiale: La pressione viene applicata in un'unica direzione, tipicamente perpendicolare alla superficie del materiale.

- Pressatura a caldo isostatica: La pressione viene applicata in modo uniforme da tutte le direzioni, ottenendo una densificazione uniforme.

- Pressatura isostatica a caldo (HIP): La pressione viene applicata isostaticamente in condizioni di alta temperatura, favorendo la densificazione ed eliminando i vuoti interni.

I vantaggi della pressatura a caldo sotto vuoto si estendono a diverse applicazioni:

- Sinterizzazione a caldo di polveri metalliche e ceramiche

- Fabbricazione di compositi ceramica/metallo e composti intermetallici

- Sviluppo del processo di saldatura per diffusione

- Sinterizzazione a caldo per densificazione di composti di ossigeno/azoto/boro/carbonio e loro miscele.

I forni di pressatura a caldo sottovuoto sono composti da elementi riscaldanti, sistemi di pressurizzazione e una camera a vuoto. Gli elementi riscaldanti, come i riscaldatori in grafite o molibdeno, forniscono la temperatura necessaria per il processo. La pressurizzazione può essere ottenuta tramite sistemi idraulici, che consentono una pressurizzazione unidirezionale o bidirezionale.

Il processo di densificazione nei forni di pressatura a caldo sotto vuoto coinvolge il flusso plastico e viscoso, la diffusione e il creep. Questi meccanismi favoriscono una rapida densificazione e una formazione controllata della microstruttura. Sotto l'effetto combinato di alta temperatura, pressione e vuoto o atmosfera, le particelle di materia prima si legano, i grani crescono e i vuoti e i confini dei grani diminuiscono. Questo processo porta alla formazione di corpi sinterizzati densi e policristallini con proprietà meccaniche, elettroniche e termiche migliorate.

Forni per presse a caldo sottovuoto in vari settori industriali

I forni a pressa calda sottovuoto svolgono un ruolo cruciale in diversi settori industriali, consentendo la produzione precisa e il trattamento termico di materiali avanzati. Ecco alcuni settori chiave che utilizzano i forni a pressa calda sottovuoto:

Industria aerospaziale e automobilistica:

Nell'industria aerospaziale, i forni per presse a caldo sottovuoto sono impiegati per migliorare le prestazioni e la durata dei componenti critici. I processi di trattamento termico, come la ricottura in soluzione, l'invecchiamento e la distensione, vengono eseguiti per ottenere proprietà meccaniche ottimali in materiali come le leghe di titanio, le superleghe a base di nichel e gli acciai inossidabili.

Analogamente, nell'industria automobilistica, i forni sottovuoto sono utilizzati per il trattamento termico di componenti come ingranaggi, cuscinetti, molle e parti del motore. Processi come la carburazione, la nitrurazione e la tempra conferiscono a questi componenti una durezza, una resistenza all'usura e una resistenza alla fatica superiori.

Applicazioni mediche e dentali:

I forni per pressatura a caldo sottovuoto sono impiegati in campo medico e dentale per la produzione e la lavorazione di vari materiali. Vengono utilizzati per creare impianti dentali, strumenti chirurgici e altri dispositivi medici realizzati con materiali come il titanio, le leghe di cobalto-cromo e le bioceramiche. La pressatura a caldo sotto vuoto garantisce la produzione di componenti biocompatibili ad alta densità con geometrie precise.

Produzione di elettronica e semiconduttori:

Nell'industria dell'elettronica e dei semiconduttori, i forni per pressatura a caldo sottovuoto sono utilizzati per la fabbricazione di componenti e dispositivi elettronici. Sono utilizzati in processi quali la sinterizzazione di substrati ceramici, l'incollaggio di wafer di semiconduttori e l'incapsulamento di componenti microelettronici. Gli ambienti sotto vuoto sono fondamentali per prevenire la contaminazione e garantire l'affidabilità di questi componenti.

Laboratori di ricerca e sviluppo:

I forni a caldo sottovuoto sono strumenti indispensabili nei laboratori di ricerca e sviluppo. Consentono a scienziati e ingegneri di studiare le proprietà e il comportamento di materiali avanzati in condizioni di temperatura e pressione controllate. Diversi materiali, tra cui nuove ceramiche, compositi e leghe, vengono lavorati con la pressatura a caldo sotto vuoto per esplorarne le potenziali applicazioni.

Applicazioni specifiche:

Oltre ai settori citati, i forni per pressatura a caldo sottovuoto sono utilizzati in una miriade di altre applicazioni, tra cui:

- Fabbricazione di materiali ad alta temperatura per l'industria aerospaziale ed energetica.

- Produzione di utensili da taglio e componenti resistenti all'usura da materiali come il nitruro di silicio e il carburo di boro

- Sinterizzazione di ceramiche trasparenti per applicazioni ottiche ed elettroniche

- Trattamento termico di polveri e compatti per migliorarne la resistenza e le proprietà

- Consolidamento di nanomateriali e materiali compositi per applicazioni avanzate.

I forni a caldo sottovuoto offrono capacità eccezionali per la produzione e la lavorazione precisa dei materiali. La loro capacità di controllare temperatura, pressione e atmosfera consente di produrre componenti di alta qualità con proprietà personalizzate per un'ampia gamma di settori.

Conclusione

I forni a pressa calda sottovuoto sono una tecnologia rivoluzionaria che ha trasformato la lavorazione dei materiali. Questi forni offrono un controllo eccezionale della temperatura e della pressione, consentendo la produzione di materiali avanzati con proprietà migliorate. La capacità di ridurre al minimo la contaminazione e di ottenere un raffreddamento rapido li rende ideali per le industrie che richiedono precisione e qualità. I forni per pressa a caldo sottovuoto hanno rivoluzionato la lavorazione dei materiali, aprendo nuove possibilità di innovazione e progresso tecnologico.

Prodotti correlati

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Forno a Pressione Sottovuoto per Ceramica Dentale in Zirconia

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

Articoli correlati

- La Fisica Inosservata della Perfezione: Padroneggiare Calore, Pressione e Tempo

- La fisica della permanenza: come le presse a caldo forgiano il mondo moderno

- Dalla polvere alla densità: la scienza microstrutturale della pressatura a caldo

- Guida completa all'applicazione del forno a caldo sotto vuoto

- Oltre il Calore: Perché la Pressione è il Fattore Decisivo nei Materiali Avanzati