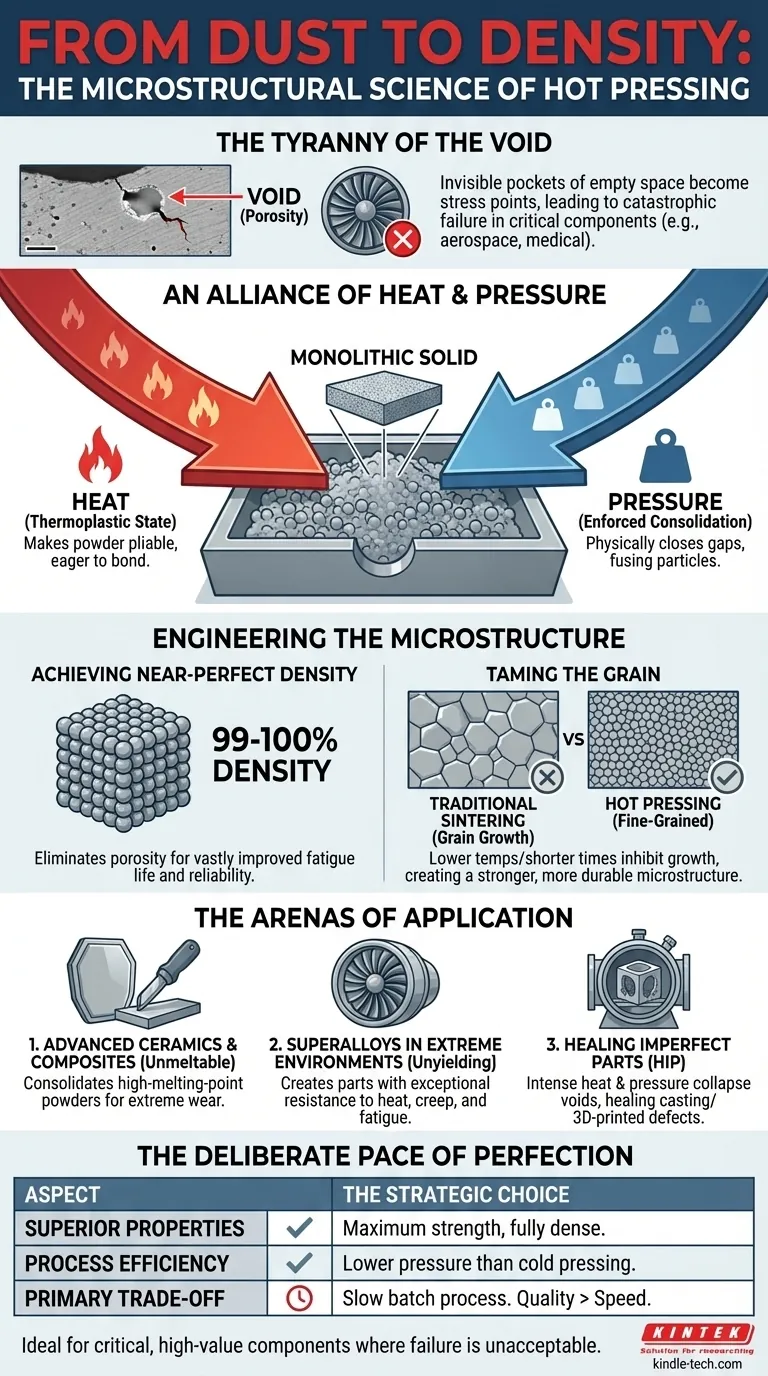

La tirannia del vuoto

Immagina la pala di una turbina all'interno di un motore a reazione. Gira migliaia di volte al minuto, sopportando temperature che scioglierebbero l'acciaio e forze che potrebbero smembrare un'auto. Il suo nemico più grande non è lo stress visibile, ma quello invisibile: una tasca microscopica di spazio vuoto, una cavità non più grande di un chicco di sale, intrappolata nel metallo durante la sua creazione.

Questa minuscola bolla di nulla diventa un punto di concentrazione dello stress. In condizioni estreme, una crepa inizia qui. La crepa cresce. Il risultato è un guasto catastrofico.

Questo non è solo un problema per l'aerospaziale. Nelle armature, negli utensili da taglio e negli impianti medici, la sfida ingegneristica più profonda è spesso la lotta contro le cavità interne. La porosità è il nemico delle prestazioni, un difetto imprevedibile che mina l'integrità di un progetto altrimenti perfetto.

Un'alleanza di calore e pressione

Come si elimina qualcosa che è, per definizione, spazio vuoto? Non si può rimuovere con la lavorazione meccanica. È necessario riprogettare fondamentalmente la struttura interna del materiale. Questo è lo scopo della pressatura a caldo.

A differenza della produzione convenzionale in cui un pezzo viene prima pressato a freddo e poi riscaldato (sinterizzato), la pressatura a caldo applica energia termica e meccanica *simultaneamente*.

La logica è semplice ma profonda. Il calore porta le polveri costituenti del materiale in uno stato termoplastico, rendendole malleabili e desiderose di legarsi. La pressione diventa quindi incredibilmente efficace, chiudendo fisicamente gli spazi tra le particelle e costringendole a fondersi in un unico solido monolitico.

Non si tratta semplicemente di formare una forma; è un processo di consolidamento forzato a livello granulare.

Ingegnerizzazione della microstruttura

La vera eleganza della pressatura a caldo risiede nel controllo che offre sull'architettura interna finale del materiale. Questo controllo si manifesta in due modi critici.

Ottenere una densità quasi perfetta

Il risultato principale è l'eliminazione sistematica della porosità. Sprememendo il materiale mentre è caldo e morbido, il processo può raggiungere il 99-100% della densità massima teorica del materiale.

Quella differenza dell'"1%" è tutto. Un pezzo denso al 99,9% non ha solo il 10% in più di resistenza rispetto a un pezzo denso al 90%; la sua vita a fatica e la sua resistenza al cedimento possono essere ordini di grandezza maggiori. Trasforma il materiale da un componente affidabile a uno quasi perfetto.

Domare il grano

La resistenza del materiale è anche dettata dalla sua struttura granulare. In generale, grani più piccoli e uniformi portano a maggiore resistenza e durezza.

La tradizionale sinterizzazione ad alta temperatura può causare la crescita dei grani, indebolendo il pezzo finale. Poiché la pressatura a caldo è così efficiente, può essere eseguita a temperature più basse e per durate più brevi. Ciò inibisce la crescita indesiderata dei grani, risultando in una microstruttura a grani fini che è intrinsecamente più forte e più durevole.

Le arene di applicazione

Questa ricerca della perfezione microstrutturale significa che la pressatura a caldo è il metodo scelto quando le prestazioni sono non negoziabili.

1. L'infrangibile: ceramiche avanzate e compositi

Materiali come il nitruro di silicio o il carburo di boro hanno punti di fusione incredibilmente alti e non possono essere fusi come i metalli. La pressatura a caldo è un metodo primario per consolidare le loro polveri in forme completamente dense per applicazioni estreme, come armature ceramiche, utensili da taglio ad alta velocità e componenti industriali resistenti all'usura.

2. L'incrollabile: superleghe in ambienti estremi

I settori aerospaziale ed energetico dipendono dalle superleghe per pezzi che devono sopravvivere a condizioni infernali. La pressatura a caldo e la sua variante, la pressatura isostatica a caldo (HIP), consolidano le polveri di superleghe in pale di turbina e componenti del motore con eccezionale resistenza al calore, allo scorrimento e alla fatica.

3. La seconda possibilità: riparare pezzi imperfetti

Forse uno degli usi più potenti della tecnologia è riparare componenti realizzati con altri metodi. Una fusione metallica o un pezzo stampato in 3D può essere sottoposto a un ciclo HIP. Il calore e la pressione intensi collassano eventuali cavità interne, riparando il pezzo dall'interno verso l'esterno e aumentandone drasticamente l'affidabilità e la durata di servizio.

Il ritmo deliberato della perfezione

La scelta di un processo di produzione è una decisione psicologica tanto quanto ingegneristica. È una scelta su ciò che si valorizza di più. La pressatura a caldo rappresenta un impegno per la certezza rispetto alla velocità.

| Aspetto | La scelta strategica |

|---|---|

| Proprietà superiori | L'obiettivo principale. Crea pezzi completamente densi e a grani fini per la massima resistenza. |

| Efficienza del processo | Requisiti di pressione inferiori rispetto alla pressatura a freddo possono significare attrezzature più piccole. |

| Compromesso primario | Un lento processo batch. Si scambia un'elevata produzione di volumi per la massima qualità. |

Non è lo strumento giusto per produrre milioni di pezzi semplici. È lo strumento giusto per produrre perfettamente pochi pezzi critici. Ciò lo rende ideale per lo sviluppo su scala di laboratorio e la produzione di componenti di alto valore e ad alte prestazioni, dove il guasto sarebbe inaccettabilmente costoso.

La scelta della certezza

In definitiva, la decisione di utilizzare la pressatura a caldo è una decisione di eliminare la variabile nascosta. È un riconoscimento che i maggiori rischi risiedono spesso nelle imperfezioni microscopiche che non possiamo vedere. Applicando calore e pressione in concerto, possiamo trasformare una raccolta sciolta di polvere in un componente solido e privo di vuoti ingegnerizzato per un'affidabilità assoluta.

In KINTEK, forniamo le attrezzature di laboratorio specializzate e i sistemi di pressatura a caldo che consentono a ricercatori e ingegneri di raggiungere questo livello di perfezione dei materiali. Se il tuo obiettivo è sviluppare materiali che spingano i confini delle prestazioni e dell'affidabilità, hai bisogno di strumenti progettati per quello scopo specifico.

Guida Visiva

Prodotti correlati

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Articoli correlati

- Forno a vuoto per molibdeno: sinterizzazione ad alta temperatura e applicazioni avanzate

- Sconfiggere il Vuoto: Il Potere Silenzioso della Pressatura a Caldo Sottovuoto

- La Fisica della Perfezione: Perché il Vuoto è lo Strumento Più Potente dello Scienziato dei Materiali

- Forno a vuoto per molibdeno: sinterizzazione e trattamento termico ad alta temperatura

- Il paradosso della pressione: perché più non è sempre meglio nella sinterizzazione a pressa calda