Stampi e accessori

Pressa a Caldo a Doppia Piastra per Laboratorio

Numero articolo : PMD

Il prezzo varia in base a specifiche e personalizzazioni

- Temperatura di riscaldamento

- Temperatura ambiente-300C

- Dimensione del campione

- <Φ180mm (M)

- spessore del campione

- 0,02-0,1 mm (N)

Spedizione:

Contattaci per ottenere i dettagli sulla spedizione. Buon divertimento Garanzia di spedizione puntuale.

Perché Scegliere Noi

Processo di ordinazione semplice, prodotti di qualità e supporto dedicato per il successo della tua azienda.

Introduzione

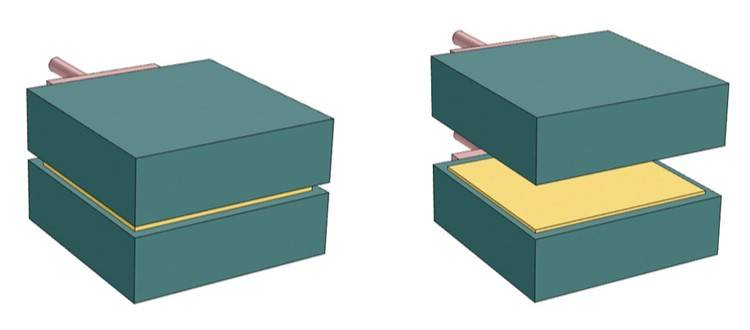

Lo stampo a riscaldamento a doppia piastra presenta un design diviso con zone separate di riscaldamento superiore e raffreddamento inferiore. La piastra di riscaldamento superiore utilizza più tubi di riscaldamento elettrici per un riscaldamento stabile, mentre la piastra di raffreddamento inferiore incorpora un tubo di raffreddamento ad acqua a serpentina per un rapido raffreddamento. Questo sistema integrato offre versatilità in varie applicazioni. Il sistema idraulico include la compensazione automatica della pressione e un design ottimizzato della trasmissione elettroidraulica per migliorare l'efficienza e ridurre il consumo energetico. Il sistema di controllo elettrico aderisce a standard rigorosi, garantendo un controllo preciso di temperatura, tempo e pressione.

Applicazioni

Gli stampi a riscaldamento a doppia piastra, in particolare quelli che utilizzano il riscaldamento a induzione e la lavorazione di alta qualità, trovano ampio impiego in vari settori grazie alla loro capacità di fornire un riscaldamento preciso e uniforme. Questi stampi sono essenziali nei processi che richiedono condizioni termiche controllate, garantendo l'integrità e la qualità del prodotto finale. Di seguito sono riportate alcune delle principali aree di applicazione in cui vengono utilizzati gli stampi a riscaldamento a doppia piastra:

- Attrezzature da Laboratorio: Utilizzati in ambienti di laboratorio per applicazioni di riscaldamento precise, garantendo risultati coerenti in esperimenti e ricerche.

- Piastre Riscaldanti per Stampanti 3D: Essenziali per mantenere la temperatura necessaria per la stampa 3D di successo, in particolare con materiali come ABS e PLA.

- Lavorazione Alimentare: Impiegati in piastre riscaldanti, waffle maker e altri elettrodomestici da cucina dove il riscaldamento uniforme è fondamentale per la preparazione dei cibi.

- Riscaldamento Industriale: Utilizzati in vari processi industriali che richiedono trattamenti termici, come la ricottura e la termosaldatura.

- Applicazioni Automotive: Aiutano a sbrinare e disappannare parabrezza e specchietti laterali delle auto, garantendo sicurezza e visibilità.

- Produzione di Elettronica: Utilizzati nella produzione di componenti elettronici dove è necessario un controllo preciso della temperatura.

- Dispositivi Medici: Impiegati nella produzione di apparecchiature mediche che richiedono sterilizzazione e riscaldamento preciso.

- Industria Tessile: Utilizzati in ferri da stiro e vaporizzatori per abbigliamento, garantendo la levigatezza e la qualità del tessuto.

Queste applicazioni evidenziano la versatilità e l'importanza degli stampi a riscaldamento a doppia piastra nel mantenere un riscaldamento preciso e uniforme in diversi settori.

Dettagli e Parti

![Stampo a riscaldamento a doppia piastra [300℃]](https://image.kindle-tech.com/images/products/577/6fd251bc837e402f09b4fc75c4bdbec967bd790be7109.jpg)

![Stampo a riscaldamento a doppia piastra [500℃]](https://image.kindle-tech.com/images/products/577/6b9c8fbd66a78ff3d36b62d24e92c8b867bd78dc57240.jpg)

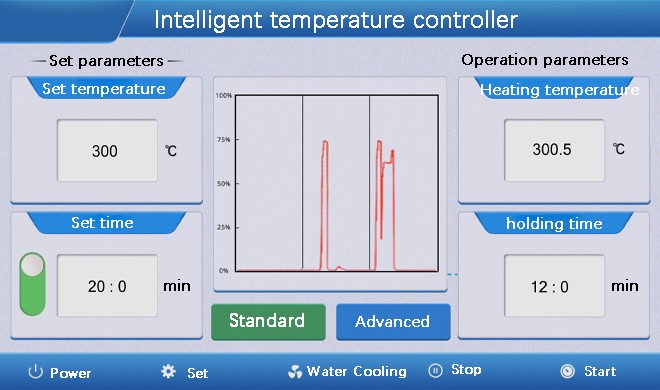

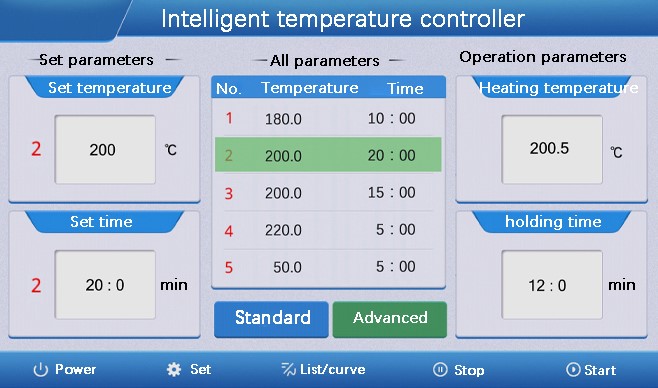

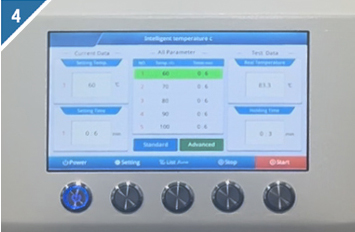

- Interfaccia standard: in questa interfaccia è possibile impostare separatamente la temperatura di riscaldamento e il tempo di temperatura costante dello stampo.

- Pulsante di raffreddamento ad acqua: l'alimentazione del refrigeratore d'acqua è collegata al termostato e il termostato può controllare l'apertura e la chiusura del refrigeratore d'acqua.

- Pulsante di riscaldamento: è possibile avviare il riscaldamento dello stampo.

- Pulsante di arresto: è possibile interrompere il riscaldamento dello stampo.

- Interruttore timer: è possibile attivare e disattivare la funzione timer.

- Pulsante di avvio: è possibile riscaldare in base al programma di riscaldamento a più stadi.

- Pulsante di arresto: durante il processo di riscaldamento, è possibile interrompere il processo di riscaldamento.

- Curva elenco: è possibile passare dallo stato di visualizzazione corrente, elenco e grafico a curva.

Specifiche tecniche

| Modello strumento | PMD |

|---|---|

| Forma del campione da pressare |  |

| Temperatura di riscaldamento | Temperatura ambiente - 300°C |

| Materiale dello stampo | Acciaio per utensili legato: Cr12MoV |

| Durezza del penetratore | HRC60-HRC62 |

| Dimensioni del campione | |

| Spessore del campione | 0,02-0,1 mm (N) |

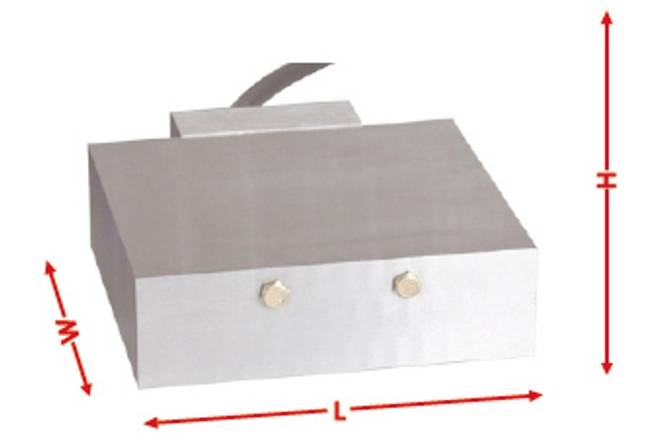

| Dimensioni esterne 1 | 180*180*130 mm (L*W*H) |

| Dimensioni esterne 2 | 200*200*130 mm (L*XW*H) |

| Dimensioni esterne 3 | 300*300*130 mm (L*W*H) |

| Peso dello stampo | 32Kg38Kg88Kg |

| Schema dimensionale |  |

Passaggi operativi

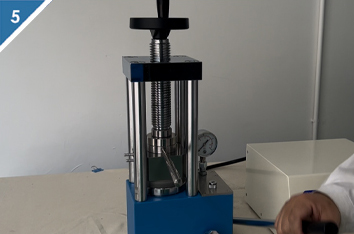

1. Posizionare il campione nello stampo.

2. Mettere lo stampo nella pressa a caldo.

3. Impostare la temperatura richiesta.

4. Avviare il riscaldamento del campione.

5. Pressurizzare il campione.

6. Estrarre il campione pressato.

Principio

Gli stampi a riscaldamento a doppia piastra utilizzano una combinazione di metodi di riscaldamento a induzione e a resistenza indiretta per ottenere una distribuzione uniforme della temperatura. Lo stampo, tipicamente realizzato in grafite o acciaio, è sottoposto a un campo elettromagnetico ad alta frequenza generato da una bobina di induzione. Questo induce calore all'interno del materiale dello stampo, che viene poi ulteriormente distribuito attraverso canali riempiti con un mezzo riscaldante come olio termico, acqua o vapore. La precisione di questa configurazione garantisce un riscaldamento costante e controllato, essenziale per mantenere temperature uniformi su tutta la superficie dello stampo.

Caratteristiche

Lo stampo a riscaldamento a doppia piastra è uno strumento versatile ed efficiente progettato per un controllo preciso della temperatura e un rapido raffreddamento, che lo rende ideale per una varietà di applicazioni industriali. Questo prodotto integra tecnologie avanzate di riscaldamento e raffreddamento per garantire prestazioni ottimali e durata.

- Controllo della Temperatura a Doppia Zona: Lo stampo presenta zone separate di riscaldamento superiore e raffreddamento inferiore. Questo design a doppia zona consente una gestione precisa della temperatura, assicurando che i materiali vengano riscaldati e raffreddati in base ai requisiti specifici del processo.

- Riscaldamento Stabile e Affidabile: La piastra di riscaldamento superiore è dotata di più tubi di riscaldamento elettrici, fornendo un riscaldamento stabile e affidabile. Ciò garantisce una distribuzione uniforme del calore e previene i punti caldi, il che è fondamentale per mantenere l'integrità dei materiali lavorati.

- Raffreddamento Rapido ed Efficace: La piastra di raffreddamento inferiore include un tubo di raffreddamento ad acqua a serpentina, che consente un raffreddamento rapido e potente. Questa funzione è essenziale per i processi che richiedono una rapida riduzione della temperatura, migliorando l'efficienza complessiva.

- Design a Risparmio Energetico: Il sistema idraulico include la compensazione automatica della pressione e una trasmissione elettroidraulica ottimizzata, riducendo il consumo energetico e migliorando l'efficienza. Questo design non solo riduce i costi operativi, ma contribuisce anche alla sostenibilità ambientale.

- Controllo Elettrico di Alta Qualità: Il sistema di controllo elettrico aderisce a standard rigorosi (CE o superiori), garantendo sicurezza e affidabilità. Temperatura, tempo e pressione possono essere impostati e visualizzati con precisione, fornendo un controllo preciso sul processo di stampaggio.

- Opzioni Personalizzabili: Su richiesta, le piastre possono essere ricotte dopo la saldatura per eliminare le tensioni interne, garantendo una superficie di lavoro liscia e migliorando la longevità dello stampo.

Queste caratteristiche rendono collettivamente lo stampo a riscaldamento a doppia piastra una scelta eccellente per le industrie che richiedono un controllo preciso della temperatura e cicli di raffreddamento rapidi, garantendo un output di alta qualità e un'efficienza operativa.

Fidato dai Leader del Settore

FAQ

Qual è Il Principale Vantaggio Del Riscaldatore A Piastra Monoblocco Rispetto Ai Modelli Tradizionali?

Quali Sono Le Capacità Di Temperatura Del Riscaldatore A Piastra Monopezzo?

Come Viene Riscaldato Uniformemente Il Materiale Nel Riscaldatore A Piastra Monoblocco?

In Che Modo Il Riscaldatore A Piastra Monopezzo Semplifica L'installazione?

Che Cos'è Uno Stampo Per Pressatura?

Che Cos'è Il Press Mould In Ceramica?

Come Vengono Utilizzati Gli Stampi Per Pellet?

Quali Tipi Di Materiali Possono Essere Pellettizzati Utilizzando Stampi Per Pellet?

Come Si Può Scegliere Lo Stampo Per Pellet Adatto Alla Propria Applicazione Specifica?

4.8 / 5

Exceptional heating uniformity, perfect for our lab's precision needs.

4.7 / 5

Quick cooling feature saves us hours in processing time, brilliant!

4.9 / 5

High-quality materials ensure durability, worth every penny.

4.8 / 5

Energy-efficient design has significantly cut our operational costs.

4.7 / 5

User-friendly controls make operation a breeze, even for new staff.

4.9 / 5

The dual-zone temperature control is a game-changer for our experiments.

4.8 / 5

Reliable heating system ensures consistent results, every time.

4.7 / 5

Customizable options allow us to tailor the mold to our specific needs.

4.9 / 5

The rapid cooling feature is a standout, enhancing our overall efficiency.

RICHIEDI UN PREVENTIVO

Il nostro team professionale ti risponderà entro un giorno lavorativo. Non esitare a contattarci!

Prodotti correlati

Stampo a pressa anti-crepa per uso di laboratorio

Lo stampo a pressa anti-crepa è un'attrezzatura specializzata progettata per stampare varie forme e dimensioni di film utilizzando alta pressione e riscaldamento elettrico.

Pressa termica speciale per uso di laboratorio

Matrici per formatura quadrate, rotonde e piatte per presse a caldo.

Pressa Elettrica Riscaldante Cilindrica per Applicazioni di Laboratorio

Prepara campioni in modo efficiente con la pressa elettrica riscaldante cilindrica. Riscaldamento rapido, alta temperatura e facile utilizzo. Dimensioni personalizzate disponibili. Perfetta per ricerca su batterie, ceramiche e biochimica.

Stampo a pressa cilindrica Assemble Lab

Ottieni uno stampaggio affidabile e preciso con lo stampo a pressa cilindrica Assemble Lab. Perfetto per polveri ultrafini o campioni delicati, ampiamente utilizzato nella ricerca e sviluppo di materiali.

Stampo a pressa infrarossa senza sformatura per applicazioni di laboratorio

Testa facilmente i tuoi campioni senza sformatura utilizzando il nostro stampo a pressa infrarossa da laboratorio. Goditi un'elevata trasmittanza e dimensioni personalizzabili per la tua comodità.

Pressa piana riscaldata a infrarossi

Scopri soluzioni avanzate di riscaldamento a infrarossi con isolamento ad alta densità e controllo PID preciso per prestazioni termiche uniformi in varie applicazioni.

Pressa Vulcanizzatrice per Gomma Vulcanizzatrice per Laboratorio

La pressa vulcanizzatrice a piastre è un tipo di attrezzatura utilizzata nella produzione di prodotti in gomma, principalmente per la vulcanizzazione dei prodotti in gomma. La vulcanizzazione è una fase chiave nella lavorazione della gomma.

Pressa Idraulica Manuale per Pellet da Laboratorio per Uso in Laboratorio

Efficiente Pressa Idraulica da Laboratorio per Letame con Coperchio di Sicurezza per la preparazione di campioni nella ricerca sui materiali, nell'industria farmaceutica ed elettronica. Disponibile da 15T a 60T.

Macchina per mulino a sfere planetario ad alta energia per laboratorio

La caratteristica principale è che il mulino a sfere planetario ad alta energia non solo può eseguire macinazione rapida ed efficace, ma ha anche una buona capacità di frantumazione

Pressa Filtro Idraulica a Membrana per Laboratorio per Filtrazione di Laboratorio

La pressa filtro idraulica a membrana da laboratorio è un tipo di pressa filtro su scala di laboratorio, occupa poco spazio e ha una maggiore potenza di pressatura.

Fornace a tubo sottovuoto ad alta pressione da laboratorio

Fornace a tubo ad alta pressione KT-PTF: Fornace a tubo divisa compatta con forte resistenza alla pressione positiva. Temperatura di lavoro fino a 1100°C e pressione fino a 15 MPa. Funziona anche in atmosfera controllata o alto vuoto.

Mulino Planetario a Sfere da Laboratorio Mulino Planetario a Sfere

La struttura verticale a armadio combinata con un design ergonomico consente agli utenti di ottenere la migliore esperienza confortevole durante il funzionamento in piedi. La capacità di lavorazione massima è di 2000 ml e la velocità è di 1200 giri al minuto.

Macinatore per macinazione di tessuti micro-laboratorio

KT-MT10 è un mulino a sfere in miniatura dal design compatto. La larghezza e la profondità sono solo 15X21 cm e il peso totale è solo 8 kg. Può essere utilizzato con una provetta centrifuga minima da 0,2 ml o un barattolo per mulino a sfere massimo da 15 ml.

Articoli correlati

Guida completa agli stampi cilindrici per presse elettriche da laboratorio: Tecnologia e applicazioni

Esplorate le caratteristiche e le applicazioni avanzate degli stampi cilindrici per presse elettriche da laboratorio. Scoprite i principi di funzionamento, i tipi di tecnologie di riscaldamento e i vantaggi principali per una preparazione precisa dei campioni.

Forza e Fuoco: Una Guida alla Trasformazione dei Materiali con Pressatura a Caldo e a Freddo

La pressatura a caldo e a freddo non riguardano solo la temperatura; sono filosofie diverse di creazione dei materiali. Scopri quando usare la forza contro la forza e il fuoco.

Dare forma vs. Forgiare la sostanza: la divisione critica tra pressatura a caldo e stampaggio a compressione

Non sono gli strumenti, ma l'obiettivo a separare la pressatura a caldo dallo stampaggio a compressione. Stai dando forma a un pezzo o perfezionando la densità di un materiale?

Tecniche di stampaggio a infrarossi per applicazioni non di stampaggio

Esplorate le tecniche avanzate di stampaggio a infrarossi senza stampaggio. Scoprite i vantaggi, le applicazioni e le migliori pratiche per i processi di laboratorio senza stampaggio.

Esplorazione del bagno d'acqua per celle elettrolitiche multifunzionali: Applicazioni e vantaggi

Scoprite le versatili applicazioni dei bagni d'acqua a celle elettrolitiche multifunzionali in vari settori. Scoprite i vantaggi, i componenti e il modo in cui facilitano le reazioni chimiche e il controllo della temperatura.

Perché i tuoi campioni a pressa calda falliscono: il colpevole nascosto nella R&S dei materiali

Stanco di campioni compositi o laminati falliti? Scopri la causa nascosta dei risultati incoerenti e come la pressa calda da laboratorio giusta garantisce un successo ripetibile.

Oltre la Pressa: L'Arte e la Scienza di Modellare i Materiali con Calore e Pressione

Lo stampaggio a caldo utilizza calore e pressione per modellare i materiali. Comprendere le sue principali varianti—stampaggio, laminazione e HIP—è la chiave per l'innovazione.

Pressione e Calore: Forgiare la Certezza nella Materia

Una pressa a caldo non si limita a modellare i materiali; elimina i difetti nascosti e forgia fiducia a livello atomico. Scopri la fisica dell'integrità dei materiali.

Polimeri a Stampaggio a Caldo: La Ricerca Deliberata di un'Integrità del Materiale Impeccabile

Esplora il processo di stampaggio a caldo per polimeri: un metodo che privilegia l'integrità del materiale rispetto alla velocità per eliminare i difetti interni per applicazioni critiche.

Oltre la Forza Bruta: La Fisica Controllata del Legame Perfetto tra Materiali

Una pressa a caldo non è solo un riscaldatore e una pressa. È un sistema in cui calore e forza controllati si uniscono per un legame di materiali impeccabile e ripetibile.

Oltre la Scheda Tecnica: Padroneggiare le Dinamiche Termiche della Pressatura Isostatica a Caldo

Scopri perché l'intervallo 80-120°C è cruciale nella pressatura isostatica a caldo e come la scienza dei materiali, non le specifiche della macchina, determina il successo del processo.

Perché i tuoi pezzi stampati falliscono: la verità nascosta su calore e pressione

Lotti con pezzi deformati o incoerenti? Scopri perché la pressione non è il problema e come il controllo termico preciso in una pressa idraulica sia la chiave.