Manutenzione ed efficienza

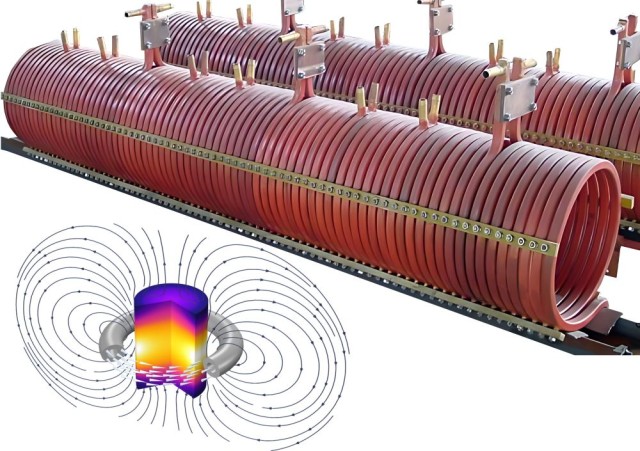

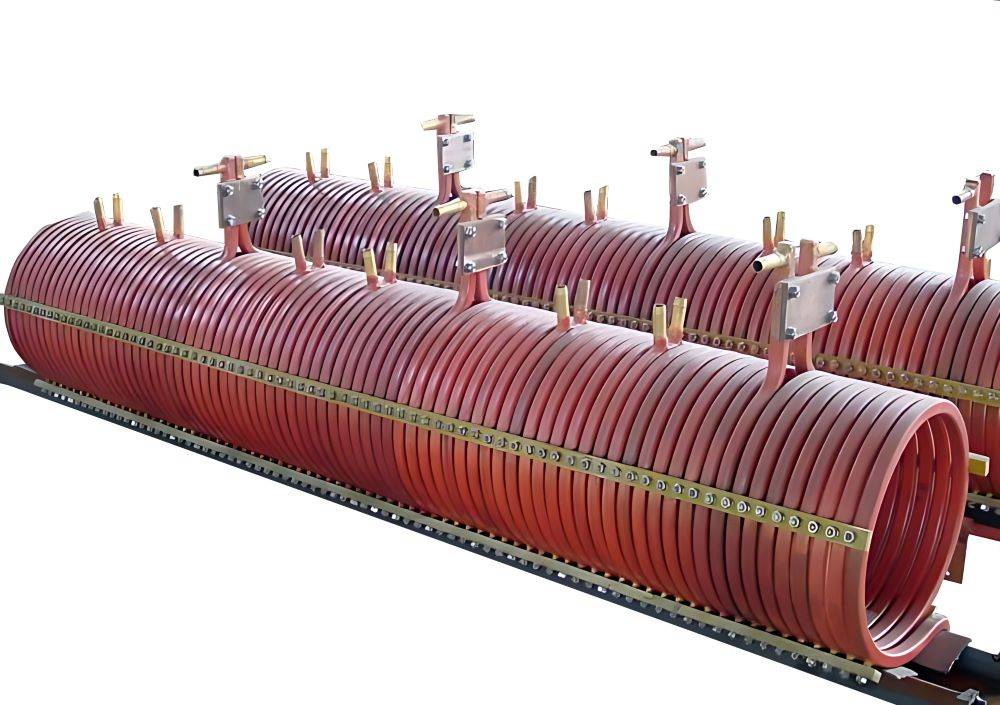

Manutenzione delle bobine a induzione

Per garantire la longevità e le prestazioni ottimali delle bobine a induzione, è necessario attenersi a pratiche di manutenzione meticolose.La pulizia quotidiana è fondamentale e prevede l'uso disapone e acqua calda per rimuovere accuratamente gli induritori e i detriti aderenti. Questa pulizia di routine non solo preserva l'integrità della bobina, ma previene anche l'accumulo di materiali che potrebbero comprometterne l'efficienza nel tempo.

Oltre alla pulizia quotidiana,ispezioni regolari sono fondamentali. Queste ispezioni devono concentrarsi sull'identificazione di eventuali segni di usura o danni, come crepe o fili sfilacciati, che potrebbero portare a problemi più significativi se non affrontati. Eseguendo regolarmente queste ispezioni, i potenziali problemi possono essere individuati precocemente, consentendo riparazioni tempestive e riducendo la probabilità di costosi guasti.

Inoltre, è essenzialeconservare correttamente le bobine a induzione quando non vengono utilizzate. Ciò comporta la conservazione in un ambiente pulito e asciutto per evitare la corrosione e altre forme di degrado. Uno stoccaggio adeguato non solo prolunga la durata delle bobine, ma garantisce anche che siano pronte per l'uso immediato, senza la necessità di una pulizia o di una preparazione approfondita.

Integrando queste pratiche di manutenzione nella vostra routine, potrete migliorare significativamente la durata e l'efficienza delle vostre bobine a induzione, contribuendo a un processo di trattamento termico più sostenibile ed economico.

Risparmio energetico nei forni a vuoto

L'utilizzo di materiali isolanti avanzati, come i feltri di grafite, svolge un ruolo fondamentale nel migliorare l'efficienza energetica dei forni a vuoto. Questi materiali sono progettati specificamente per ridurre al minimo la perdita di calore, riducendo così il consumo energetico complessivo del forno. Implementando un isolamento più spesso, l'efficienza del forno può essere migliorata fino al 25%, con un significativo aumento del risparmio energetico.

I forni a vuoto sono macchine intrinsecamente efficienti, in grado di gestire con precisione l'energia attraverso controlli logici programmabili (PLC). Questi controlli consentono al forno di seguire una curva di riscaldamento-raffreddamento desiderata, assicurando che l'energia di riscaldamento sia fornita solo quando necessario. Durante i periodi di inattività, le fasi di raffreddamento o quando il forno viene caricato o scaricato, non viene consumata energia di riscaldamento, ottimizzando ulteriormente l'uso dell'energia.

L'energia assorbita da un forno a vuoto viene utilizzata principalmente per il riscaldamento, che può essere suddiviso in tre componenti principali:

- Energia per il riscaldamento del carico di lavoro e degli impianti: Si tratta dell'energia necessaria per aumentare la temperatura dei materiali da lavorare e delle attrezzature che li contengono.

- Energia per il riscaldamento della zona calda del forno: Questo componente si riferisce all'energia necessaria per mantenere le alte temperature all'interno della zona calda del forno.

- Energia dissipata: Comprende l'energia persa per conduzione, convezione o irraggiamento all'interno del forno.

La relazione tra la massa del carico e il consumo energetico non è lineare. Sebbene i carichi più pesanti richiedano naturalmente più energia, l'efficienza del sistema di controllo ad anello chiuso del forno, basato su un controllore PID, assicura che venga consumata solo la quantità di energia necessaria. Questo preciso sistema di controllo elimina gli sprechi di energia, rendendo i forni a vuoto un'opzione altamente efficiente per i processi di trattamento termico.

Miglioramenti dei materiali e dei processi

Acciaio più sottile per auto più leggere

L'industria automobilistica richiede sempre più acciaio leggero e ad alta resistenza per migliorare le prestazioni dei veicoli e l'efficienza dei consumi. Per soddisfare questi requisiti, i produttori utilizzano tecniche avanzate di trattamento termico e incorporano elementi di lega specifici nella composizione dell'acciaio.

I processi di trattamento termico, come la tempra e il rinvenimento, svolgono un ruolo cruciale nel raggiungimento delle proprietà meccaniche desiderate. Questi processi prevedono un rapido raffreddamento dell'acciaio per indurre una struttura martensitica dura, seguito da un riscaldamento controllato per temperare l'acciaio, migliorandone così la tenacità e la duttilità senza comprometterne la resistenza.

Oltre ai metodi di trattamento termico tradizionali, si è fatto strada l'uso della suddivisione per tempra. Questa tecnica prevede un processo di trattamento termico in due fasi, in cui l'acciaio viene prima temprato per formare una struttura parzialmente martensitica e poi sottoposto a una fase di suddivisione per ridistribuire gli atomi di carbonio all'interno della microstruttura. In questo modo si ottiene una microstruttura più uniforme e raffinata, che migliora sia la resistenza che la tenacità.

Anche la modellazione termodinamica è parte integrante della convalida di questi processi. Simulando le condizioni di trattamento termico e le composizioni delle leghe, gli ingegneri possono prevedere le microstrutture e le proprietà dell'acciaio risultanti. Questo approccio non solo riduce la necessità di effettuare prove sperimentali approfondite, ma ottimizza anche i parametri di trattamento termico per la lega specifica utilizzata.

La combinazione di queste tecniche avanzate consente di produrre componenti in acciaio più sottili ma più resistenti, contribuendo in modo significativo alla riduzione del peso complessivo dei veicoli. Questo non solo migliora l'efficienza dei consumi, ma aumenta anche la sicurezza e le prestazioni delle automobili moderne.

Conservazione delle attrezzature di bloccaggio

Una corretta conservazione e manutenzione delle attrezzature di bloccaggio del lavoro è fondamentale per evitare deformazioni e garantirne la longevità. Questi dispositivi, essenziali per fissare i pezzi durante i processi di trattamento termico, possono subire notevoli sollecitazioni e usura. Per attenuare questi problemi, le attrezzature devono essere conservate in un ambiente controllato, dove la temperatura e l'umidità sono regolate. In questo modo si evitano deformazioni e ruggine, che possono compromettere la precisione e l'integrità dei dispositivi.

Il raffreddamento degli alimentatori con acqua deionizzata è un'altra pratica fondamentale per mantenere l'efficienza degli apparecchi. L'acqua deionizzata è priva di impurità che possono causare accumuli di minerali, con conseguenti surriscaldamenti e danni. Utilizzando acqua deionizzata, il sistema di raffreddamento funziona in modo più efficiente, garantendo che gli apparecchi rimangano a temperature ottimali. Questo non solo allunga la vita delle apparecchiature, ma migliora anche l'efficienza complessiva del processo di trattamento termico.

Inoltre, è necessario stabilire ispezioni e routine di manutenzione regolari per identificare e affrontare tempestivamente eventuali segni di usura o danni. Questo approccio proattivo assicura che qualsiasi problema venga risolto prima che possa aggravarsi, preservando così la funzionalità e l'affidabilità delle attrezzature di bloccaggio.

Innovazioni tecnologiche

Miglioramento dell'efficienza dei forni a vuoto

L'integrazione di trasformatori da CA a CC svolge un ruolo fondamentale nell'ottimizzazione dell'efficienza dei forni a vuoto, stabilizzando le fluttuazioni di potenza e riducendo il consumo energetico complessivo. Questi trasformatori non solo smorzano i picchi di energia irregolari che possono verificarsi durante il funzionamento, ma assicurano anche che il forno operi costantemente al massimo dell'efficienza, riducendo così al minimo gli oneri del fattore di potenza.

I forni a vuoto, pur essendo intrinsecamente efficienti, si basano molto su sistemi di controllo precisi, come i controllori logici programmabili (PLC), per gestire i cicli di riscaldamento e raffreddamento. Questi sistemi sono progettati per fornire energia di riscaldamento solo quando è necessario, ad esempio durante l'elaborazione di carichi di lavoro attivi, e per spegnersi durante i periodi di inattività o le fasi di raffreddamento. Questo approccio strategico alla gestione dell'energia assicura che il forno operi con sprechi minimi, contribuendo in modo significativo al risparmio energetico complessivo.

Oltre al sistema di riscaldamento primario, i forni a vuoto sono dotati di diversi sistemi ausiliari, tra cui sistemi di raffreddamento ad acqua, sistemi di raffreddamento a gas e pompe per vuoto. Questi sottosistemi, pur essendo essenziali per mantenere le prestazioni del forno, contribuiscono complessivamente a un consumo energetico non trascurabile. Utilizzando trasformatori avanzati e ottimizzando i parametri operativi, i produttori possono ridurre ulteriormente queste richieste di energia ausiliaria, migliorando l'efficienza complessiva dell'impianto del forno a vuoto.

L'energia assorbita da un forno a vuoto viene utilizzata principalmente per tre scopi chiave: il riscaldamento del carico di lavoro e degli impianti, il riscaldamento della zona calda del forno e la gestione della dissipazione di energia. Ognuno di questi componenti richiede un monitoraggio attento e una distribuzione efficiente dell'energia per garantire che il forno funzioni al massimo livello di efficienza. Inoltre, l'ambiente sottovuoto offre vantaggi unici, come le pressioni parziali significativamente ridotte dell'aria residua (ossigeno e vapore acqueo), che aiutano a lavorare i componenti con un'ossidazione superficiale minima. Questo ambiente facilita anche la decomposizione degli ossidi esistenti sulle superfici dei componenti, a seconda della temperatura e del tipo di materiale, migliorando ulteriormente la qualità e l'efficienza del processo di trattamento termico.

Adottando queste strategie e tecnologie, i produttori possono migliorare significativamente l'efficienza dei loro forni a vuoto, riducendo i costi operativi e rendendo il processo di trattamento termico più sostenibile.

Regolazione e calibrazione del bruciatore

Una corretta regolazione e calibrazione dei bruciatori è fondamentale per mantenere l'efficienza operativa, ridurre al minimo le emissioni e prolungare la durata delle apparecchiature di riscaldamento. Questo processo comporta la regolazione meticolosa di diversi fattori critici, ognuno dei quali svolge un ruolo fondamentale nell'ottimizzazione delle prestazioni del bruciatore.

In primo luogo,aria di combustione deve essere controllata con precisione. Il corretto equilibrio tra aria e combustibile assicura una combustione completa, che non solo massimizza la resa energetica, ma riduce anche al minimo la formazione di sottoprodotti dannosi come il monossido di carbonio e gli idrocarburi incombusti. I sistemi moderni spesso incorporano regolatori automatici del rapporto aria-carburante che si regolano continuamente in base ai dati in tempo reale, garantendo condizioni di combustione ottimali.

In secondo luogo,il consumo di gas è un'altra considerazione fondamentale. Un utilizzo efficiente del gas può migliorare significativamente le prestazioni complessive del bruciatore. I bruciatori di concezione avanzata, come quelli con tecnologia di premiscelazione, possono ottenere un'efficienza di combustione più elevata miscelando accuratamente gas e aria prima dell'accensione. In questo modo si riduce la quantità di gas necessaria per una determinata potenza termica, riducendo i costi operativi e l'impatto ambientale.

Infine,pressioni di alimentazione di alimentazione devono essere gestite in modo meticoloso. Le fluttuazioni della pressione del gas possono portare a una combustione incoerente, con ripercussioni sia sull'efficienza che sulle emissioni. La stabilizzazione delle pressioni di alimentazione attraverso l'uso di regolatori di pressione e sistemi di monitoraggio garantisce un flusso di combustibile costante e affidabile, essenziale per mantenere le prestazioni del bruciatore nel tempo.

In sintesi, l'attenta taratura dei bruciatori prevede il bilanciamento dell'aria di combustione, l'ottimizzazione dell'uso del gas e la stabilizzazione delle pressioni di alimentazione. Queste pratiche non solo migliorano l'efficienza degli impianti di riscaldamento, ma contribuiscono anche a un funzionamento più pulito e sostenibile.

Controllo e monitoraggio

Controllo costante del riscaldamento

Uno dei principali progressi nei moderni sistemi di riscaldamento è l'implementazione di meccanismi di feedback di potenza per gli elementi di riscaldamento elettrici. Questo approccio innovativo sposta l'attenzione dai metodi di controllo tradizionali, come il monitoraggio della sola corrente o tensione, a un sistema di controllo più olistico basato sulla potenza. Integrando il feedback di potenza, il sistema può regolare con maggiore precisione la quantità di energia erogata agli elementi riscaldanti, garantendo un'emissione di calore più costante ed efficiente.

Questo metodo è particolarmente vantaggioso nelle applicazioni in cui il controllo preciso della temperatura è fondamentale, come nei forni a vuoto o nei sistemi di riscaldamento a induzione. Il sistema di retroazione della potenza monitora continuamente il consumo effettivo di energia e regola gli elementi riscaldanti di conseguenza, riducendo al minimo le fluttuazioni e mantenendo un livello di calore costante. Ciò non solo migliora l'efficienza complessiva del processo di riscaldamento, ma prolunga anche la durata di vita degli elementi riscaldanti, prevenendone l'uso eccessivo e il surriscaldamento.

In sintesi, l'uso della retroazione di potenza per gli elementi riscaldanti elettrici rappresenta un significativo passo avanti per ottenere un controllo del riscaldamento più preciso e sostenibile. Questa tecnologia non solo ottimizza l'uso dell'energia, ma contribuisce anche alla longevità e all'affidabilità dei sistemi di riscaldamento, rendendola un componente essenziale nei moderni processi di trattamento termico.

Monitoraggio dell'efficienza di combustione

Il monitoraggio in tempo reale dei dati di combustione è fondamentale per mantenere un'elevata efficienza e ridurre al minimo le emissioni. Questo processo comporta il controllo preciso della miscelazione combustibile-aria per ottenere una resa termica ottimale, essenziale sia per la conservazione dell'energia che per la tutela dell'ambiente.

Aspetti chiave del monitoraggio dell'efficienza di combustione

-

Miscelazione aria-combustibile:

- Rapporti ottimali: Garantire il corretto equilibrio tra combustibile e aria è fondamentale. Questo equilibrio massimizza la produzione di calore e riduce al minimo i gas di scarico come CO e CO2.

- Regolazioni dinamiche: I sistemi moderni sono in grado di regolare dinamicamente i rapporti aria-carburante in base ai dati in tempo reale, migliorando l'efficienza e riducendo le emissioni.

-

Riduzione delle emissioni:

- Basse emissioni di NOx: Tecniche come la combustione a stadi e l'ossidazione senza fiamma contribuiscono a ridurre le emissioni di ossidi di azoto (NOx), dannosi per l'ambiente.

- Gestione di CO e CO2: Una corretta miscelazione carburante-aria aiuta a controllare le emissioni di monossido di carbonio (CO) e di anidride carbonica (CO2), contribuendo a rendere l'aria più pulita.

-

Efficienza energetica:

- Utilizzo del calore: Una combustione efficiente garantisce l'utilizzo di una parte maggiore del calore generato, riducendo la necessità di ulteriori apporti energetici.

- Costi operativi: Mantenendo un'elevata efficienza di combustione, i costi operativi si riducono, poiché è necessario meno combustibile per ottenere la stessa potenza termica.

Tabella: Confronto tra le tecniche di efficienza di combustione

| Tecnica | Vantaggi | Svantaggi |

|---|---|---|

| Combustione a stadi | Riduce le emissioni di NOx | Richiede sistemi di controllo complessi |

| Ossidazione senza fiamma | Riduce le emissioni di CO e CO2 | Costi di installazione iniziali più elevati |

| Miscelazione dinamica combustibile-aria | Ottimizza la resa termica e riduce le emissioni | Richiede sistemi di monitoraggio avanzati |

Implementando queste tecniche avanzate di monitoraggio dell'efficienza di combustione, le industrie possono migliorare significativamente la loro efficienza operativa e contribuire a un ambiente più sostenibile.

Sostenibilità e pratiche ecologiche

Suggerimenti per la tempra a induzione

La tempra a induzione offre una miriade di vantaggi che la rendono una scelta privilegiata in diverse applicazioni industriali. Uno dei vantaggi più significativi èil risparmio di spazio. A differenza dei metodi di riscaldamento tradizionali, che richiedono apparecchiature ingombranti, la tempra a induzione utilizza bobine compatte che possono essere facilmente posizionate intorno al pezzo, ottimizzando l'utilizzo dello spazio di lavoro.

L'efficienza energetica è un'altra caratteristica di rilievo. Il riscaldamento a induzione è altamente efficiente perché riscalda direttamente il materiale senza riscaldare l'aria circostante o le attrezzature. Questo riscaldamento mirato riduce gli sprechi di energia, rendendolo una soluzione economicamente vantaggiosa. Inoltre, i rapidi cicli di riscaldamento e raffreddamento propri della tempra a induzione contribuiscono al suo potenziale di risparmio energetico.

Il processo è rinomato anche per la suapulizia. La tempra a induzione elimina la necessità di utilizzare oli, sali o altri mezzi di comunicazione tipicamente impiegati nei trattamenti termici convenzionali. Ciò si traduce in un ambiente di lavoro più pulito e riduce il rischio di contaminazione, particolarmente importante nei settori in cui precisione e pulizia sono fondamentali.

La bassa distorsione è un vantaggio fondamentale, soprattutto per i pezzi che richiedono dimensioni precise. Il riscaldamento localizzato assicura che solo lo strato superficiale del materiale sia interessato, riducendo al minimo il rischio di deformazioni. Ciò rende la tempra a induzione ideale per i componenti sottoposti a più processi di trattamento termico.

Infine, la tempra a induzione vantabassi costi di manutenzione. L'apparecchiatura è robusta e richiede una manutenzione minima rispetto ad altri metodi di trattamento termico. L'assenza di materiali di consumo riduce ulteriormente i costi operativi, rendendola un'opzione finanziariamente interessante per l'uso a lungo termine.

In sintesi, i vantaggi della tempra a induzione - risparmio di spazio, efficienza energetica, pulizia, bassa distorsione e bassi costi di manutenzione - la pongono come una scelta superiore per le moderne esigenze di produzione.

Conversione ai lubrificanti a base d'acqua

Il passaggio ai lubrificanti a base d'acqua offre una miriade di vantaggi ambientali e operativi. Questi lubrificanti non solo sono ecologici, ma migliorano anche l'efficienza dei processi industriali. Uno dei vantaggi principali è la loro compatibilità con i fluidi di sgrassatura alcalini, che rimuovono efficacemente i lubrificanti dalle superfici. Questa compatibilità garantisce che il processo di pulizia sia completo ed efficiente, riducendo il rischio di contaminazione e migliorando la qualità complessiva dei materiali trattati.

Inoltre, i lubrificanti a base d'acqua sono significativamente meno pericolosi rispetto alle loro controparti a base di olio. Producono meno composti organici volatili (VOC), noti inquinanti che possono danneggiare sia la salute umana che l'ambiente. Riducendo al minimo le emissioni di COV, le industrie possono aderire a normative ambientali più severe e ridurre l'impronta di carbonio.

Oltre ai vantaggi ambientali, i lubrificanti a base d'acqua possono migliorare l'efficienza operativa. Spesso sono più facili da maneggiare e da applicare e richiedono attrezzature e manutenzione meno complesse. Questa semplicità si traduce in risparmi sui costi e riduzione dei tempi di inattività, rendendoli un'opzione interessante per diverse applicazioni industriali.

Inoltre, l'uso di fluidi sgrassanti alcalini in combinazione con lubrificanti a base d'acqua garantisce un processo di rimozione efficace e sostenibile. Questi fluidi sono progettati per disgregare ed eliminare efficacemente i lubrificanti a base d'acqua, lasciando le superfici pulite e pronte per le successive fasi di lavorazione. Questo duplice approccio non solo migliora la sostenibilità del processo, ma garantisce anche che il prodotto finale soddisfi standard di alta qualità.

In sintesi, la conversione ai lubrificanti a base acquosa, unita all'uso di fluidi sgrassanti alcalini, rappresenta un passo significativo verso pratiche industriali sostenibili. Non solo riduce l'impatto ambientale, ma migliora anche l'efficienza operativa e la qualità del prodotto.

Sistemi di diagnostica e gestione

Migliorare l'efficienza del forno

L'utilizzo di sistemi diagnostici avanzati è fondamentale per migliorare l'efficienza dei forni di riscaldamento. Questo approccio prevede un sistema di monitoraggio multiforme che assicura prestazioni ottimali e il rilevamento precoce di potenziali problemi. Gli elementi chiave di questo monitoraggio includono:

-

Connessioni terminali: L'ispezione e la manutenzione regolari delle connessioni terminali sono fondamentali. La corrosione o le connessioni allentate possono causare perdite di energia e inefficienze operative. Utilizzando strumenti diagnostici, come le termocamere, i tecnici possono identificare e risolvere i problemi prima che si aggravino.

-

Allarmi di guasto del riscaldatore: L'implementazione di allarmi di guasto del riscaldatore in tempo reale fornisce un approccio proattivo alla manutenzione. Questi allarmi possono rilevare anomalie come il surriscaldamento o il malfunzionamento dei componenti, consentendo un intervento immediato. In questo modo non solo si evitano costosi tempi di inattività, ma si prolunga anche la durata di vita del forno.

-

Sistemi di gestione del carico dell'impianto: Sistemi efficienti di gestione del carico dell'impianto sono essenziali per ottimizzare l'uso dell'energia. Questi sistemi monitorano e regolano il carico sulla base di dati in tempo reale, assicurando che il forno funzioni al massimo dell'efficienza. Tecniche come il bilanciamento del carico e la manutenzione predittiva possono ridurre significativamente il consumo energetico e i costi operativi.

Integrando questi strumenti diagnostici e sistemi di gestione, le industrie possono ottenere miglioramenti sostanziali nell'efficienza del forno, con conseguente riduzione dei costi operativi e maggiore sostenibilità.

Considerazioni sulla scelta delle apparecchiature

Quando si scelgono le apparecchiature per il riscaldamento a induzione, è necessario considerare meticolosamente diversi fattori critici per garantire prestazioni ed efficienza ottimali. Questi fattori comprendono una serie di aspetti tecnici e operativi che influenzano direttamente la progettazione e la funzionalità dell'apparecchiatura.

Materiale e microstruttura

La scelta del materiale è fondamentale perché influisce direttamente sul processo di riscaldamento. I diversi materiali hanno conducibilità termica e capacità termica specifica variabili, che influiscono sulla velocità e sull'uniformità del riscaldamento. Ad esempio, i metalli ad alta conducibilità termica, come il rame e l'alluminio, richiedono strategie di riscaldamento diverse rispetto a quelli a bassa conducibilità, come l'acciaio inossidabile. Inoltre, la microstruttura del materiale, comprese le dimensioni dei grani e la distribuzione delle fasi, gioca un ruolo importante nel determinare l'efficacia del processo di riscaldamento a induzione. I materiali a grana fine possono richiedere un controllo più preciso dei parametri di riscaldamento per evitare cambiamenti strutturali che potrebbero compromettere l'integrità del materiale.

Geometria e requisiti di potenza

La geometria del pezzo è un altro fattore cruciale. Forme complesse e spessori variabili richiedono schemi di riscaldamento sofisticati per garantire una distribuzione uniforme del calore. Ad esempio, un pezzo cilindrico si riscalda in modo diverso rispetto a una lastra piana, il che richiede aggiustamenti nella progettazione della bobina e nella distribuzione della potenza. Anche i requisiti di potenza per il riscaldamento a induzione sono influenzati dalla geometria; pezzi più grandi o più densi possono richiedere livelli di potenza più elevati per raggiungere la temperatura desiderata in tempi ragionevoli. Al contrario, i pezzi più piccoli o meno densi possono essere riscaldati con impostazioni di potenza inferiori, ottimizzando il consumo energetico.

Esigenze di sviluppo del processo

Lo sviluppo e il perfezionamento del processo di riscaldamento sono essenziali per ottenere risultati costanti. Ciò comporta la comprensione delle esigenze termiche specifiche dell'applicazione, come l'intervallo di temperatura richiesto, la velocità di riscaldamento e i requisiti di raffreddamento. I sistemi avanzati di controllo del processo possono essere utilizzati per monitorare e regolare questi parametri in tempo reale, assicurando che il processo di riscaldamento a induzione soddisfi le specifiche desiderate. Inoltre, lo sviluppo continuo del processo può portare a miglioramenti nell'efficienza e nell'affidabilità, riducendo i tempi di inattività e i costi operativi.

Considerando attentamente questi fattori - materiale e microstruttura, geometria, requisiti di potenza ed esigenze di sviluppo del processo - gli ingegneri possono progettare e selezionare apparecchiature per il riscaldamento a induzione che non solo soddisfino le esigenze attuali, ma anticipino anche i futuri progressi tecnologici.

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Pressa piana riscaldata a infrarossi

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio

Articoli correlati

- Come la fusione a induzione sottovuoto (VIM) trasforma la produzione di leghe ad alte prestazioni

- La Sinfonia del Silenzio: Molibdeno e l'Architettura della Zona Calda Sottovuoto

- Il tuo forno a vuoto raggiunge la temperatura giusta, ma il tuo processo fallisce ancora. Ecco perché.

- Forno a vuoto per molibdeno: sinterizzazione e trattamento termico ad alta temperatura

- Perfezione nel Vuoto: L'Incessante Ingegneria Dietro il Moderno Forno a Vuoto