Introduzione agli stampi cilindrici per presse elettriche di riscaldamento da laboratorio

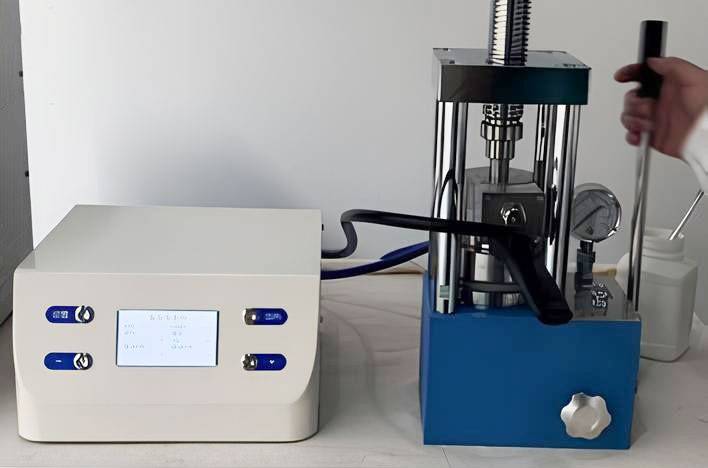

Gli stampi cilindrici per presse elettriche da laboratorio sono fondamentali in diversi settori industriali, in quanto offrono un controllo preciso e una trasformazione efficiente dei materiali. Questa guida completa approfondisce le caratteristiche e le applicazioni avanzate di questi stampi, evidenziandone l'importanza nella preparazione dei campioni e nella lavorazione dei materiali. Verranno esplorati i componenti e le funzionalità fondamentali, i principi di funzionamento e le diverse tecnologie di riscaldamento utilizzate. Inoltre, la guida tratterà le complessità di progettazione, le specifiche chiave, le applicazioni pratiche, le strategie di manutenzione e le innovazioni future, fornendo una comprensione approfondita di come questi stampi migliorino la produttività e la qualità dei processi industriali.

Tipi di tecnologie di riscaldamento negli stampi per presse cilindriche

Nel campo degli stampi per presse cilindriche, vengono impiegate diverse tecnologie di riscaldamento per raggiungere le temperature necessarie per processi quali la sinterizzazione e il trattamento termico. Questi metodi includono il riscaldamento a resistenza indiretta, il riscaldamento induttivo e la sinterizzazione a corrente continua. Ciascun metodo presenta vantaggi e svantaggi unici, che ne influenzano l'applicabilità in diversi contesti industriali.

Caratteristiche progettuali e strutturali degli stampi per presse cilindriche

Gli stampi a pressa cilindrica sono parte integrante di vari processi produttivi, in particolare nella produzione di pezzi complessi attraverso metodi come la sinterizzazione e lo stampaggio a iniezione di plastica. Questi stampi sono progettati con precisione per garantire una distribuzione uniforme della pressione e della temperatura, fondamentali per ottenere prodotti finali di alta qualità.

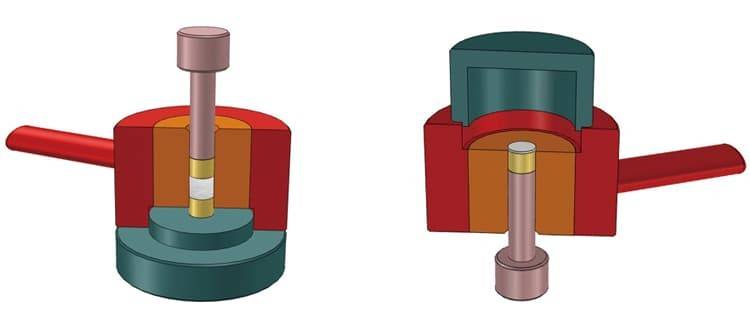

Progettazione meccanica e componenti

La progettazione meccanica degli stampi per presse cilindriche comprende diversi componenti chiave come colonne, piani di scorrimento e sistemi idraulici. Le colonne, spesso collocate in punti strategici come angoli, lati o estremità, forniscono un supporto strutturale e impediscono la deflessione dei piani. Le colonne devono essere sufficientemente robuste da assorbire le sollecitazioni diagonali e mantenere l'integrità dello stampo sotto pressione.

I piani di scorrimento sono un altro elemento cruciale, in genere azionati da boccole autolubrificanti per garantire un movimento fluido e preciso. Questi piani sono spesso realizzati in acciaio cromato per migliorare la durata e la resistenza all'usura. Le dimensioni e lo spessore dei piani sono calcolati con cura per distribuire uniformemente la pressione sullo stampo, evitando sollecitazioni localizzate che potrebbero causare difetti nel prodotto finale.

Sistemi idraulici

I sistemi idraulici degli stampi per presse cilindriche sono progettati per fornire una pressione controllata e regolabile. Questi sistemi possono esercitare un tonnellaggio di pressatura calibrato in base alle dimensioni dei pezzi da stampare. La pressione viene spesso applicata sia dall'alto che dal basso, garantendo una compressione uniforme del materiale. I sistemi idraulici avanzati possono includere una regolazione digitale della pressione per mantenere un controllo preciso sulla forza di chiusura, essenziale per le applicazioni che richiedono un'elevata precisione.

Controllo della temperatura

La distribuzione uniforme della temperatura è fondamentale negli stampi per presse cilindriche, soprattutto quando si tratta di materiali termoplastici. Gli stampi sono dotati di elementi riscaldanti, come quelli piatti, per mantenere una temperatura costante su tutta la superficie della piastra. I metodi di controllo della temperatura includono il riscaldamento elettrico, a olio e a vapore, particolarmente diffuso in regioni come l'India per la sua efficacia e i costi operativi relativamente bassi.

Sistemi di raffreddamento

Anche i sistemi di raffreddamento sono parte integrante della progettazione dello stampo, in particolare per i materiali termoplastici che richiedono un raffreddamento controllato per solidificarsi. Questi sistemi consentono di raffreddare i piani a una velocità controllata, assicurando che il materiale raggiunga la temperatura di solidificazione prima dell'apertura dello stampo. Questo processo di raffreddamento controllato aiuta a prevenire la deformazione e altri difetti legati al calore nel prodotto finale.

Cicli di stampaggio e automazione

Gli stampi per presse cilindriche spesso supportano più cicli di stampaggio, ciascuno con fasi personalizzabili per gli spostamenti, le impostazioni di temperatura e le impostazioni di pressione. Questi cicli sono gestiti da un controllore logico programmabile (PLC) con un display touch screen di facile utilizzo, che consente agli operatori di definire e regolare il processo di stampaggio in base a requisiti specifici.

Sicurezza e conformità

Anche le caratteristiche di sicurezza sono un aspetto critico della progettazione degli stampi per presse cilindriche. Queste includono porte di protezione con serrature di sicurezza, aree di stampaggio chiuse per facilitare l'aspirazione dei fumi e la conformità a standard come l'etichettatura CE. Queste caratteristiche assicurano che lo stampo funzioni in modo sicuro e rispetti gli standard industriali, proteggendo sia gli operatori che l'ambiente.

In conclusione, il design e le caratteristiche strutturali degli stampi per presse cilindriche sono progettati meticolosamente per garantire precisione, efficienza e sicurezza nei vari processi produttivi. Integrando sistemi avanzati di controllo meccanico, idraulico e termico, questi stampi consentono di produrre pezzi di alta qualità con caratteristiche costanti.

Applicazioni degli stampi cilindrici per presse elettriche da laboratorio

Gli stampi cilindrici per presse elettriche da laboratorio sono strumenti versatili con un'ampia gamma di applicazioni in vari settori. Questi stampi sono particolarmente essenziali in settori come la produzione di gomma, la metallurgia delle polveri e la preparazione dei campioni. La loro capacità di fornire stabilità e uniformità ai campioni compattati li rende indispensabili sia nella ricerca che nell'industria.

Metallurgia delle polveri

La metallurgia delle polveri è un altro campo in cui gli stampi a pressa cilindrica sono ampiamente utilizzati. Questa tecnica prevede la compattazione di polveri metalliche nella forma desiderata e la successiva sinterizzazione della polvere compattata per creare un oggetto solido. Gli stampi cilindrici assicurano una compattazione uniforme delle polveri metalliche, fondamentale per l'integrità strutturale del prodotto finale. I settori che si affidano alla metallurgia delle polveri includono l'industria automobilistica, aerospaziale ed elettronica, dove componenti come ingranaggi, cuscinetti e filtri sono comunemente prodotti con questo metodo.

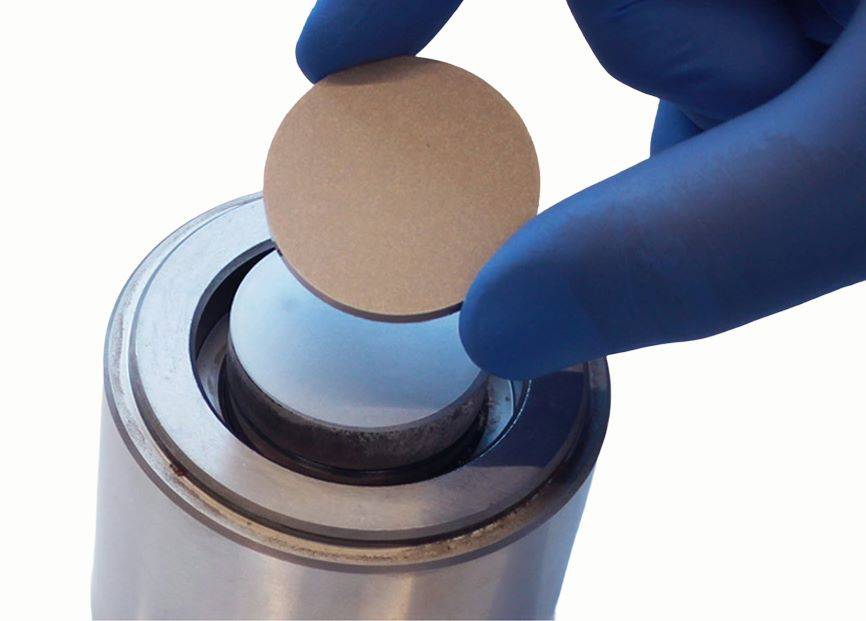

Preparazione dei campioni

Nella ricerca e nello sviluppo, gli stampi per presse cilindriche sono fondamentali per la preparazione dei campioni. Vengono utilizzati per creare pellet di campioni da una matrice di bromuro di potassio (KBr) e un campione organico per la spettroscopia a infrarossi. Questo metodo consente di analizzare la struttura e la composizione molecolare del campione. Inoltre, questi stampi sono utilizzati per la bricchettatura di campioni inorganici per la spettroscopia di fluorescenza a raggi X (XRF), essenziale per determinare la composizione elementare dei materiali. Altre applicazioni includono la pressatura di film polimerici sottili mediante piastre riscaldate per il campionamento in trasmissione mediante spettroscopia IR, la produzione di pillole e la laminazione.

Industria farmaceutica

L'industria farmaceutica trae notevoli vantaggi dalle presse da laboratorio. Queste presse sono utilizzate per creare compresse e capsule, assicurando che i farmaci abbiano il dosaggio e la consistenza corretti. L'uniformità fornita dagli stampi per presse cilindriche è fondamentale per l'efficacia del prodotto finale. Inoltre, queste presse sono utilizzate anche nella ricerca e sviluppo per testare nuove formulazioni e creare prototipi.

Ricerca e sviluppo

Le presse da laboratorio sono ampiamente utilizzate nei lavori di ricerca e sviluppo, nei test, nelle piccole serie, nella produzione limitata, nella produzione a celle e nella produzione snella. Rappresentano un modo economico ed efficiente per produrre campioni e prototipi per varie applicazioni. La versatilità di queste presse le rende uno strumento essenziale per scienziati e ingegneri che lavorano su nuovi materiali e prodotti.

In conclusione, gli stampi cilindrici per presse elettriche da laboratorio sono parte integrante di numerosi settori e applicazioni. La loro capacità di fornire uniformità e stabilità ai campioni compattati li rende preziosi nella produzione di gomma, nella metallurgia delle polveri, nella preparazione dei campioni, nei prodotti farmaceutici, nella laminazione e nello stampaggio della plastica. Con il progredire della tecnologia, questi stampi continuano a evolversi, offrendo una precisione e un'efficienza ancora maggiori in vari processi industriali.

Manutenzione e risoluzione dei problemi degli stampi per presse cilindriche

Gli stampi per presse cilindriche sono essenziali per la produzione di pellet uniformi e di alta qualità in vari settori, tra cui quello farmaceutico, ceramico e metallurgico. Una corretta manutenzione e la risoluzione dei problemi sono fondamentali per garantire la longevità e le prestazioni ottimali di questi stampi. Questa sezione fornisce linee guida complete sulla manutenzione degli stampi per presse cilindriche, sui problemi più comuni e su suggerimenti efficaci per la risoluzione dei problemi.

Linee guida per la manutenzione

-

Pulizia regolare:

- Pulizia quotidiana: Dopo ogni utilizzo, pulire accuratamente lo stampo per rimuovere eventuali residui di polvere o detriti. Utilizzare una spazzola morbida e un solvente delicato per evitare di danneggiare la superficie.

- Pulizia profonda settimanale: Smontare lo stampo e pulire ogni componente separatamente. Verificare l'eventuale presenza di usura o danni e, se necessario, sostituirli.

-

Lubrificazione:

- Applicare un sottile strato di lubrificante di alta qualità sulle parti mobili dello stampo. Ciò contribuisce a ridurre l'attrito e a prevenire la ruggine.

- Utilizzare un lubrificante raccomandato dal produttore per garantire la compatibilità e l'efficacia.

-

Ispezione:

- Ispezione quotidiana: Prima di ogni utilizzo, ispezionare lo stampo per individuare eventuali segni visibili di danni, come crepe, ammaccature o usura.

- Ispezione mensile: Eseguire un'ispezione più approfondita, controllando anche l'allineamento dei componenti e il serraggio dei bulloni.

-

Conservazione:

- Conservare lo stampo in un ambiente asciutto e privo di polvere quando non viene utilizzato.

- Coprire lo stampo con un coperchio protettivo per evitare l'accumulo di polvere.

Problemi comuni e suggerimenti per la risoluzione dei problemi

-

Dimensioni incoerenti dei pellet:

- Causa: Distribuzione non uniforme della polvere nella cavità o usura dei componenti dello stampo.

- Soluzione: Assicurarsi che la polvere sia distribuita uniformemente nella cavità e controllare l'usura dei componenti dello stampo. Sostituire le parti usurate.

-

Pellet appiccicati:

- Causa: Lubrificazione insufficiente o elevato contenuto di umidità nella polvere.

- Soluzione: Applicare più lubrificante allo stampo e assicurarsi che la polvere sia asciutta prima della pressatura.

-

Alto tasso di usura:

- Causa: Manipolazione impropria o utilizzo dello stampo oltre la capacità raccomandata.

- Soluzione: Maneggiare lo stampo con cura e assicurarsi che venga utilizzato entro la capacità specificata. Sostituire tempestivamente le parti usurate.

-

Perdite:

- Causa: Bulloni allentati o guarnizioni danneggiate.

- Soluzione: Serrare i bulloni e sostituire le guarnizioni danneggiate. Controllare l'allineamento dei componenti per evitare disallineamenti.

-

Scarsa qualità del pellet:

- Causa: Pressione inadeguata o distribuzione non uniforme della pressione.

- Soluzione: Assicurarsi che venga applicata la pressione corretta e che la pressione sia distribuita uniformemente nello stampo. Se necessario, regolare le impostazioni di pressione.

Tecniche di manutenzione avanzate

-

Manutenzione preventiva:

- Programmare controlli regolari di manutenzione preventiva per identificare e risolvere potenziali problemi prima che si aggravino.

- Tenere un registro di manutenzione per tenere traccia della storia dello stampo e degli eventuali problemi riscontrati.

-

Aggiornamento dei componenti:

- Se lo stampo viene utilizzato di frequente ed è sottoposto a pressioni elevate, si consiglia di passare a componenti più durevoli.

- Consultate il produttore per ottenere raccomandazioni su parti di ricambio di alta qualità.

-

Formazione:

- Assicurarsi che gli operatori siano adeguatamente addestrati all'uso e alla manutenzione dello stampo.

- Fornire regolarmente corsi di aggiornamento per rafforzare le migliori pratiche e affrontare eventuali nuove sfide.

Conclusione

La manutenzione e la risoluzione dei problemi degli stampi per presse cilindriche è essenziale per garantire una produzione costante di pellet di alta qualità. Seguendo le linee guida per la manutenzione e i suggerimenti per la risoluzione dei problemi forniti in questa sezione, è possibile prolungare la durata degli stampi e migliorarne le prestazioni. Ispezioni regolari, pulizia adeguata e sostituzione tempestiva delle parti usurate sono fondamentali per mantenere l'efficienza e l'affidabilità degli stampi per presse cilindriche.

Tendenze e innovazioni future nella tecnologia degli stampi per presse cilindriche

Il settore della tecnologia degli stampi per presse cilindriche è in continua evoluzione, spinta dalla necessità di migliorare l'efficienza, la precisione e la versatilità dei processi produttivi. Le tendenze e le innovazioni emergenti si concentrano sul miglioramento delle capacità degli stampi per presse, in particolare nelle aree delle tecnologie di riscaldamento e dei miglioramenti dei materiali. Questi progressi sono fondamentali per i settori che si basano sulla produzione di grandi volumi di componenti cilindrici, come quello automobilistico, aerospaziale ed elettronico.

Progressi nelle tecnologie di riscaldamento

Una delle tendenze più significative nella tecnologia degli stampi per presse cilindriche è lo sviluppo di sistemi di riscaldamento avanzati. I metodi di riscaldamento tradizionali spesso prevedono l'uso di riscaldatori esterni o di riscaldamento per conduzione, che possono essere inefficienti e lenti. Le innovazioni nel riscaldamento a induzione, ad esempio, offrono una soluzione di riscaldamento più rapida e localizzata. Il riscaldamento a induzione funziona inducendo una corrente elettrica all'interno del materiale, riscaldandolo direttamente dall'interno. Questo metodo riduce significativamente i tempi di riscaldamento e il consumo energetico, rendendolo un'opzione più sostenibile.

Inoltre, l'integrazione di sensori e sistemi di controllo intelligenti nelle tecnologie di riscaldamento consente una gestione precisa della temperatura. Questi sistemi possono monitorare e regolare le temperature in tempo reale, assicurando un riscaldamento uniforme in tutto lo stampo. Questo livello di controllo è essenziale per mantenere la qualità e l'uniformità del prodotto finale, soprattutto nelle applicazioni che richiedono un'elevata precisione, come nella produzione di componenti elettronici.

Miglioramenti dei materiali

Un'altra area critica di innovazione nella tecnologia degli stampi per presse cilindriche è lo sviluppo di materiali avanzati. I materiali tradizionali per stampi, come l'acciaio, pur essendo robusti, possono essere pesanti e soggetti a usura nel tempo. L'introduzione di nuovi materiali, come le leghe ad alta resistenza e i compositi, offre un'alternativa più leggera e durevole. Questi materiali sono in grado di resistere a pressioni e temperature più elevate, il che li rende ideali per le applicazioni ad alta sollecitazione.

Inoltre, l'uso di materiali ceramici negli stampi sta guadagnando terreno. Le ceramiche offrono un'eccellente stabilità termica e resistenza all'usura, rendendole adatte alle applicazioni ad alta temperatura. Inoltre, offrono una migliore precisione dimensionale, fondamentale per la produzione di componenti con tolleranze ristrette. Lo sviluppo di nuovi composti ceramici con proprietà meccaniche migliorate è un'area di ricerca promettente, che potrebbe rivoluzionare l'industria degli stampi.

Sistemi di automazione e controllo

L'integrazione di sistemi di automazione e controllo avanzati è un'altra tendenza significativa nella tecnologia degli stampi per presse cilindriche. I moderni stampi per presse sono dotati di sofisticati sistemi di controllo che consentono un monitoraggio e una regolazione precisi di vari parametri, come pressione, temperatura e spostamento. Questi sistemi possono memorizzare più cicli di stampaggio, ciascuno con un massimo di 24 fasi, consentendo processi altamente personalizzati e ripetibili.

Ad esempio, il sistema di raffreddamento delle moderne presse può essere controllato per far solidificare i materiali termoplastici alla velocità ottimale, garantendo la qualità del prodotto finale. Allo stesso modo, i sistemi digitali di regolazione della pressione forniscono un controllo accurato della forza di chiusura, fondamentale per mantenere l'integrità dello stampo e del prodotto.

Considerazioni ambientali

Anche la sostenibilità ambientale sta guidando l'innovazione nella tecnologia degli stampi per presse cilindriche. I produttori si concentrano sempre più sulla riduzione del consumo energetico e degli scarti durante il processo di stampaggio. Ciò include l'ottimizzazione dei cicli di riscaldamento e raffreddamento per ridurre al minimo il consumo energetico e l'esplorazione dell'uso di materiali riciclabili negli stampi.

In conclusione, il futuro deglistampi a pressa cilindricaè pronto a compiere progressi significativi, guidati dall'esigenza di una maggiore efficienza, precisione e sostenibilità. Le innovazioni nelle tecnologie di riscaldamento, i miglioramenti dei materiali, l'automazione e le considerazioni ambientali sono destinate a trasformare il settore, consentendo la produzione di componenti cilindrici di alta qualità con maggiore velocità e precisione. Con la continua evoluzione di queste tecnologie, esse svolgeranno un ruolo cruciale nel sostenere la crescita e l'innovazione di vari settori industriali in tutto il mondo.

Prodotti correlati

- Pressa Elettrica Riscaldante Cilindrica per Applicazioni di Laboratorio

- Pressa Cilindrica con Scala per Laboratorio

- Pressa idraulica riscaldata con piastre riscaldate manuali integrate per uso in laboratorio

- Pressa Cilindrica per Applicazioni di Laboratorio

- Pressa a Caldo a Doppia Piastra per Laboratorio