Introduzione agli stampi per presse a infrarossi

Gli stampi a infrarossi rappresentano un approccio innovativo nel campo delle applicazioni non di stampaggio, sfruttando la tecnologia avanzata degli infrarossi per rivoluzionare i processi di laboratorio. Questo articolo approfondisce i principi fondamentali degli stampi per pressatura a infrarossi, esplorando il modo in cui la loro integrazione nelle apparecchiature di laboratorio migliora l'efficienza e la precisione. Scopriremo i vantaggi unici che questi stampi offrono, come la riduzione delle fasi di manipolazione e il miglioramento dei risultati, ponendo le basi per una comprensione completa della loro progettazione, dell'impostazione e delle tecniche operative. Unisciti a noi per scoprire le diverse applicazioni e le tendenze future degli stampi per presse a infrarossi, evidenziandone l'importanza in vari settori industriali e di ricerca.

Vantaggi degli stampi per presse a infrarossi nel settore del non-demolding

Gli stampi a infrarossi hanno rivoluzionato il processo di non stampaggio in vari settori, offrendo vantaggi significativi rispetto ai metodi tradizionali. Questi vantaggi includono una maggiore efficienza, una precisione superiore e una riduzione delle fasi di manipolazione, che ne fanno una scelta privilegiata per i produttori di tutto il mondo.

Maggiore efficienza

Uno dei principali vantaggi dell'utilizzo di stampi a infrarossi è il sostanziale aumento dell'efficienza. I metodi tradizionali richiedono spesso lunghi tempi di sinterizzazione e un elevato consumo di energia, che possono richiedere tempo e denaro. Gli stampi a infrarossi, invece, riducono significativamente questi fattori. Ad esempio, il tempo di sinterizzazione può essere ridotto a circa 2,5 ore, con una riduzione di oltre 20 ore rispetto ai metodi tradizionali. Inoltre, il consumo di energia è significativamente inferiore, con una media di circa 700 KW h, molto meno di quanto richiesto dai metodi tradizionali.

Precisione superiore

La precisione è un altro vantaggio fondamentale degli stampi a infrarossi. Questi stampi consentono un controllo più accurato del processo di sinterizzazione, ottenendo prodotti con densità uniforme e deformazioni minime. Questo livello di precisione è fondamentale nei settori in cui l'accuratezza dimensionale è fondamentale. Per esempio, nella fusione dei metalli, gli stampi a infrarossi possono aiutare i pezzi a raggiungere tolleranze più precise, riducendo o addirittura eliminando la necessità di rilavorazioni manuali. In questo modo non solo si risparmia tempo, ma si riduce anche la quantità di materiale di scarto, rendendo il processo produttivo più conveniente.

Riduzione delle fasi di movimentazione

Gli stampi per presse a infrarossi snelliscono anche il processo di produzione, riducendo il numero di fasi di movimentazione necessarie. I metodi tradizionali spesso prevedono più fasi, tra cui preriscaldamento, pressatura e raffreddamento, ognuna delle quali richiede un intervento manuale. Gli stampi a infrarossi, invece, integrano queste fasi in un unico processo continuo. Ciò non solo riduce al minimo il rischio di errore umano, ma accelera anche il ciclo di produzione complessivo. Ad esempio, la possibilità di ottenere un corpo sinterizzato vicino alla densità teorica con porosità prossima allo zero in tempi più brevi è un vantaggio significativo.

Flessibilità di forma e dimensione dei componenti

Un altro vantaggio notevole degli stampi per pressatura a infrarossi è la loro flessibilità nella produzione di un'ampia gamma di forme e dimensioni. La pressatura isostatica, un componente chiave degli stampi a infrarossi, consente di produrre forme e dimensioni complesse, difficili o impossibili da ottenere con altri metodi. Questa flessibilità si estende anche alle dimensioni dei componenti, che vanno da forme massicce di PM da 30 tonnellate quasi nette a parti più piccole e densificanti di meno di 100 grammi. Le dimensioni dei pezzi sono limitate solo dalle dimensioni della camera di pressione isostatica, offrendo ai produttori una versatilità senza precedenti.

Costo-efficacia

Gli stampi per presse a infrarossi sono anche molto convenienti. Il basso costo di attrezzaggio per le piccole serie è un vantaggio significativo rispetto ad altri metodi di produzione. Inoltre, la capacità di incollare metalli dissimili in modo economico è un altro vantaggio. L'incollaggio per diffusione tradizionale può essere costoso, soprattutto quando si lavora con materiali dissimili. Gli stampi a infrarossi, tuttavia, offrono una soluzione più economica, consentendo alle industrie di produrre pezzi unici con un notevole risparmio.

Costi inferiori per gli stampi

Il nuovo metodo di sinterizzazione utilizzato dagli stampi per presse a infrarossi si traduce anche in una riduzione dei costi dello stampo. La temperatura di sinterizzazione ridotta ha un impatto minimo sullo stampo, che può essere utilizzato per 4-5 volte. Se lo stampo può essere estratto dopo il rivestimento, la sua vita utile può essere ancora più lunga. Questo non solo riduce il costo complessivo di produzione, ma garantisce anche un processo produttivo più sostenibile e rispettoso dell'ambiente.

Conclusione

In conclusione, gli stampi a infrarossi per presse offrono una moltitudine di vantaggi negli scenari di non stampaggio. Questi vantaggi includono una maggiore efficienza, una precisione superiore, una riduzione delle fasi di manipolazione, la flessibilità della forma, l'economicità e la riduzione dei costi dello stampo. Sfruttando questi vantaggi, i produttori possono ottenere una maggiore produttività, una migliore qualità del prodotto e una riduzione dei costi operativi, rendendo gli stampi a infrarossi uno strumento indispensabile nella produzione moderna.

Applicazioni degli stampi per presse a infrarossi

Gli stampi per presse a infrarossi hanno rivoluzionato i processi di produzione in vari settori, in particolare in quello della ceramica, dei compositi e della scienza dei materiali. Questi stampi utilizzano la radiazione infrarossa per riscaldare rapidamente i materiali, consentendo un controllo preciso della temperatura e della pressione, fondamentale per ottenere prodotti finali di alta qualità. Questa tecnologia ha trovato ampie applicazioni in diversi settori, ognuno dei quali beneficia delle capacità uniche degli stampi a infrarossi.

Produzione di ceramica

Nell'industria della ceramica, gli stampi a infrarossi sono utilizzati per la produzione di componenti ceramici ad alte prestazioni come il carburo di boro, il diboruro di titanio e il sialon. Questi materiali sono fondamentali per le applicazioni che richiedono un'elevata resistenza termica e meccanica. L'uso di polvere di metallo negli stampi a infrarossi garantisce una conduttività ideale, consentendo un rapido riscaldamento del pezzo. Questo è particolarmente vantaggioso per i materiali che richiedono una breve esposizione alle alte temperature o per quelli che necessitano di un riscaldamento rapido per aumentare la produttività.

La tecnologia di pressatura a caldo diretta, facilitata dagli stampi a infrarossi, consente di sinterizzare i materiali fino alla loro densità finale, ottenendo una precisione vicina alla forma netta. Questo spesso elimina la necessità di una rilavorazione meccanica, il che è particolarmente vantaggioso per i materiali difficili da lavorare. Ad esempio, nel settore dei materiali di attrito, gli stampi a infrarossi svolgono un ruolo importante nella produzione di pastiglie per freni e frizioni sinterizzate. Questi componenti sono essenziali per le applicazioni dei treni ad alta velocità, i motocicli, l'energia eolica, gli ATV, le mountain bike e i macchinari industriali.

Compositi e materiali avanzati

Gli stampi a infrarossi sono fondamentali anche per la produzione di materiali e compositi avanzati. Vengono utilizzati per creare rivestimenti protettivi, paste abrasive, polveri di lucidatura e varie applicazioni di saldatura metallo-ceramica. Le capacità di riscaldamento rapido degli stampi a infrarossi sono particolarmente adatte a processi come la sintesi auto-propagante ad alta temperatura (SHS), dove l'alta efficienza e il risparmio energetico sono fondamentali. Questa tecnologia sta passando dalla fase sperimentale alla produzione industriale, grazie ai suoi vantaggi in termini di efficienza e risparmio energetico.

Ricerca sulla scienza dei materiali

Nel campo della ricerca sulla scienza dei materiali, gli stampi a infrarossi sono utilizzati per varie tecniche di sinterizzazione, tra cui la sinterizzazione a microonde e la sinterizzazione al plasma di scintilla (SPS). La sinterizzazione a microonde, ad esempio, utilizza la perdita dielettrica dei materiali ceramici nei campi elettromagnetici a microonde per ottenere sinterizzazione e densificazione. Questo metodo offre un riscaldamento rapido, una distribuzione uniforme della temperatura interna e migliora notevolmente le proprietà meccaniche. Ha ampie prospettive di applicazione nella preparazione dei materiali ceramici, compresa la produzione di materiali ceramici di livello sub-micronico.

La tecnologia SPS, un altro metodo di sinterizzazione innovativo, introduce la corrente a impulsi CC nel processo di sinterizzazione. Questa tecnologia offre basse temperature di sinterizzazione, brevi tempi di mantenimento e rapide velocità di riscaldamento, rendendola adatta a un'ampia gamma di materiali, tra cui ceramiche ad altissima temperatura e metalli refrattari. L'SPS consente anche la preparazione di materiali funzionalmente graduati e di ceramiche trasparenti nanocristalline, dimostrando la sua versatilità nella ricerca sui materiali avanzati.

Applicazioni ceramiche ad alta temperatura

Anche le applicazioni ceramiche ad alta temperatura, come gli impianti dentali e i componenti ceramici avanzati, traggono vantaggio dagli stampi a pressa a infrarossi. Nella produzione di impianti dentali, i compositi ceramici vengono riscaldati a temperature estremamente elevate con un controllo preciso della temperatura, garantendo che il prodotto finale non si restringa o si distorca. Questo livello di precisione è fondamentale per le applicazioni dentali, dove l'uniformità del materiale ceramico influisce direttamente sulla funzionalità e sulla durata dell'impianto.

In sintesi, gli stampi a infrarossi sono diventati indispensabili in vari settori industriali e di ricerca grazie alla loro capacità di fornire un riscaldamento rapido e controllato e una gestione precisa della temperatura. Dai componenti ceramici ad alte prestazioni ai compositi e ai materiali avanzati, le applicazioni degli stampi a infrarossi continuano ad espandersi, promuovendo l'innovazione e migliorando la qualità dei prodotti finali in diversi settori.

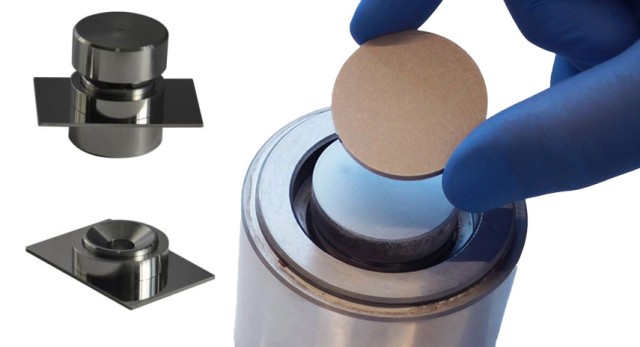

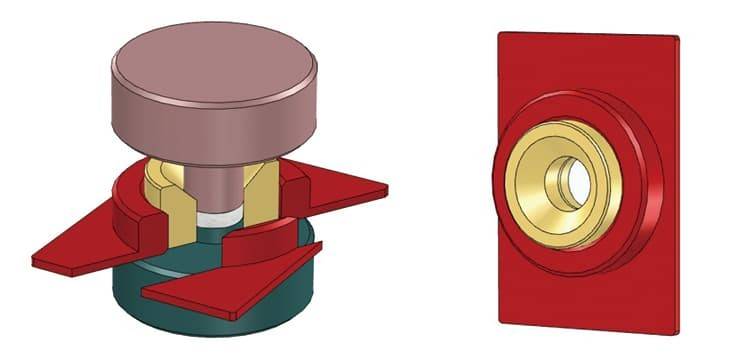

Design e caratteristiche degli stampi per presse a infrarossi

Gli stampi a pressa a infrarossi sono un tipo specializzato di attrezzatura per lo stampaggio che utilizza la tecnologia di riscaldamento a infrarossi per facilitare i processi di non stampaggio. Questi stampi sono progettati con caratteristiche specifiche che ne migliorano la funzionalità, l'efficienza e la sicurezza, rendendoli ideali per varie applicazioni industriali.

I materiali

Gli stampi per presse a infrarossi sono in genere costruiti con materiali di alta qualità in grado di resistere alle alte temperature e alle pressioni del processo di stampaggio. I materiali più comuni sono

- Grafite: Nota per la sua eccellente conducibilità termica e resistenza alle alte temperature, la grafite è spesso utilizzata per stampi che richiedono un controllo preciso della temperatura. È particolarmente adatta per lo stampaggio a caldo di metalli refrattari.

- Superleghe: Questi materiali sono progettati per mantenere l'integrità strutturale in condizioni estreme di temperatura e pressione. Sono comunemente utilizzati negli stampi per lo stampaggio a caldo della maggior parte delle polveri.

- Ceramica: I materiali ceramici offrono un'elevata resistenza termica e sono spesso utilizzati negli stampi in cui sono richieste temperature elevate e resistenza chimica.

Elementi di riscaldamento

Gli elementi riscaldanti degli stampi per pressatura a infrarossi sono fondamentali per ottenere un riscaldamento uniforme e controllato. Questi elementi sono in genere progettati per emettere radiazioni a infrarossi che penetrano nel materiale da stampare, determinando un riscaldamento efficiente e rapido. Le caratteristiche principali degli elementi di riscaldamento includono

- Emettitori a infrarossi: Sono posizionati strategicamente all'interno dello stampo per garantire una distribuzione uniforme del calore. Possono essere regolati per emettere radiazioni infrarosse di lunghezza d'onda specifica, ottimizzando il processo di riscaldamento per diversi materiali.

- Sistemi di controllo della temperatura: I sistemi avanzati di controllo della temperatura consentono una regolazione precisa degli elementi riscaldanti. Ciò garantisce che lo stampo raggiunga e mantenga la temperatura desiderata per tutto il ciclo di stampaggio.

Caratteristiche di sicurezza

La sicurezza è un aspetto fondamentale nella progettazione degli stampi per presse a infrarossi. Sono state incorporate diverse caratteristiche per proteggere sia l'attrezzatura che gli operatori:

- Protezione termica: Vengono utilizzati materiali isolanti per evitare la perdita di calore e proteggere le aree circostanti dalle alte temperature. Ciò include rivestimenti e barriere resistenti al calore intorno allo stampo.

- Sistemi di scarico della pressione: Sono previsti meccanismi per il rilascio sicuro della pressione in caso di sovrapressione. In questo modo si evitano danni allo stampo e si garantisce la sicurezza dell'operatore.

- Spegnimento di emergenza: Gli stampi per presse a infrarossi sono dotati di sistemi di spegnimento di emergenza che possono disattivare rapidamente gli elementi riscaldanti e i sistemi di pressione in caso di emergenza.

Capacità di non stampaggio

Uno dei vantaggi principali degli stampi per presse a infrarossi è la loro capacità di facilitare i processi di non stampaggio. Ciò è possibile grazie a diverse caratteristiche di progettazione:

- Finitura superficiale liscia: Le superfici interne degli stampi sono rifinite meticolosamente per garantire una superficie liscia che riduce al minimo l'adesione del materiale stampato. Ciò consente una facile rimozione del prodotto stampato senza danni.

- Raffreddamento controllato: Un sistema di raffreddamento controllato è integrato nello stampo per solidificare il materiale stampato alla temperatura appropriata prima dello stampaggio. Ciò garantisce che il prodotto mantenga la sua forma e integrità.

- Controllo della pressione: La pressione applicata durante il processo di stampaggio è attentamente regolata per prevenire la deformazione e garantire una compattazione uniforme del materiale. In questo modo si ottiene un prodotto di alta qualità che può essere facilmente rimosso dallo stampo.

Applicazioni

Gli stampi a infrarossi sono versatili e possono essere utilizzati in un'ampia gamma di applicazioni, tra cui:

- Stampaggio di ceramica: Per la produzione di prodotti ceramici di alta qualità con dimensioni precise e superfici lisce.

- Compattazione di polveri metalliche: Per creare parti metalliche dense e uniformi con eccellenti proprietà meccaniche.

- Stampaggio termoplastico: Per lo stampaggio di materiali termoplastici in forme complesse con raffreddamento controllato e sollecitazioni minime.

Conclusione

Gli stampi a infrarossi sono una soluzione sofisticata ed efficiente per vari processi di stampaggio. Le loro caratteristiche di progettazione, tra cui materiali di alta qualità, elementi di riscaldamento avanzati e robuste funzioni di sicurezza, li rendono ideali per ottenere prodotti di alta qualità con il minimo sforzo. Sfruttando le capacità uniche del riscaldamento a infrarossi, questi stampi offrono un metodo affidabile ed economico per i processi di non stampaggio in un'ampia gamma di settori.

Tendenze future della tecnologia degli stampi per presse a infrarossi

La tecnologia degli stampi per presse a infrarossi è pronta a compiere progressi significativi, grazie alle innovazioni nei materiali, all'ottimizzazione dei processi e alle simulazioni computazionali. Questi sviluppi sono destinati a espandere le applicazioni della tecnologia di stampaggio a infrarossi, in particolare in contesti diversi dallo stampaggio.

Innovazioni nei materiali per gli stampi per sinterizzazione

L'attuale standard per gli stampi di sinterizzazione in tecnologie come la sinterizzazione al plasma di scintilla (SPS) è la grafite, grazie alla sua resistenza alle alte temperature e all'eccellente conducibilità elettrica e termica. Tuttavia, gli stampi in grafite soffrono di bassa resistenza, breve durata e potenziale contaminazione dei materiali sinterizzati. Per risolvere questi problemi, la ricerca sta esplorando materiali alternativi come gli stampi in carburo cementato, gli stampi in ceramica conduttiva e gli stampi in fibra di carbonio e grafite. Questi nuovi materiali mirano a garantire una maggiore resistenza, una più lunga riutilizzabilità e una minore contaminazione, migliorando così le prestazioni complessive e l'affidabilità della tecnologia degli stampi a infrarossi.

Progressi nella simulazione a elementi finiti

La simulazione agli elementi finiti si sta affermando come uno strumento fondamentale per comprendere e ottimizzare i processi di sinterizzazione nella tecnologia degli stampi a infrarossi. I metodi tradizionali spesso non riescono ad analizzare con precisione le complesse interazioni all'interno dell'ambiente di sinterizzazione. Software di simulazione come ABAQUS, MATLAB e MSC.MARC consentono di modellare in modo dettagliato le distribuzioni di temperatura e campo elettrico durante il processo di sinterizzazione. Questa capacità consente ai ricercatori di analizzare l'impatto specifico di vari parametri di sinterizzazione e di acquisire una conoscenza più approfondita del meccanismo di sinterizzazione. Tali simulazioni sono preziose per prevedere i risultati dei test e fornire indicazioni teoriche per la produzione, riducendo così la necessità di effettuare prove sperimentali approfondite.

Integrazione con la stampa 3D del metallo e la pressatura isostatica a caldo

L'integrazione della tecnologia di stampaggio a infrarossi con la stampa 3D in metallo e la pressatura isostatica a caldo (HIP) è una tendenza promettente. La stampa 3D in metallo ha rivoluzionato la produzione di geometrie complesse, ma spesso sono necessarie fasi di post-elaborazione come la HIP per eliminare la porosità interna e le microfessure. La combinazione di queste tecnologie forma un pacchetto di processo completo, in particolare per materiali come il titanio e le leghe a base di nichel. Questa integrazione garantisce che i prodotti finali soddisfino i più elevati standard di prestazioni e affidabilità, aprendo nuove possibilità nel settore aerospaziale, automobilistico e in altri settori ad alta tecnologia.

Applicazioni nella ceramica ad alte prestazioni e nei materiali di attrito

La tecnologia di stampaggio a infrarossi sta facendo passi da gigante anche nella produzione di ceramiche e materiali di attrito ad alte prestazioni. Ad esempio, la produzione di bersagli sputtering e di componenti ceramici avanzati come il carburo di boro e il diboruro di titanio è ora possibile con questa tecnologia. La capacità di ottenere elevate velocità di riscaldamento e un controllo preciso della temperatura rende la tecnologia di stampaggio a infrarossi ideale per queste applicazioni. Inoltre, la tecnologia di pressatura diretta a caldo è sempre più utilizzata per la produzione di pastiglie e frizioni sinterizzate, fondamentali per i treni ad alta velocità, i motocicli e le applicazioni industriali. Questi progressi non solo migliorano le prestazioni di questi componenti, ma snelliscono anche il processo di produzione, riducendo i costi e migliorando l'efficienza.

Sistemi di automazione e controllo

Il futuro della tecnologia degli stampi per presse a infrarossi prevede anche progressi nei sistemi di automazione e controllo. Caratteristiche come i sistemi di regolazione digitale della pressione e i dispositivi di raffreddamento controllato stanno diventando standard, consentendo un controllo preciso del processo di stampaggio. Questi sistemi consentono la memorizzazione e l'esecuzione di più cicli di stampaggio, ciascuno con un massimo di 24 fasi, tra cui spostamenti, impostazioni della temperatura e della pressione. Tale precisione e automazione sono essenziali per mantenere costanti qualità e prestazioni in un'ampia gamma di applicazioni.

Conclusione

Il futuro della tecnologia degli stampi per presse a infrarossi è luminoso, con significativi progressi all'orizzonte. Le innovazioni nei materiali, le simulazioni computazionali, l'integrazione con altre tecnologie e i miglioramenti nei sistemi di automazione e controllo sono destinati a espandere le capacità e le applicazioni di questa tecnologia. Con la continua evoluzione di queste tendenze, la tecnologia di stampaggio a infrarossi svolgerà un ruolo sempre più vitale in vari settori, promuovendo l'innovazione e migliorando le prestazioni e l'affidabilità dei componenti critici.

Prodotti correlati

- Stampo a pressa infrarossa senza sformatura per applicazioni di laboratorio

- Pressa piana riscaldata a infrarossi

- Pressa per stampi a infrarossi da laboratorio

- Stampo a pressa anti-crepa per uso di laboratorio

- Presse a Forma Speciale per Laboratorio

Articoli correlati

- Guida alla preparazione dei campioni per l'analisi XRF

- Conoscere la pressatura isostatica a freddo e le sue tipologie

- Tutto quello che c'è da sapere sulla pressa per pellet FTIR

- Funzionamento della pressa per pellet automatica da laboratorio xrf

- Come trasformare in successo la preparazione del campione per l'analisi XRF