Introduzione

CIP (Cold Isostatic Pressing)e Metal Mold Pressing sono due metodi per pressurizzare i materiali utilizzati nella fabbricazione di vari prodotti. Il CIP è un processo che prevede l'applicazione di pressione a un materiale in un contenitore pieno di liquido, mentre il Metal Mold Pressing è un metodo che prevede la pressatura di un materiale tra due stampi. Entrambi i metodi sono utilizzati per creare componenti ad alta densità, ma si differenziano per il livello di complessità richiesto e per il risultato finale. La comprensione di queste differenze può aiutare i produttori a determinare il metodo più adatto alle loro esigenze.

Indice dei contenuti

- Introduzione

- Definizione di CIP e pressatura di stampi in metallo

- Principio del CIP e della pressatura di stampi in metallo

- Confronto tra i processi di pressurizzazione

- Differenze nella distribuzione della densità

- Tipi di lavorazione CIP

- Processo a sacchi umidi

- Processo con sacchi a secco

- Conclusione

Definizione di CIP e pressatura in stampo metallico

Il CIP e la pressatura in stampi metallici sono due metodi popolari utilizzati per produrre prodotti ceramici di alta qualità. Il CIP, o pressatura isostatica a freddo, è una tecnica che prevede la compressione di una polvere in uno stampo utilizzando acqua o olio ad alta pressione. La pressione viene applicata uniformemente in tutte le direzioni, ottenendo un prodotto ceramico denso e privo di difetti. Questo metodo è ideale per produrre forme complesse e pezzi di grandi dimensioni che richiedono elevata resistenza e precisione.

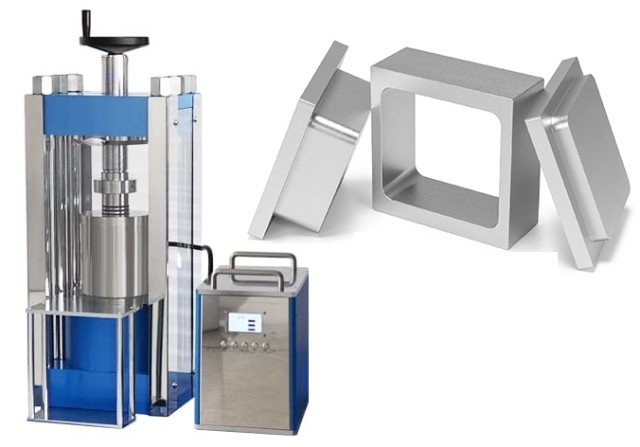

La pressatura in stampo metallico, invece, prevede l'utilizzo di uno stampo metallico per modellare la polvere ceramica nella forma desiderata. Lo stampo viene riempito con la polvere e poi pressato con una pressa idraulica. Questo metodo è adatto alla produzione di forme semplici e di piccoli pezzi che richiedono un'elevata precisione e consistenza. Il prodotto ceramico ottenuto con la pressatura in stampo metallico è spesso meno denso di quello ottenuto con il metodo CIP, ma è comunque di alta qualità.

In linea di principio, il CIP e la pressatura di stampi metallici hanno processi di pressurizzazione diversi. Il CIP applica una pressione isostatica ai materiali utilizzando una pressione liquida, mentre la pressatura in stampi metallici applica solo una pressione monoassiale. Pertanto, il CIP può produrre un prodotto con densità e omogeneità uniformi grazie all'assenza di attriti con lo stampo metallico.

Il CIP è una tecnologia a base di polveri, quasi a forma di rete, per la produzione di componenti in metallo e ceramica. È molto simile a un altro processo noto come lavorazione di stampi metallici. Il CIP funziona in base a un principio proposto da Blaise Pascal. Questo principio è noto come legge di Pascal e afferma che la pressione applicata in un fluido chiuso si trasmette in tutte le direzioni del fluido senza alcuna variazione dell'entità della pressione.

La pressatura di stampi metallici è invece molto simile al CIP. In questo metodo di pressatura, i materiali in polvere vengono riempiti in uno spazio racchiuso dallo stampo metallico e dal punzone inferiore. Quindi, vengono compressi riducendo la distanza tra il punzone superiore e quello inferiore. Le attrezzature per la pressatura di stampi metallici per uso industriale hanno una serie di processi automatizzati, dal riempimento della polvere alla rimozione del corpo stampato.

In sintesi, il CIP e la pressatura di stampi metallici sono due tecniche diverse utilizzate per produrre prodotti ceramici, ciascuna con i suoi vantaggi e svantaggi. La scelta del metodo da utilizzare dipende dai requisiti specifici del prodotto da realizzare. Il CIP è adatto per la produzione di forme complesse e pezzi di grandi dimensioni che richiedono alta resistenza e precisione, mentre la pressatura di stampi metallici è adatta per la produzione di forme semplici e pezzi di piccole dimensioni che richiedono alta precisione e consistenza.

Principio del CIP e della pressatura di stampi metallici

Il CIP e la pressatura di stampi metallici sono due metodi comunemente utilizzati per la produzione di materiali ceramici. La differenza fondamentale tra questi due metodi è il meccanismo utilizzato per modellare la polvere ceramica.

CIP

Il CIP, o pressatura isostatica a freddo, utilizza un fluido pressurizzato per comprimere la polvere ceramica nella forma desiderata. Il processo prevede l'inserimento della polvere in uno stampo flessibile e la successiva immersione in un fluido pressurizzato. La pressione viene applicata uniformemente in tutte le direzioni, ottenendo una densità uniforme e un prodotto di alta qualità. Questa tecnica è più adatta per componenti relativamente grandi e di forma complessa che non possono essere prodotti con altri metodi.

Stampaggio di stampi in metallo

La pressatura in stampo metallico consiste invece nel pressare la polvere ceramica in uno stampo metallico utilizzando una pressa idraulica. Questo metodo è comunemente utilizzato per produrre forme piccole e complesse. Lo stampo metallico viene utilizzato per modellare la polvere di ceramica, quindi il prodotto viene sinterizzato per ottenere un prodotto ad alta densità.

Differenze principali

La differenza principale tra queste due tecniche è che il CIP utilizza un fluido pressurizzato per modellare la polvere di ceramica, mentre la pressatura con stampo metallico utilizza uno stampo metallico. Il CIP è un processo allo stato solido che supera alcune delle sfide associate alla colata, come le proprietà direzionali, la microstruttura non uniforme e i difetti sotto la superficie.

Vantaggi del CIP

Il CIP presenta diversi vantaggi rispetto alla pressatura di stampi metallici. Uno dei vantaggi principali è che consente una maggiore libertà di progettazione, rendendo possibile la produzione di pezzi con sottosquadri, elementi sporgenti o cavità parzialmente chiuse. È anche adatto a pezzi relativamente grandi, con l'unica limitazione delle dimensioni del recipiente di pressione. Inoltre, l'utensile flessibile CIP è riutilizzabile, il che lo rende molto più economico rispetto ad altri processi che richiedono un costoso utensile metallico sacrificale per ogni pezzo.

Vantaggi della pressatura di stampi in metallo

La pressatura di stampi in metallo presenta anche dei vantaggi. È comunemente usato per produrre forme piccole e intricate, il che lo rende ideale per la produzione di massa di componenti come gli isolatori per candele, i componenti speciali per l'usura e gli isolatori elettrici. Inoltre, è un processo relativamente economico, ideale per la complessità delle forme e per le grandi produzioni.

In conclusione, sia il CIP che la pressatura di stampi metallici sono tecniche importanti per la produzione di materiali ceramici di alta qualità. La scelta del metodo da utilizzare dipende dai requisiti specifici del prodotto. Mentre il CIP è più adatto per componenti relativamente grandi e di forma complessa, la pressatura di stampi metallici è migliore per la produzione di forme piccole e intricate. La comprensione dei principi di queste tecniche è essenziale per chiunque lavori nel campo delle apparecchiature da laboratorio.

Confronto tra i processi di pressurizzazione

Introduzione

Nel mondo delle apparecchiature da laboratorio, vengono comunemente utilizzati due metodi di pressurizzazione: CIP (cold isostatic pressing) e pressatura di stampi metallici. Entrambi i metodi sono utilizzati per compattare le polveri in oggetti solidi e densi che possono essere utilizzati come campioni o per ulteriori test.

Applicazione della pressione

La differenza principale tra i due metodi sta nel modo in cui viene applicata la pressione. Nel CIP, la polvere viene posta in un contenitore flessibile e compressa con una pressione uguale da tutte le direzioni, ottenendo una densità uniforme. Nella pressatura in stampo metallico, la polvere viene collocata in uno stampo rigido e compressa con una forza unidirezionale, dando luogo a un gradiente di densità.

Applicazioni preferite

La pressatura in stampi metallici è spesso preferita quando si desidera una forma specifica, mentre il CIP è preferibile quando è necessaria l'uniformità. Inoltre, il CIP è più adatto ai materiali difficili da comprimere o che tendono a rompersi sotto pressione. In generale, la scelta tra CIP e pressatura di stampi metallici dipende dai requisiti specifici dell'esperimento o dell'applicazione.

Vantaggi del CIP

Il CIP offre diversi vantaggi rispetto ad altri processi simili. Uno di questi vantaggi è la sua versatilità. Il CIP può essere utilizzato per produrre forme difficili che non possono essere realizzate con altri metodi. Inoltre, il CIP può essere utilizzato per produrre materiali di grandi dimensioni. L'unica limitazione alle dimensioni dei materiali prodotti con questo metodo è la dimensione del recipiente di pressione.

Vantaggi della pressatura di stampi in metallo

La pressatura di stampi in metallo è preferibile quando si desidera una forma specifica. Questo metodo è spesso utilizzato per la produzione di massa di forme semplici. Inoltre, la pressatura di stampi metallici è spesso più veloce del CIP, in quanto è un processo più semplice.

Applicazioni del CIP in laboratorio

Il CIP è comunemente utilizzato in laboratorio per una serie di applicazioni. Ad esempio, si usa quando si vuole raggiungere una densità più elevata prima della sinterizzazione, quando il pellet continua a sfaldarsi prima di poterlo sinterizzare o quando si ha un rapporto di aspetto elevato. Il CIP si usa anche quando si vuole pressare una forma irregolare come una ciambella o una forma che cambia dimensioni lungo la sua lunghezza.

CIP Wetbag e stampi

La pressatura isostatica a freddo è detta anche "wetbag", perché l'esterno del sacco viene bagnato dal fluido di pressatura. Il CIP richiede un sacchetto appropriato per pressare il campione, ma ci sono molte opzioni piuttosto semplici e a basso costo. Anche i materiali flessibili e sottili, come il lattice e la gomma, sono in grado di resistere a pressioni molto elevate, in quanto non sono particolarmente sollecitati (allungati) sotto questa pressione elevata quando vengono pressati contro qualcosa che non si allunga altrettanto.

Conclusione

Sia il metodo CIP che la pressatura di stampi metallici presentano vantaggi e svantaggi. La scelta del metodo da utilizzare dipende dai requisiti specifici dell'esperimento o dell'applicazione. Tuttavia, il CIP è più versatile e preferibile quando è necessaria l'uniformità. La pressatura di stampi metallici è preferibile quando si desidera una forma specifica o per la produzione di massa di forme semplici.

Differenze nella distribuzione della densità

I due metodi più comuni per la produzione di parti ceramiche o metalliche dense sono il CIP (Cold Isostatic Pressing) e il Metal Mold Pressing. La differenza principale tra questi due metodi è il modo in cui la polvere viene compressa, che determina differenze nella distribuzione della densità nel pezzo finale.

CIP

Nel CIP, la polvere viene inserita in uno stampo di gomma e sottoposta a compressione isostatica ad alta pressione da tutte le direzioni. In questo modo si ottiene una distribuzione uniforme della densità in tutto il pezzo. L'assenza di attrito sulle pareti, dato che la pressione viene applicata da tutte le direzioni, produce compatti con struttura granulometrica e densità praticamente uniformi, indipendentemente dalla forma. Il CIP è preferibile quando è richiesta una distribuzione uniforme della densità.

Pressatura di stampi metallici

Nella pressatura in stampo metallico, invece, la polvere viene compattata ad alta pressione in uno stampo metallico, determinando un gradiente di densità sul pezzo. La densità più alta si trova al centro del pezzo, mentre la densità diminuisce verso i bordi. Questo perché le particelle di polvere vicino ai bordi dello stampo subiscono una pressione minore rispetto a quelle al centro. Le polveri con morfologia irregolare sono generalmente preferite per il CIP, che aumenta la resistenza al verde. Tuttavia, nella pressatura di stampi metallici, sono state utilizzate con successo sia polveri grossolane che fini.

Confronto

La scelta tra questi due metodi dipende dalle proprietà desiderate del prodotto finale. Il CIP è preferibile quando è richiesta una distribuzione uniforme della densità. La pressatura in stampo metallico è comunemente utilizzata quando si desidera un gradiente di densità. Il comportamento di densificazione delle polveri metalliche durante il CIP e, di conseguenza, la qualità del pezzo finale, sono influenzati dalle caratteristiche morfologiche e meccaniche delle polveri metalliche.

In conclusione, sia il CIP che la pressatura di stampi metallici presentano vantaggi e svantaggi e la scelta del metodo appropriato dipende dall'applicazione specifica. Il CIP è preferibile quando è richiesta una distribuzione uniforme della densità, mentre la pressatura in stampo metallico è comunemente utilizzata quando si desidera un gradiente di densità.

Tipi di lavorazione CIP

Quando si tratta di produrre attrezzature da laboratorio di alta qualità utilizzando il processo CIP, esistono due tipi principali di metodi di lavorazione: la pressatura isostatica a caldo (HIP) e la pressatura isostatica a freddo (CIP).

Pressatura isostatica a caldo (HIP)

La pressatura isostatica a caldo è un processo che utilizza temperature e pressioni elevate per consolidare le polveri metalliche in parti solide. Implica l'uso di un'atmosfera di argon o di altre miscele di gas riscaldate fino a 3.000º F e pressurizzate fino a 100.000 psi per trasformare polveri e altri materiali in metalli, plastiche e ceramiche preformate e dense. L'HIP è utilizzato per creare materiali ad alta densità, il che lo rende ideale per la produzione di parti che richiedono elevata forza, tenacità e resistenza all'usura. L'HIP è comunemente utilizzato nella produzione di ceramiche ad alte prestazioni, ferriti e carburi cementati, nella formatura a rete di superleghe a base di nichel e polveri di titanio, nella compattazione di acciaio per utensili ad alta velocità, nell'incollaggio per diffusione di materiali simili e dissimili e nell'eliminazione dei vuoti nelle fusioni aerospaziali.

Pressatura isostatica a freddo (CIP)

La pressatura isostatica a freddo è un processo che prevede la compressione di polveri metalliche in parti solide utilizzando una pressione elevata da tutte le direzioni. La polvere viene collocata in uno stampo di gomma e quindi sottoposta a una pressione elevata da tutte le direzioni, ottenendo una densità e una forma uniformi. Il CIP viene utilizzato per creare materiali più porosi e leggeri. A differenza dell'HIP, il CIP viene utilizzato per creare parti che richiedono una minore densità e una maggiore uniformità. Il CIP è utilizzato in vari settori, tra cui gli impianti medici e le cartucce filtranti in acciaio inossidabile.

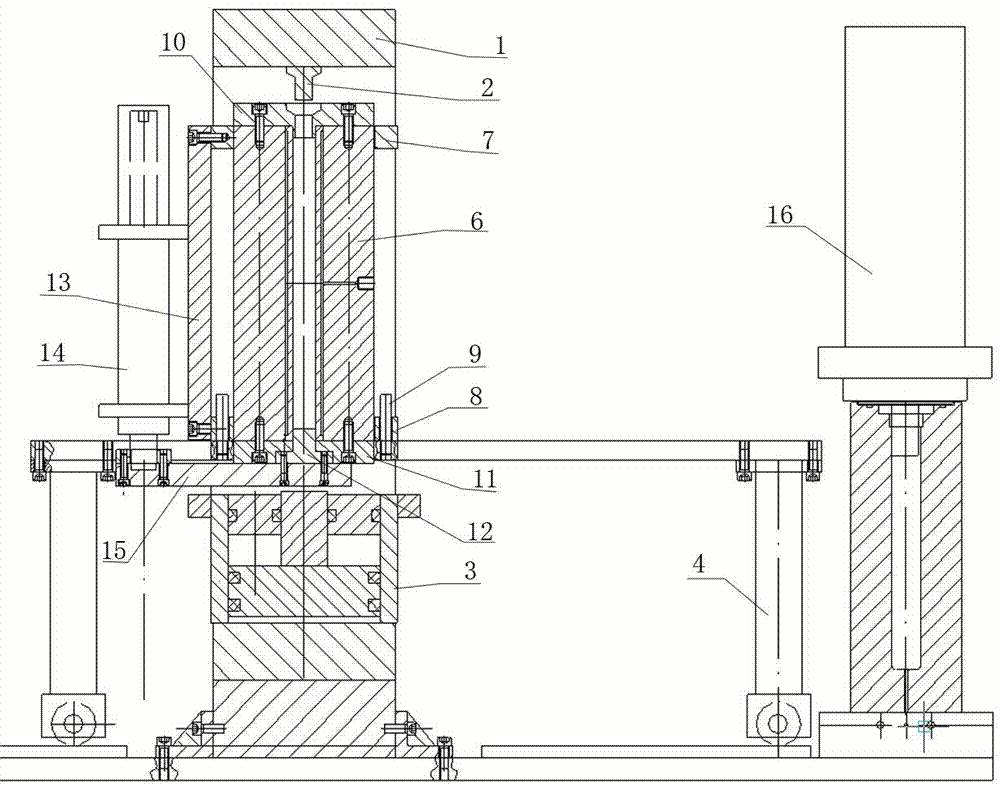

Lavorazione in sacchi umidi

Nella pressatura isostatica a freddo dei sacchi umidi (CIP), il materiale viene preformato e poi sigillato in un sacco flessibile o in uno stampo. Il sacco viene inserito in un fluido idraulico (ad esempio, olio o acqua) in un recipiente a pressione. Al fluido viene applicata una pressione, solitamente compresa tra 10.000 e 60.000 psi, che viene distribuita uniformemente sul materiale. Questo metodo contribuisce a ridurre la distorsione, a migliorare l'accuratezza e a ridurre il rischio di intrappolamento di aria e di vuoti.

Lavorazione dei sacchi a secco

Nella pressatura isostatica a freddo dei sacchi a secco (CIP), il materiale viene collocato in uno stampo e sottoposto a una pressione elevata da tutte le direzioni. A differenza della lavorazione a sacchi umidi, in questo metodo non viene utilizzato alcun fluido idraulico. Lo stampo viene collocato in una camera e pressurizzato per creare una densità e una forma uniformi.

Pressatura isostatica a caldo (WIP)

La pressatura isostatica a caldo è un processo che prevede la compressione di polveri metalliche in pezzi solidi a una temperatura di circa 200-400°C. Il WIP è utilizzato per creare pezzi che richiedono una densità maggiore rispetto al CIP, ma minore rispetto all'HIP. È comunemente utilizzato nella produzione di componenti per applicazioni mediche, aerospaziali e automobilistiche.

In conclusione, sia il CIP che l'HIP sono metodi efficaci per produrre apparecchiature di laboratorio di alta qualità. La scelta del metodo dipende dalle esigenze specifiche del prodotto da produrre, oltre che da fattori quali i costi e i tempi di produzione. È importante collaborare con un produttore di apparecchiature da laboratorio affidabile che abbia esperienza con entrambi i metodi e che possa aiutarvi a prendere la decisione migliore per le vostre esigenze specifiche.

Processo con sacchi umidi

CIP e Metal Mold Pressing sono due metodi comunemente utilizzati per la produzione di parti in ceramica e metallo. Il processo Wet Bag è un'applicazione specifica di questi metodi, in cui un impasto di polvere di ceramica o di metallo viene versato in un sacchetto flessibile e poi sottoposto ad alta pressione per comprimere la polvere in una forma solida.

Panoramica del processo Wet Bag

Il processo Wet Bag è particolarmente adatto alla produzione di pezzi con un elevato livello di purezza e uniformità. Elimina la necessità di leganti o additivi che possono influire sulle proprietà del prodotto finale. Il processo prevede diverse fasi:

- Progettazione dell'utensile: Un utensile o "sacchetto" viene realizzato in materiale elastomerico e progettato in base alla forma del pezzo finale, tenendo conto del ritiro durante il processo.

- Caricamento della polvere: Nell'utensile viene inserita una quantità specifica di polvere metallica, calcolata in base alla densità apparente e di impaccamento della polvere utilizzata.

- Compattazione: L'utensile viene temporaneamente chiuso con un tappo e vibrato delicatamente per consentire alle particelle di polvere di riconfigurarsi e impacchettarsi. Una volta raggiunta la densità di impaccamento, la polvere diminuisce di volume e il tappo viene spinto completamente contro la polvere per compensare il volume ridotto. Il sacchetto viene quindi sigillato.

- Pressatura isostatica: La polvere incapsulata viene posta all'interno di un recipiente a pressione riempito con un fluido idraulico, che aumenta la pressione per comprimere la polvere in modo isostatico. La polvere viene lasciata sotto la pressione di picco per un breve periodo di sosta che consente alle particelle di polvere di consolidarsi.

- Rilascio della pressione: La pressione viene rilasciata gradualmente, in modo che l'utensile flessibile si ritragga alla sua forma originale, mentre la polvere si trasforma da un aggregato sciolto in un compatto parzialmente denso.

- Estrazione del pezzo: Il pezzo consolidato viene estratto dall'utensile con una densità tipica del 75-85%, fornendo una resistenza verde sufficiente a consentire una manipolazione accurata e il trasferimento al processo successivo. La successiva post-lavorazione mira a consolidare il pezzo verde fino alla densità completa.

Vantaggi e limiti

Il processo Wet Bag presenta diversi vantaggi rispetto ad altri metodi. È una tecnica di lavorazione allo stato solido che produce pezzi con microstruttura uniforme, complessità di forma e basso costo di attrezzaggio. È scalabile e consente di produrre pezzi di forma quasi netta con uno scarto minimo di materiale. Il processo è adatto alla produzione di pezzi di grandi dimensioni ed è in grado di produrre pezzi con densità più elevate rispetto ad altre tecniche.

Tuttavia, il processo Wet Bag presenta alcune limitazioni. È relativamente manuale e limitato alla lavorazione di alcuni tipi di polveri. Anche la capacità e il volume del recipiente sono limitati, il che può influire sulle dimensioni e sulla forma dei pezzi che possono essere prodotti.

In conclusione, il processo Wet Bag è un metodo versatile ed efficace per produrre parti in ceramica e metallo di alta qualità con un elevato livello di purezza e uniformità. La scelta tra CIP e Metal Mold Pressing dipenderà dai requisiti specifici del pezzo da produrre ed è importante considerare attentamente i vantaggi e i limiti di ciascun metodo.

Processo con sacco a secco

Il processo Dry Bag è un metodo per modellare la polvere riempita in uno stampo di gomma di formatura trasmettendo la pressione attraverso uno stampo di gomma di pressatura nel recipiente ad alta pressione. Questo metodo è adatto alla produzione di massa di prodotti semplici e di varietà limitate, grazie al suo funzionamento automatico che consente di risparmiare lavoro.

Due sistemi di processo per sacchi a secco

Il processo dei sacchi a secco è classificato in due sistemi: il sistema di pressurizzazione circonferenziale + assiale e il sistema di pressurizzazione circonferenziale. Il sistema di pressurizzazione circonferenziale + assiale applica la pressione dalle superfici esterne dello stampo e dalla superficie superiore dello stampo in gomma pressante a forma di cappuccio. Il sistema di pressurizzazione circonferenziale, invece, applica la pressione solo dalle superfici esterne dello stampo di gomma di formatura attraverso uno stampo cilindrico di gomma di pressatura. Tuttavia, a causa della proprietà fluida della polvere, la pressione applicata al green compact è quasi uguale alla pressione isostatica.

Processo con sacco a secco e processo con sacco a umido

I due metodi di isopressatura sono il Dry Bag Process e il Wet Bag Process. L'isopressatura a sacco umido prevede la compattazione di una polvere in uno stampo elastomerico sigillato e completamente immerso in un fluido pressurizzato. L'isopressatura a sacco umido è utilizzata per la produzione di bassi volumi di pezzi speciali, per la prototipazione e per la ricerca e lo sviluppo. Nella pressatura a secco, lo stampo elastomerico è parte integrante della pressa isostatica. Come tale, la pressione applicata è per lo più biassiale. Uno dei principali vantaggi della pressatura a secco è che può essere automatizzata per la produzione di grandi volumi, come nel caso della produzione di isolatori per candele.

Vantaggi del processo con sacchi a secco

La pressatura isostatica con sacco a secco è un metodo efficiente per la produzione di articoli in metallo duro relativamente piccoli con geometria assialsimmetrica. La pressione è generata da una pompa ad alta pressione e viene trasmessa allo stampo elastico di pressatura riempito di polvere di WC-Co in senso radiale attraverso una membrana installata nel foro della camera di pressatura. Il principale vantaggio delle presse a secco è la possibilità di automatizzarle, consentendo la produzione in serie o in semimassa a costi contenuti di articoli in metallo duro con geometria complessa, ad esempio aste, tubi, boccole, sfere, pistoni, punte, viti, ugelli, ecc. Con l'ausilio della pressatura isostatica a secco, è anche possibile pressare compatti verdi cavi di forma quasi netta con dimensioni esterne e interne precise, riducendo in modo significativo la lavorazione di tali compatti verdi, con conseguente riduzione della produzione di trucioli.

Componenti delle presse per sacchi a secco

Le presse per sacchi a secco sono generalmente costituite da un telaio di pressatura, un recipiente di pressione, un sistema di cambio dello stampo di pressatura, una potente pompa a pressione dell'olio, un dispositivo di pulizia e un moderno sistema di controllo computerizzato.

In conclusione, il processo con sacchi a secco è un metodo economico ed efficiente per produrre attrezzature da laboratorio di alta qualità. La sua capacità di essere automatizzato per la produzione di alti volumi lo rende una scelta ideale per la produzione di massa di prodotti semplici e di varietà limitata. Le presse per sacchi a secco sono anche in grado di produrre compatti verdi cavi di forma quasi netta con dimensioni esterne e interne precise. Il processo è adatto alla produzione di articoli in metallo duro relativamente piccoli con geometria assialsimmetrica.

Conclusione

Entrambi CIP e la pressatura di stampi metallici sono entrambi metodi efficaci per produrre prodotti di alta qualità con una precisa distribuzione della densità, ma differiscono nell'approccio. Il CIP offre un'opzione più economica e flessibile, consentendo la produzione di forme e design complessi con scarti minimi. La pressatura di stampi in metallo, invece, è più adatta a produrre grandi quantità di geometrie semplici con elevata precisione e uniformità. In definitiva, la scelta tra i due metodi dipende dalle esigenze e dai requisiti specifici dell'applicazione.

Prodotti correlati

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Macchina per pressa isostatica a freddo da laboratorio elettrica divisa per pressatura isostatica a freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

Articoli correlati

- Pressatura isostatica a freddo (CIP): Un processo collaudato per la produzione di parti ad alte prestazioni

- Conoscere la pressatura isostatica a freddo e le sue applicazioni

- Pressatura isostatica a freddo: Una panoramica e le sue applicazioni industriali

- Pressa isostatica a freddo elettrica da laboratorio (CIP): Applicazioni, vantaggi e personalizzazione

- Capire il metodo di pressatura isostatica a freddo per i materiali in polvere