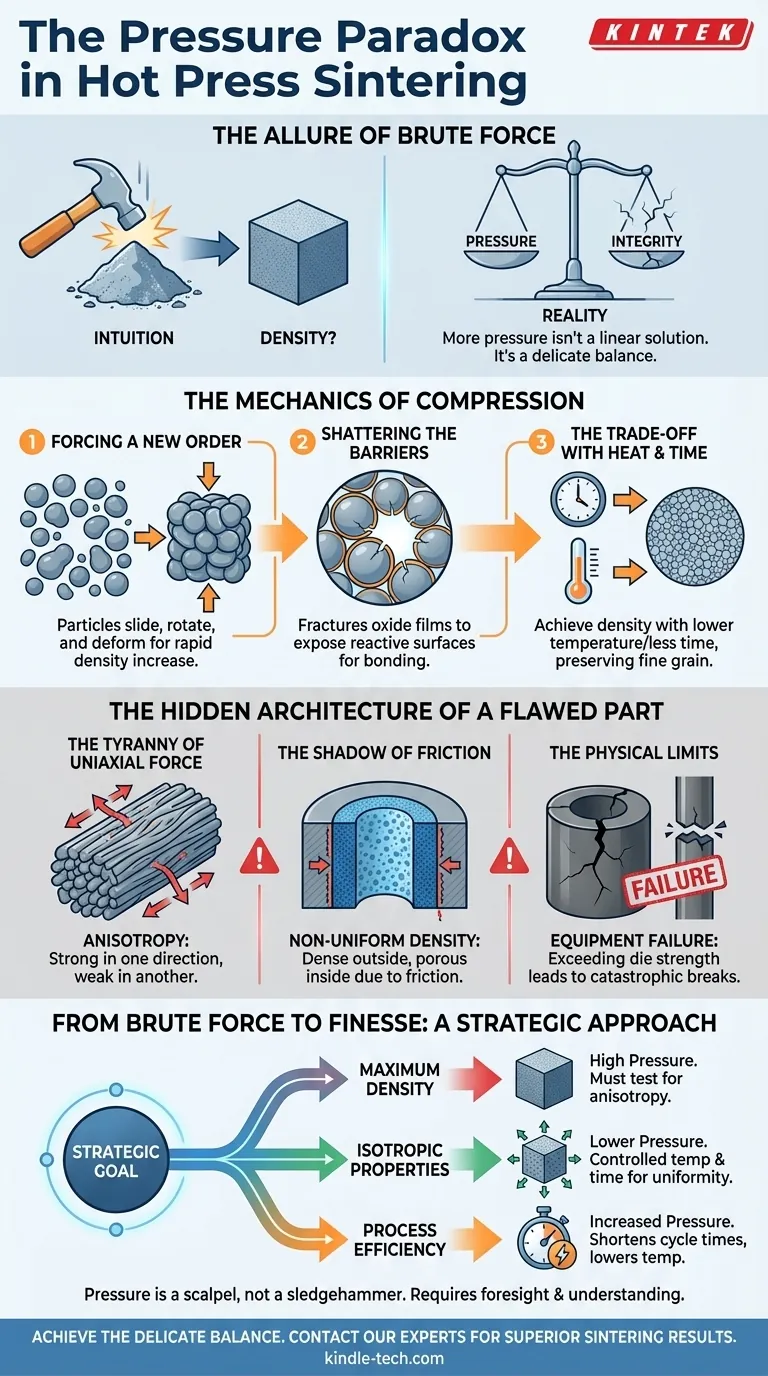

Il fascino della forza bruta

Di fronte a una sfida di consolidamento, l'istinto umano è semplice: applicare più forza. Se vuoi compattare qualcosa di più, stringi più forte. Questa intuizione ci serve bene nella vita di tutti i giorni, ma nel mondo preciso della scienza dei materiali, è sia uno strumento potente che una trappola pericolosa.

Nella sinterizzazione a pressa calda, la pressione è la leva principale che tiriamo per trasformare la polvere sciolta in un componente denso e solido. Sembra una soluzione lineare: più pressione dovrebbe produrre una parte migliore. La realtà, tuttavia, è un paradosso delicato. La pressione accelera il viaggio verso la densità, ma può introdurre silenziosamente difetti strutturali profondi che compromettono l'integrità del prodotto finale.

Padroneggiare questo processo non riguarda la massimizzazione della forza; riguarda la comprensione delle sue complesse conseguenze.

La meccanica della compressione: cosa fa effettivamente la pressione

Applicare un'immensa pressione a un compattato di polvere non è solo una compressione grezza. È un intervento mirato che altera fondamentalmente la fisica del consolidamento a livello microscopico.

Forzare un nuovo ordine

All'inizio del ciclo, la polvere è una collezione disordinata di particelle e vuoti. L'aumento della pressione agisce come una forza travolgente, causando lo scivolamento, la rotazione e il riarrangiamento delle particelle in una struttura più compatta. Mentre la forza continua, induce deformazione plastica, cambiando letteralmente la forma delle particelle per eliminare gli spazi vuoti rimanenti. Questo è il beneficio della forza bruta: un aumento rapido e drammatico della densità.

Frantumare le barriere

Quasi ogni particella di polvere è avvolta da un film di ossido sottile come un capello, passivo. Questo strato è nemico di un legame forte. L'alta pressione crea un'immensa sollecitazione nei punti di contatto tra le particelle, fratturando fisicamente questi gusci fragili. Questo atto di distruzione è cruciale, poiché espone superfici fresche e altamente reattive che possono formare potenti legami metallurgici o ceramici, creando una parte veramente monolitica.

Il compromesso con calore e tempo

Pressione, temperatura e tempo sono indissolubilmente legati. Aumentando la pressione, è spesso possibile raggiungere la densità desiderata a una temperatura inferiore o in meno tempo. Questo è più di un semplice guadagno di efficienza. Temperature più basse possono prevenire la crescita indesiderata dei grani, preservando la microstruttura a grani fini che spesso conferisce resistenza e tenacità superiori al materiale finale.

L'architettura nascosta di una parte difettosa

I problemi più pericolosi in ingegneria sono quelli che non puoi vedere. Mentre la pressione eccessiva fornisce densità, può costruire un'architettura difettosa nel nucleo stesso del tuo componente.

La tirannia della forza uniassiale

La pressatura a caldo è tipicamente un'azione unidimensionale: la forza viene applicata da una singola direzione. Questo può persuadere particelle non sferiche ad allinearsi come tessere di domino cadute, perpendicolarmente alla direzione di pressatura.

Il risultato è l'anisotropia. Il materiale sviluppa una "venatura", molto simile al legno. Può essere incredibilmente resistente se testato lungo un asse ma sorprendentemente debole lungo un altro. Questa caratteristica nascosta può portare a guasti inaspettati e catastrofici nelle applicazioni del mondo reale.

L'ombra dell'attrito

La pressione non viene trasmessa perfettamente attraverso una massa di polvere. Mentre il pistone della pressa si muove, l'attrito tra la polvere e le pareti della matrice crea un gradiente di pressione. La forza è più forte vicino al pistone e più debole in profondità nel nucleo del componente.

Questo può creare una parte densa all'esterno ma porosa all'interno: una pericolosa illusione di integrità strutturale. Questa densità non uniforme è un difetto comune ma spesso trascurato.

I limiti fisici dei tuoi strumenti

Infine, c'è la semplice e implacabile realtà della fisica. La tua pressa ha una forza massima nominale e, cosa più critica, la tua matrice di grafite ha una resistenza alla compressione finita. La tentazione di spingere i limiti può essere alta, ma superarli comporta un guasto catastrofico dello stampo: un contrattempo costoso e dispendioso in termini di tempo.

Dalla forza bruta alla finezza: un approccio strategico

La pressione ottimale non è una costante universale ma una scelta strategica dettata dal tuo obiettivo finale. La domanda non è "Quanta pressione posso applicare?", ma "Cosa sto cercando di ottenere?"

-

Per la massima densità: Se l'ottenimento della più alta densità teorica possibile è l'unica priorità, utilizza la pressione più alta che la tua attrezzatura e la tua matrice possono sopportare in sicurezza. Tuttavia, devi essere preparato a testare rigorosamente e mitigare l'anisotropia risultante.

-

Per proprietà isotrope: Se l'uniformità in tutte le direzioni è non negoziabile, è richiesto un approccio più paziente. Favorisci una pressione inferiore combinata con temperatura e tempo meticolosamente controllati per consentire una densificazione più uniforme.

-

Per l'efficienza del processo: Se la produttività e il risparmio energetico sono i principali motori, aumentare la pressione è un modo molto efficace per ridurre i tempi di ciclo e diminuire la temperatura di sinterizzazione richiesta.

La pressione dovrebbe essere trattata come un bisturi, non come un maglio. È uno strumento preciso per manipolare il consolidamento dei materiali e la sua applicazione di successo richiede lungimiranza e una profonda comprensione dei compromessi.

Raggiungere questo delicato equilibrio di forza, calore e tempo richiede attrezzature sia potenti che precise. Avere una pressa a caldo affidabile e materiali di consumo di alta qualità garantisce che i parametri che imposti siano le condizioni che il tuo materiale sperimenta effettivamente, permettendoti di passare dalla teoria a un componente finito impeccabile. Se stai cercando di perfezionare il tuo processo di sinterizzazione per ottenere risultati superiori, Contatta i nostri esperti.

Guida Visiva

Prodotti correlati

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio per Scatola Sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Articoli correlati

- Forno a caldo sottovuoto: una guida completa

- Guida completa ai forni di sinterizzazione al plasma di scintilla: Applicazioni, caratteristiche e vantaggi

- Forno a vuoto per molibdeno: sinterizzazione ad alta temperatura e applicazioni avanzate

- La Fisica della Perfezione: Perché il Vuoto è lo Strumento Più Potente dello Scienziato dei Materiali

- Sconfiggere il Vuoto: Il Potere Silenzioso della Pressatura a Caldo Sottovuoto