Introduzione alla brasatura in forno a vuoto

Scoprite l'evoluzione dellabrasatura sotto vuoto dagli anni '40, le sue applicazioni iniziali nell'elettronica e la successiva espansione in settori come l'aviazione e la petrolchimica. La brasatura in forno a vuoto ha rivoluzionato la giunzione dei materiali, offrendo vantaggi impareggiabili come una maggiore resistenza alla corrosione, l'economicità e condizioni di produzione prive di inquinamento. Questa guida completa approfondisce i principi alla base dei forni di brasatura sottovuoto, le loro eccezionali caratteristiche e l'ampia gamma di settori e applicazioni in cui sono indispensabili. Scoprite con noi i vantaggi, le applicazioni e le tecniche di brasatura sottovuoto.

Vantaggi della brasatura sotto vuoto

Scoprite gli impareggiabili vantaggi della brasatura sottovuoto, tra cui una maggiore resistenza alla corrosione, l'economicità e le condizioni di produzione prive di inquinamento.

La brasatura sottovuoto offre vantaggi significativi rispetto ad altri metodi di riscaldamento, rendendola una scelta preferenziale per diverse applicazioni industriali. Ecco un'analisi più approfondita dei vantaggi principali:

Giunti puliti e privi di flusso

Uno dei vantaggi più evidenti della brasatura sottovuoto è la produzione di giunti puliti e privi di flusso con superfici prive di ossidi. Ciò si traduce in giunti brasati di alta qualità, con vuoti minimi ed eccellenti proprietà meccaniche. Senza l'uso di flussante, la brasatura sottovuoto elimina la potenziale contaminazione e la necessità di processi di pulizia post-brasatura.

Migliore resistenza alla corrosione

Poiché la brasatura sotto vuoto opera in un ambiente controllato e privo di contaminanti, i giunti risultanti sono lucidi, brillanti e puliti. Questo ambiente migliora la resistenza alla corrosione dei componenti brasati, garantendo longevità e affidabilità in varie applicazioni.

Controllo preciso della temperatura

La brasatura sottovuoto consente un controllo preciso della temperatura durante tutto il processo di brasatura, permettendo di unire materiali con punti di fusione diversi. Questo controllo preciso assicura un riscaldamento e un raffreddamento uniformi, riducendo le tensioni residue nelle parti brasate e mantenendone l'integrità e la resistenza.

Versatilità nella giunzione dei materiali

La brasatura sottovuoto è adatta per unire materiali dissimili, come la ceramica al metallo, ampliando la sua applicabilità in un'ampia gamma di settori. Questa versatilità apre la strada a progetti innovativi e assemblaggi complessi.

Risparmio di tempo e costi

La possibilità di eseguire più processi, tra cui la brasatura, il trattamento termico e l'indurimento per invecchiamento, in un unico ciclo di forno consente di risparmiare tempo e ridurre i costi di produzione. La brasatura sottovuoto offre efficienza e convenienza, soprattutto per gli scenari di produzione ad alto volume.

Maggiore controllo e ripetibilità del processo

Con la brasatura sottovuoto, ogni fase del ciclo di riscaldamento e raffreddamento può essere controllata con precisione, ottenendo risultati di brasatura costanti e ripetibili. Questo livello di controllo del processo garantisce la qualità e l'affidabilità del prodotto finale, soddisfacendo i rigorosi standard industriali.

Distorsione e movimento minimi

La distribuzione uniforme della temperatura nella brasatura sotto vuoto riduce al minimo la distorsione o il movimento delle parti brasate, rendendola ideale per assemblaggi di alta precisione. Ciò garantisce l'accuratezza dimensionale e il mantenimento delle tolleranze desiderate nei componenti finiti.

In conclusione, la brasatura sottovuoto si distingue come un metodo di giunzione superiore che offre numerosi vantaggi, tra cui giunzioni pulite e prive di flussante, maggiore resistenza alla corrosione, controllo preciso della temperatura, versatilità dei materiali di giunzione, risparmio di tempo e di costi, maggiore controllo e ripetibilità del processo e distorsione minima. La sua diffusa adozione in diversi settori industriali ne sottolinea l'importanza e l'efficacia nei moderni processi produttivi.

Informazioni sui forni per brasatura sottovuoto

Il forno di brasatura sottovuoto è un'apparecchiatura industriale cruciale utilizzata nel processo di lavorazione dei metalli. Crea un ambiente pulito e privo di ossigeno per unire pezzi di metallo utilizzando un metallo d'apporto con una temperatura di fusione inferiore a quella dei metalli di base. Questo processo garantisce giunzioni forti e affidabili ed è ampiamente utilizzato in varie applicazioni, tra cui gruppi di riscaldamento e raffreddamento, componenti di aerei, dispositivi medici e componenti strutturali.

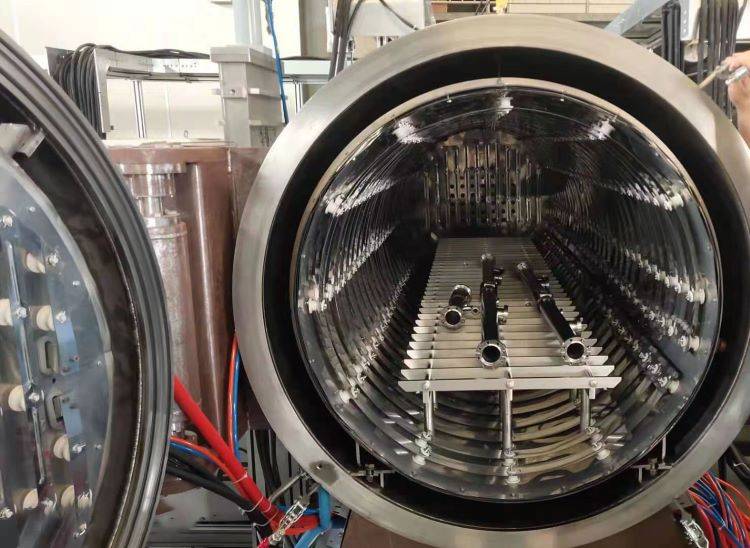

Funzionamento e struttura

Il forno di brasatura sottovuoto funziona creando il vuoto all'interno della camera per eliminare l'ossigeno e altri gas che potrebbero interferire con il processo di brasatura. Utilizza una camera di riscaldamento a doppia parete, un sofisticato sistema di vuoto e un'interfaccia di facile utilizzo. Il forno raggiunge un'eccezionale uniformità di temperatura, un riscaldamento efficiente e una struttura robusta per garantire una lunga durata e affidabilità in ambienti difficili.

Principio

Il forno è composto da un involucro, un rivestimento, un elemento riscaldante, un vassoio per il materiale, un sistema di vuoto e un sistema di controllo elettronico. Utilizza una pompa per vuoto a tre stadi, comprendente un'unità per il vuoto, una pompa a diffusione d'olio, una pompa Roots, una pompa meccanica, una valvola a deflettore pneumatica e una valvola a farfalla manuale. Gli elementi riscaldanti sono costituiti da fili di ferro-cromo-alluminio disposti a spirale per un riscaldamento uniforme.

Vantaggi

Il forno di brasatura sottovuoto offre diversi vantaggi, tra cui la produzione di giunti di alta qualità con vuoti minimi e proprietà meccaniche eccellenti. Elimina la necessità di disossidanti, riduce l'ossidazione e le incrostazioni, consente un controllo preciso della temperatura per unire materiali con punti di fusione diversi ed è adatto ad assemblaggi complessi. Inoltre, è un processo ecologico con una produzione minima di rifiuti.

Principi di funzionamento dei forni a vuoto

Un forno a vuoto opera in un ambiente a bassa pressione senza ossigeno e altri gas reattivi. Utilizza elementi di riscaldamento come il riscaldamento a resistenza, a induzione o a radiazione per generare e controllare le temperature. Il forno svolge diverse funzioni, tra cui la tempra sotto vuoto, la brasatura, la sinterizzazione e l'applicazione del magnetismo ai materiali metallici.

Applicazioni della tecnologia dei forni per brasatura sottovuoto

La tecnologia della brasatura sottovuoto si è evoluta in modo significativo dalla sua nascita negli anni '40, diventando un metodo di saldatura fondamentale in diversi settori. Inizialmente utilizzata nel settore dell'elettronica per la brasatura di parti in rame e acciaio inossidabile, la sua applicazione si è rapidamente estesa a settori critici come l'aviazione, l'energia atomica e la produzione di scambiatori di calore a piastre in acciaio inossidabile.

Vantaggi della brasatura sottovuoto

-

Maggiore resistenza alla corrosione: La brasatura sottovuoto elimina la necessità di utilizzare il flussante, migliorando così in modo sostanziale la resistenza alla corrosione dei prodotti. L'eliminazione dell'uso del flussante non solo riduce l'inquinamento, ma abbatte anche i costi associati alle apparecchiature per il trattamento dell'inquinamento, favorendo condizioni di produzione più sicure.

-

Risparmio sui costi: L'assenza di flussante nella brasatura sottovuoto si traduce in un sostanziale risparmio di costosi flussanti metallici. Inoltre, l'eliminazione di complesse procedure di pulizia del flusso riduce ulteriormente i costi di produzione.

I forni sottovuoto sono strumenti indispensabili per vari processi, tra cui la ricottura, la brasatura, la sinterizzazione e il trattamento termico, e offrono un'elevata coerenza e un inquinamento minimo.

Settori che utilizzano i forni a vuoto

Aviazione/Aerospaziale

Il settore della produzione aerospaziale richiede una tecnologia all'avanguardia per soddisfare le specifiche più esigenti di aerei, missili guidati, veicoli spaziali, unità di propulsione e componenti correlati.

Produzione di dispositivi medici

La precisione è fondamentale nella produzione di componenti per dispositivi elettronici e medici, per garantire una vestibilità e una sicurezza ottimali.

Ceramica avanzata

La cottura ad alta temperatura della ceramica è fondamentale in numerose applicazioni. I forni industriali svolgono un ruolo fondamentale nel raffinare e modificare la ceramica per soddisfare diversi requisiti, compresa la produzione di componenti per applicazioni aerospaziali e di difesa.

Applicazioni della brasatura sottovuoto

La brasatura sottovuoto trova largo impiego nello sfruttare la conduttività termica dell'alluminio e le proprietà disossidanti del processo per unire componenti in vari settori, tra cui:

- Gruppi di riscaldamento e raffreddamento

- Scambiatori di calore a microcanali

- Componenti aeronautici

- Sensori

- Dispositivi medici

- Componenti strutturali

- Altri prodotti termici

Inoltre, il nostro impegno per la qualità è sottolineato dalla registrazione ITAR e dalla certificazione ISO 9001, che ci assicurano di soddisfare e superare gli standard esigenti richiesti dalla nostra clientela del settore aerospaziale e della difesa.

Caratteristiche dei forni per brasatura sottovuoto

I forni per brasatura sottovuoto sono essenziali per la creazione di giunzioni forti e durature in vari settori industriali. Le loro eccezionali caratteristiche li distinguono da altri metodi di brasatura, garantendo risultati precisi e affidabili. Approfondiamo le caratteristiche principali che rendono i forni per brasatura sottovuoto indispensabili per le applicazioni di alta qualità.

Eccezionale uniformità di temperatura

Una delle caratteristiche principali dei forni per brasatura sottovuoto è l'eccezionale uniformità della temperatura. Il design di questi forni garantisce una distribuzione uniforme del calore in tutta la camera, con risultati di brasatura uniformi e precisi. A differenza dei metodi di brasatura tradizionali, la temperatura in un'operazione di brasatura sottovuoto può essere molto più bassa, riducendo i potenziali effetti del calore sul prodotto e fornendo una stretta uniformità di temperatura in tutto il gruppo da brasare.

Sistema di riscaldamento efficiente

I forni per la brasatura sottovuoto sono dotati di sistemi di riscaldamento ad alte prestazioni che raggiungono e mantengono rapidamente la temperatura desiderata. Questa efficienza riduce i tempi di ciclo e aumenta la produttività, rendendoli ideali per la produzione di grandi volumi. La capacità di raggiungere temperature molto elevate consente la brasatura di un'ampia varietà di metalli, tra cui l'acciaio inossidabile, il titanio, il Cu, il Ni e l'alluminio, ampliando le applicazioni in diversi settori.

Sistema di vuoto avanzato

Dotati di sofisticati sistemi di vuoto, questi forni rimuovono efficacemente l'ossigeno e altri contaminanti dalla camera. Ciò crea un ambiente di brasatura pulito e controllato, garantendo giunti di alta qualità con vuoti minimi e proprietà meccaniche eccellenti. L'assenza di flussante nella brasatura sottovuoto elimina la potenziale contaminazione e la pulizia post-brasatura, rendendola un processo ecologico con una produzione minima di rifiuti.

Interfaccia facile da usare

L'interfaccia user-friendly dei forni per brasatura sottovuoto semplifica il funzionamento e il monitoraggio, riducendo al minimo la necessità di una formazione approfondita. Questa caratteristica migliora l'usabilità complessiva dei forni, rendendoli accessibili a un'ampia gamma di operatori e tecnici.

Costruzione robusta

Costruiti con materiali e componenti durevoli, i forni per brasatura sottovuoto sono progettati per resistere alle esigenze degli ambienti industriali. La loro struttura robusta garantisce longevità e affidabilità, rendendoli un investimento prezioso per diverse applicazioni.

Oltre a queste caratteristiche fondamentali, i forni per brasatura sottovuoto offrono diversi vantaggi rispetto ai metodi di brasatura tradizionali. L'assenza di contaminanti nell'ambiente di brasatura consente di ottenere superfici metalliche lucide, brillanti e pulite. Il processo di riscaldamento e raffreddamento lento del metallo riduce le tensioni residue, aiutando i metalli a mantenere la loro integrità e resistenza. Inoltre, alcuni forni sottovuoto offrono un'opzione di raffreddamento rapido, nota come quenching, che prevede l'uso di gas inerti, come l'argon, risparmiando tempo e rendendoli adatti alla produzione di grandi volumi.

La capacità del forno a vuoto di eseguire un ciclo di riscaldamento identico su un numero elevato di carichi e una brasatura continua su pezzi più grandi lo rende un sistema ideale per diverse applicazioni industriali. La capacità di ripetere accuratamente lo stesso ciclo e di pulire accuratamente il carico ne accresce il valore per ottenere risultati di brasatura di alta qualità.

In conclusione, le caratteristiche dei forni per brasatura sottovuoto li rendono indispensabili per ottenere giunzioni robuste e pulite con un controllo preciso della temperatura e una produzione minima di scarti. La loro struttura robusta e i sistemi di riscaldamento efficienti contribuiscono alla loro affidabilità e longevità in ambienti industriali esigenti. Sia che si tratti di riscaldare e raffreddare assemblaggi, componenti di aerei, dispositivi medici o altri prodotti termici, i forni per brasatura sottovuoto offrono vantaggi impareggiabili per un'ampia gamma di applicazioni.

Principi alla base dei forni per brasatura sottovuoto

Scoprite gli intricati principi che regolano i forni di brasatura sottovuoto, dai corpi orizzontali dei forni alla composizione degli elementi riscaldanti e dei sistemi di vuoto.

Un forno per la brasatura sottovuoto è un'apparecchiatura sofisticata progettata per unire con precisione i componenti metallici attraverso il processo di brasatura. Qui approfondiamo i principi fondamentali che stanno alla base del funzionamento e della costruzione dei forni per brasatura sottovuoto.

Questo articolo fornisce una panoramica completa dei forni per la brasatura sottovuoto, che copre le loro applicazioni, le caratteristiche, i principi e i vantaggi. Sfruttando le informazioni qui presentate, produttori e ricercatori possono prendere decisioni informate sull'utilizzo della tecnologia di brasatura sottovuoto nelle loro attività.

Vantaggi dei forni per brasatura sottovuoto

Ripercorriamo i vantaggi dei forni per brasatura sottovuoto, sottolineando l'alta qualità delle giunzioni, la riduzione al minimo dei vuoti, il controllo preciso della temperatura, l'idoneità per assemblaggi complessi e la compatibilità ambientale.

I forni per brasatura sottovuoto offrono una serie di vantaggi che li rendono una scelta privilegiata per diverse applicazioni industriali. Uno dei vantaggi principali è la capacità di produrre giunti di alta qualità con vuoti minimi e proprietà meccaniche eccezionali. Ciò si traduce in connessioni forti e affidabili tra i componenti metallici, garantendo integrità strutturale e durata.

L'assenza di flussante nel processo di brasatura sottovuoto elimina il rischio di contaminazione e la necessità di un'estesa pulizia post-brasatura. Questo non solo fa risparmiare tempo e risorse, ma garantisce anche una finitura superficiale pulita e liscia dei giunti brasati. Inoltre, la riduzione dell'ossidazione e delle incrostazioni in un ambiente sottovuoto contribuisce a rendere i giunti più puliti e a migliorare la qualità complessiva dei componenti brasati.

Il controllo preciso della temperatura è un altro vantaggio significativo dei forni di brasatura sottovuoto. La capacità di mantenere livelli di temperatura precisi consente di unire materiali con punti di fusione diversi, ampliando la gamma di applicazioni per le quali è possibile utilizzare la brasatura sottovuoto. Questo livello di controllo è particolarmente vantaggioso quando si lavora con assemblaggi complessi che richiedono un'attenta gestione del calore per evitare distorsioni o danni ai componenti.

Inoltre, i forni per la brasatura sottovuoto sono adatti per unire componenti e gruppi complessi che possono avere forme o configurazioni intricate. Il riscaldamento uniforme fornito dal forno assicura che tutte le parti dell'assemblaggio siano brasate in modo uniforme, con risultati coerenti e legami forti tra i diversi elementi.

Dal punto di vista ambientale, la brasatura sottovuoto è un processo più pulito e sostenibile rispetto ai metodi tradizionali. La produzione minima di rifiuti e le emissioni ridotte ne fanno una scelta ecologica per diversi settori industriali. Creando un'atmosfera controllata all'interno della camera del forno, la brasatura sottovuoto riduce al minimo l'impatto sull'ambiente, garantendo al contempo risultati di alta qualità.

In sintesi, i vantaggi dellaforni per brasatura sottovuototra cui giunzioni di alta qualità, vuoti minimi, controllo preciso della temperatura, idoneità per assemblaggi complessi e rispetto dell'ambiente, li rendono una risorsa preziosa nelle moderne applicazioni industriali. La loro capacità di produrre giunti robusti, puliti e affidabili, offrendo al contempo efficienza e sostenibilità, evidenzia l'importanza della tecnologia di brasatura sottovuoto nei processi di lavorazione dei metalli.

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a vuoto di molibdeno per trattamento termico

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

Articoli correlati

- L'ingegneria del nulla: perché i forni sottovuoto definiscono l'integrità dei materiali

- L'Architettura del Vuoto: Raggiungere la Perfezione Metallurgica nel Vuoto

- Perché i vostri componenti ad alte prestazioni falliscono nel forno—E come risolverlo definitivamente

- Perché le tue giunzioni saldobrasate falliscono: la verità sulla temperatura del forno e come padroneggiarla

- L'arte del vuoto: quando la precisione conta più della potenza