Conosci quella sensazione. Un lotto di componenti meticolosamente preparati emerge dal forno di saldobrasatura. Ma all'ispezione, le giunzioni sono deboli, la lega d'apporto non è fluita correttamente o, peggio ancora, le parti base sono distorte. Un altro lotto costoso e dispendioso in termini di tempo è destinato alla discarica, e ti ritrovi a chiederti cosa sia andato storto.

Il forno era troppo caldo? Troppo freddo? Lo hai mantenuto a quella temperatura troppo a lungo? È un frustrante ciclo di tentativi ed errori che molti laboratori e reparti di produzione conoscono fin troppo bene.

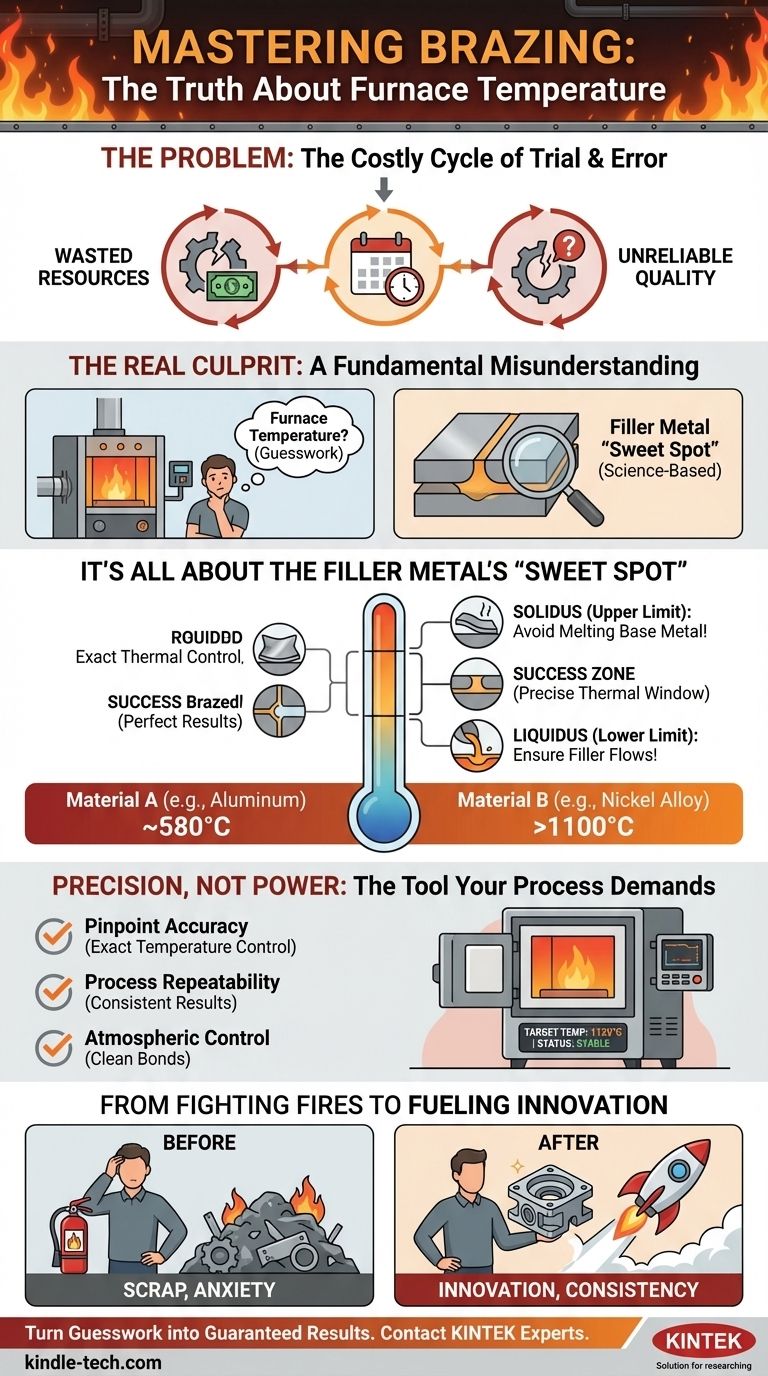

Il Costoso Ciclo di Tentativi ed Errori

Questo non è solo un piccolo intoppo tecnico; è un significativo problema aziendale. Quando la saldobrasatura fallisce, le conseguenze si propagano:

- Risorse sprecate: Materiali costosi e ore di manodopera qualificata vengono perse ad ogni lotto fallito.

- Ritardi nei progetti: La risoluzione dei problemi spinge indietro le tempistiche, ritardando lo sviluppo del prodotto e i programmi di consegna.

- Qualità inaffidabile: Giunzioni incoerenti creano il rischio di guasti del prodotto sul campo, danneggiando la reputazione della tua azienda e potenzialmente portando a costosi richiami.

La risposta comune è quella di modificare le impostazioni del forno. "Aggiungiamo 20 gradi" o "Proviamo a tenerlo per altri cinque minuti". A volte sembra funzionare, ma il problema ritorna sempre. Questo perché queste "soluzioni" trattano un sintomo, non la malattia sottostante.

Il Vero Colpevole: Un Fondamentale Malinteso di 'Temperatura'

La ragione principale per cui così tante operazioni di saldobrasatura faticano è un malinteso semplice ma profondo. Chiediamo: "Qual è la temperatura di un forno di saldobrasatura?" quando dovremmo chiedere: "Qual è la corretta temperatura di fusione per la mia specifica lega d'apporto?"

Non esiste un'unica temperatura "corretta" per un forno di saldobrasatura. Il forno è semplicemente lo strumento; i materiali dettano il processo.

Tutto Riguarda la "Finestra Ideale" della Lega d'Apporto

La saldobrasatura di successo avviene in una finestra termica precisa, definita da due punti critici:

-

Il Limite Inferiore (Liquido): Il forno deve essere abbastanza caldo da portare la lega d'apporto sopra la sua temperatura di liquido, il punto in cui diventa completamente fusa e può fluire nella giunzione per azione capillare. Se è troppo freddo, la lega rimane pastosa, creando vuoti e un legame debole.

-

Il Limite Superiore (Solido): La temperatura deve rimanere saldamente al di sotto della temperatura di solido dei metalli base che stai unendo. Se diventa troppo caldo, rischi di fondere, deformare o erodere le parti stesse.

Pensala così: una lega d'apporto in alluminio fonde intorno ai 580°C, mentre una lega di nichel ad alta resistenza per l'aerospaziale necessita di oltre 1100°C. Usare la stessa impostazione del forno per entrambi sarebbe una ricetta per il fallimento garantito. La temperatura "giusta" dipende interamente dai materiali che hai tra le mani.

Il motivo per cui l'approccio per tentativi ed errori fallisce è che ignora questo principio fondamentale. Stai cercando di trovare un numero magico per lo strumento, invece di ascoltare ciò che i materiali richiedono.

Precisione, Non Potenza: Lo Strumento Richiesto dal Tuo Processo

Per sfuggire a questo ciclo e ottenere risultati impeccabili e ripetibili, non hai bisogno di un forno che raggiunga temperature più elevate. Hai bisogno di un forno più intelligente e preciso. Hai bisogno di uno strumento progettato per padroneggiare la finestra termica specifica del materiale.

Questo è esattamente il motivo per cui i forni da laboratorio e industriali KINTEK sono progettati per un controllo termico rigoroso. Non sono solo camere di riscaldamento; sono sofisticati sistemi di gestione termica costruiti su una profonda comprensione della scienza dei materiali.

- Precisione Millimetrica: I nostri forni ti consentono di impostare e mantenere la temperatura specifica richiesta dalla tua lega d'apporto, garantendo un funzionamento perfetto all'interno di quella finestra critica liquido-solido. Basta con i tentativi.

- Ripetibilità del Processo: Sia che tu stia saldobrasando alluminio a 600°C o una lega di nichel a 1120°C, puoi programmare il profilo termico preciso e ripeterlo perfettamente, lotto dopo lotto.

- Controllo Atmosferico: Molte operazioni di saldobrasatura ad alte prestazioni richiedono un vuoto o un gas inerte per prevenire l'ossidazione. I nostri forni forniscono questo ambiente controllato, garantendo che la lega d'apporto possa legarsi in modo pulito ed efficace con i materiali base.

L'attrezzatura KINTEK non è solo una soluzione; è l'incarnazione dell'approccio corretto alla saldobrasatura, uno che mette al primo posto la scienza dei materiali.

Dal Combattere gli Incendi all'Alimentare l'Innovazione

Quando finalmente risolvi questo problema persistente, fai più che ridurre gli scarti. Sblocchi nuovo potenziale per tutta la tua operazione.

Invece di essere limitato a poche leghe "sicure" che sei riuscito a far funzionare, puoi esplorare con sicurezza una gamma più ampia di materiali per soddisfare specifiche di prodotto più esigenti. La prototipazione accelera da settimane di incerto armeggiamento a giorni di esecuzione prevedibile. La tua linea di produzione si trasforma da fonte di ansia a modello di coerenza e affidabilità. Puoi affrontare progetti più complessi, produrre componenti di maggior valore e costruire una solida reputazione di qualità.

Non lasciare che il mito della temperatura di saldobrasatura freni più i tuoi progetti. Comprendendo i principi fondamentali e utilizzando gli strumenti giusti, puoi trasformare una delle tue sfide più frustranti in un vantaggio competitivo. Se sei pronto a passare dai tentativi ai risultati garantiti, il nostro team è qui per aiutarti a configurare la soluzione termica perfetta per i tuoi materiali e obiettivi unici. Contatta i Nostri Esperti.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Articoli correlati

- Perché le tue giunzioni saldobrasate sono incoerenti e la soluzione non è nel forno

- L'ingegneria del nulla: perché i forni sottovuoto definiscono l'integrità dei materiali

- Perché i vostri componenti ad alte prestazioni falliscono nel forno—E come risolverlo definitivamente

- Ispezione dei guasti nei forni a induzione sottovuoto: Procedure e soluzioni essenziali

- L'arte del vuoto: quando la precisione conta più della potenza