Informazioni sulla pressatura a caldo

Indice dei contenuti

- Capire la pressatura a caldo

- Definizione e processo di pressatura a caldo

- Utilizzo e applicazioni principali

- Densificazione attraverso il riarrangiamento delle particelle e il flusso plastico

- Utilizzo dello stampo in grafite e temperature di riscaldamento

- Pressioni coinvolte nel processo

- Lo stampaggio a caldo nell'industria dei polimeri

- Tipi di riscaldamento nello stampaggio a caldo

- Introduzione ai tre tipi di riscaldamento: riscaldamento a induzione, riscaldamento a resistenza indiretta e tecnica di sinterizzazione assistita dal campo (FAST) / pressatura a caldo diretta.

- Riscaldamento induttivo

- Riscaldamento a resistenza indiretta

- Tecnica di sinterizzazione assistita in campo (FAST) / pressatura a caldo diretta

- Riscaldamento induttivo

- Riscaldamento indiretto a resistenza

- Tecnica di sinterizzazione assistita dal campo (FAST) / Pressatura diretta a caldo

- Applicazioni della pressatura a caldo

- Produzione di articoli critici come bersagli sputtering e componenti ceramici ad alte prestazioni

- Vantaggi dell'utilizzo di polveri metalliche

- Idoneità del processo per alte velocità di riscaldamento

- Ruolo della pressatura diretta a caldo nell'industria dei materiali di attrito

- Applicazioni delle pastiglie per freni e dei dischi frizione sinterizzati

Definizione e processo di pressatura a caldo

Lo stampaggio a caldoè un processo di metallurgia delle polveri ad alta pressione e bassa deformazione, utilizzato per formare polvere o polvere compatta ad alte temperature per indurre i processi di sinterizzazione e di creep. Comporta l'applicazione simultanea di calore e pressione per produrre materiali duri e fragili.

Utilizzo e applicazioni principali

Lo stampaggio a caldo è utilizzato principalmente nel consolidamento di utensili da taglio compositi diamante-metallo, ceramiche tecniche e altri materiali duri e fragili. Funziona attraverso il riarrangiamento delle particelle e il flusso plastico in corrispondenza dei contatti tra le particelle. La polvere sciolta o la parte precompattata viene riempita in uno stampo di grafite, che consente il riscaldamento a induzione o a resistenza fino a temperature tipiche di 2.400 °C (4.350 °F). È possibile applicare pressioni fino a 50 MPa (7.300 psi). La pressatura a caldo viene utilizzata anche per la pressatura di diversi tipi di polimeri.

Diamanti pressati a caldo

Densificazione attraverso il riarrangiamento delle particelle e il flusso plastico

Il processo di densificazione nella pressatura a caldo avviene attraverso il riarrangiamento delle particelle e il flusso plastico in corrispondenza dei contatti tra le particelle. La pressione esterna applicata durante la pressatura a caldo provoca la distruzione dei difetti interni e dei pori, facendo sì che le superfici interne entrino in contatto tra loro. Il materiale viene quindi sottoposto a uno scorrimento ad alta temperatura, che consente la penetrazione reciproca e l'adesione per diffusione, eliminando completamente difetti e porosità.

Utilizzo dello stampo in grafite e temperature di riscaldamento

Nello stampaggio a caldo si usa comunemente uno stampo in grafite per contenere la polvere sciolta o il pezzo precompattato. Lo stampo in grafite consente un riscaldamento efficiente tramite induzione o resistenza. Le temperature utilizzate nello stampaggio a caldo possono raggiungere i 2.400 °C (4.350 °F), garantendo i processi di sinterizzazione e scorrimento necessari per la densificazione.

Pressioni coinvolte nel processo

La pressatura a caldo comporta l'applicazione di pressioni elevate per ottenere la densificazione. Durante il processo di pressatura a caldo si possono applicare pressioni fino a 50 MPa (7.300 psi). L'alta pressione favorisce il riarrangiamento delle particelle e il flusso plastico, dando vita a un prodotto finale compatto e denso.

La pressatura a caldo nell'industria dei polimeri

La pressatura a caldo è ampiamente utilizzata anche nell'industria dei polimeri. Utilizzando la tecnica di pressatura a caldo, i produttori possono eliminare la necessità di leganti nel loro processo di produzione e utilizzare invece la combinazione di forza e temperatura per incollare completamente i loro pezzi. Ciò consente di ottenere prodotti polimerici di alta qualità con proprietà meccaniche e precisione dimensionale migliori.

In sintesi, lo stampaggio a caldo è un processo di metallurgia delle polveri utilizzato per fabbricare materiali duri e fragili. Comporta l'applicazione di calore e pressione per indurre processi di sinterizzazione e scorrimento, con conseguente densificazione. Lo stampaggio a caldo è ampiamente utilizzato in vari settori, tra cui quello aerospaziale, della ceramica e della produzione di polimeri. Il processo utilizza uno stampo in grafite e può raggiungere temperature e pressioni elevate per ottenere i risultati desiderati.

Tipi di riscaldamento nella pressatura a caldo

Introduzione ai tre tipi di riscaldamento: riscaldamento a induzione, riscaldamento a resistenza indiretta e tecnica di sinterizzazione assistita dal campo (FAST) / pressatura a caldo diretta.

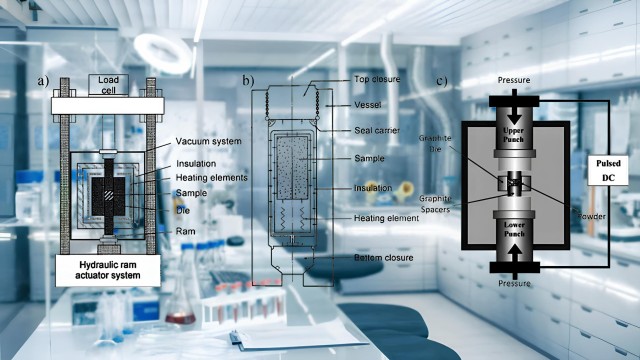

La pressatura a caldo è una tecnica ampiamente utilizzata nell'industria manifatturiera per creare legami durevoli e stretti tra i materiali. Comporta la combinazione di una forza aggiuntiva durante la sinterizzazione di materiali ad alta temperatura, nel vuoto o sotto una pressione positiva di gas inerte. Questa pressione favorisce una maggiore densificazione del materiale, ottenendo una billetta di materiale con densità prossime a quelle teoriche.

Esistono due tipi principali di forni per pressatura a caldo: quelli che utilizzano barre calde e fredde per applicare la pressione e quelli che utilizzano punzoni e matrici in grafite o piastre di pressatura per esercitare la forza durante l'incollaggio per diffusione. Questi forni eliminano la necessità di leganti nel processo di produzione, rendendoli altamente efficienti.

Nell'ambito della tecnologia di pressatura a caldo, si distinguono tre tipi di metodi di riscaldamento: il riscaldamento a induzione, il riscaldamento a resistenza indiretta e la tecnica di sinterizzazione assistita dal campo (FAST) / pressatura a caldo diretta.

Riscaldamento induttivo

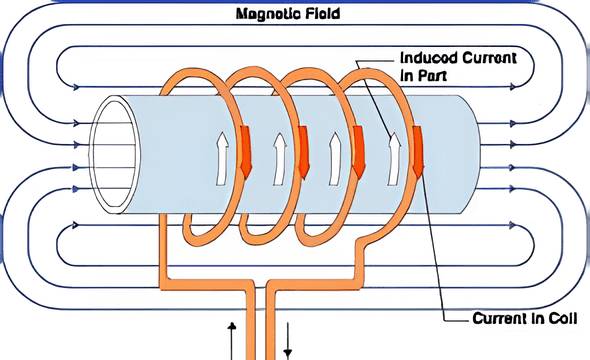

Il riscaldamento induttivo è un metodo comunemente utilizzato per la sinterizzazione di polveri metalliche, ceramiche e di alcuni composti intermetallici metallici refrattari. Implica l'uso dell'induzione elettromagnetica per generare calore all'interno del materiale.

In questo processo, una corrente alternata viene fatta passare attraverso una bobina, creando un campo magnetico. Questo campo magnetico induce correnti parassite all'interno del materiale, che a loro volta generano calore. Il calore viene quindi utilizzato per sinterizzare il materiale e creare il legame desiderato.

Il riscaldamento induttivo è noto per la sua efficienza e precisione. Consente velocità di riscaldamento elevate e un controllo preciso della distribuzione della temperatura, per ottenere legami di alta qualità. È particolarmente indicato per i materiali ad alta conducibilità elettrica.

Riscaldamento a resistenza indiretta

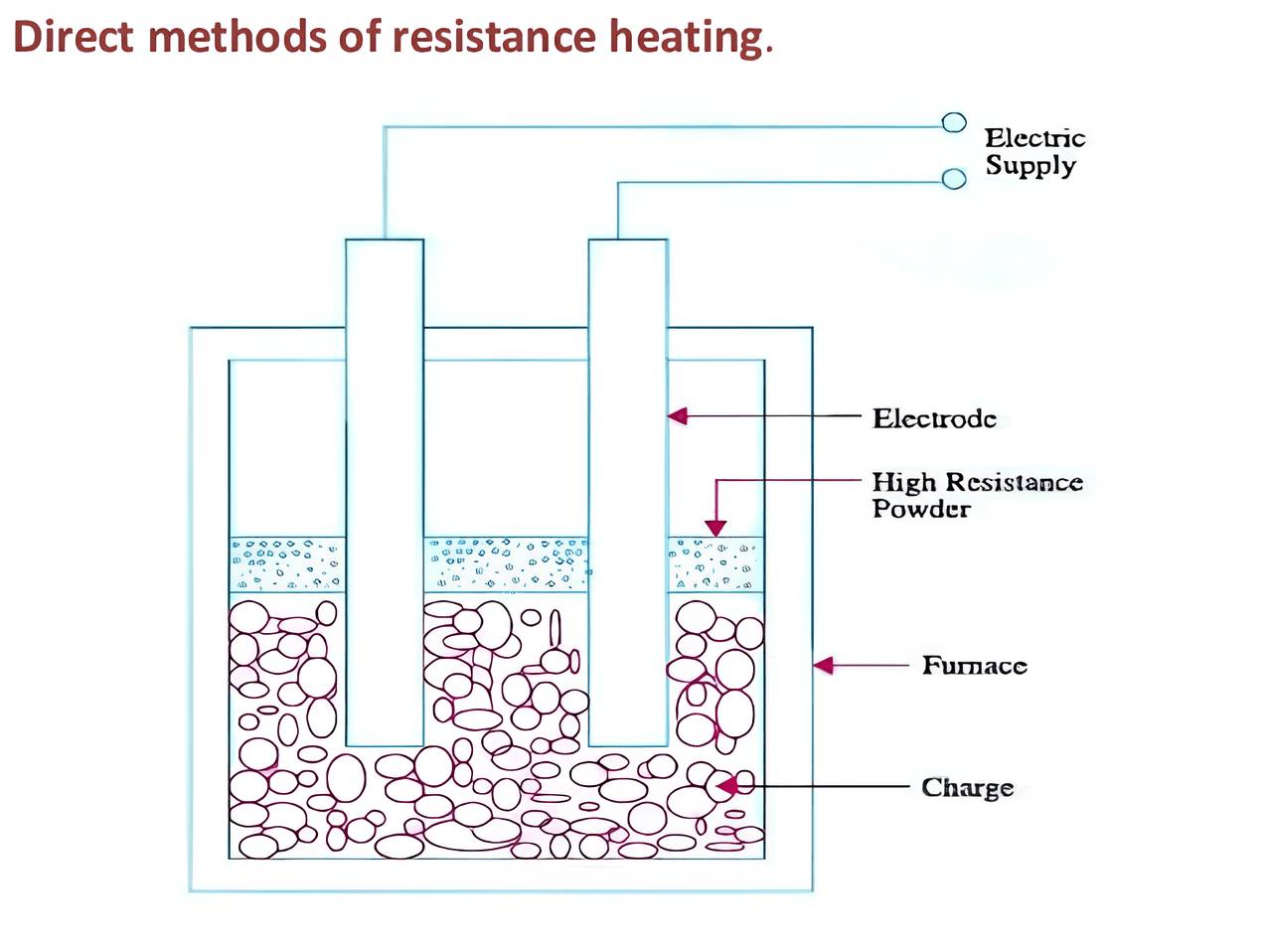

Il riscaldamento a resistenza indiretta è un altro metodo comunemente utilizzato nello stampaggio a caldo. Consiste nell'uso della resistenza elettrica per generare calore all'interno del materiale.

In questo processo, una corrente elettrica viene fatta passare attraverso il materiale, provocando resistenza e generando calore. Il calore viene quindi utilizzato per sinterizzare il materiale e creare il legame desiderato.

Il riscaldamento a resistenza indiretta è noto per la sua semplicità e versatilità. Può essere utilizzato con un'ampia gamma di materiali ed è particolarmente indicato per quelli a bassa conducibilità elettrica. Consente un controllo preciso della temperatura e può raggiungere velocità di riscaldamento elevate.

Tecnica di sinterizzazione assistita dal campo (FAST) / Pressatura diretta a caldo

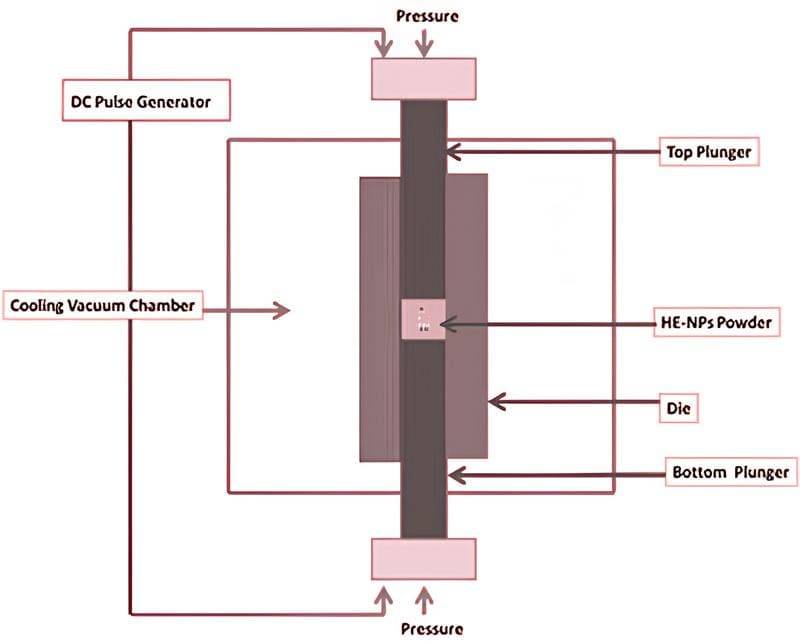

La tecnica di sinterizzazione assistita dal campo (FAST), nota anche come pressatura diretta a caldo, è un metodo relativamente nuovo utilizzato nella pressatura a caldo. Consiste nell'uso di un campo elettrico per favorire il processo di sinterizzazione.

In questo processo, una corrente elettrica viene fatta passare attraverso il materiale, creando un campo elettrico. Questo campo elettrico aumenta la mobilità degli atomi all'interno del materiale, consentendo una sinterizzazione e una densificazione accelerate.

La pressatura a caldo diretta FAST è nota per la sua capacità di produrre materiali altamente densi e uniformi. Consente tassi di sinterizzazione rapidi e può raggiungere densità elevate vicine a quelle teoriche. È particolarmente adatta per i materiali che hanno una bassa diffusività e un'elevata conducibilità elettrica.

In conclusione, la pressatura a caldo è una tecnica preziosa nell'industria manifatturiera per creare legami durevoli e stretti tra i materiali. Nell'ambito della tecnologia di pressatura a caldo, vengono comunemente utilizzati tre tipi di metodi di riscaldamento: il riscaldamento a induzione, il riscaldamento a resistenza indiretta e la tecnica di sinterizzazione assistita dal campo (FAST) / pressatura a caldo diretta. Ogni metodo ha i suoi vantaggi ed è adatto a diversi materiali e applicazioni.

Riscaldamento induttivo

Processo e funzionamento del riscaldamento induttivo

Il riscaldamento induttivo è il processo di riscaldamento di materiali elettricamente conduttivi, come metalli o semiconduttori, mediante induzione elettromagnetica. Si ottiene facendo passare una corrente alternata ad alta frequenza attraverso un elettromagnete, creando un campo magnetico rapidamente alternato. Questo campo magnetico induce correnti parassite all'interno del materiale, che attraversano la sua resistenza e generano calore per riscaldamento Joule. Nei materiali ferromagnetici e ferrimagnetici, il calore è generato anche dalle perdite per isteresi magnetica. La frequenza della corrente elettrica utilizzata dipende da fattori quali le dimensioni e il materiale dell'oggetto, l'accoppiamento tra la bobina di lavoro e l'oggetto e la profondità di penetrazione.

Questo metodo di riscaldamento è comunemente utilizzato per la fusione dei metalli e la produzione di leghe. La fusione a induzione sotto vuoto, che combina atmosfera controllata e controllo preciso del processo di fusione, è un'applicazione popolare del riscaldamento induttivo. I forni a induzione possono raggiungere temperature di 1800ºC o superiori e sono generalmente composti da un refrigeratore, un'unità di alimentazione e un'unità di vuoto.

Vantaggi e svantaggi del riscaldamento induttivo

Il riscaldamento induttivo offre diversi vantaggi rispetto ad altri metodi di riscaldamento. È un processo più rapido rispetto al riscaldamento elettrico o a gas, grazie al principio dell'induzione. I forni a induzione hanno anche un tempo di avvio rapido, poiché non richiedono un ciclo di riscaldamento o raffreddamento. L'alimentazione a induzione crea una forte azione di mescolamento, con il risultato di ottenere miscele omogenee di metallo liquido. Inoltre, i forni a induzione richiedono meno materiali refrattari rispetto alle unità a combustibile. Sono più efficienti dal punto di vista energetico e in grado di ridurre il consumo di energia per la fusione dei metalli. I forni a induzione hanno anche dimensioni compatte, che ne facilitano l'installazione, e consentono tassi di produzione più elevati grazie a tempi di fusione più brevi.

Tuttavia, ci sono anche alcuni svantaggi da considerare. La potenza nominale dei forni a induzione può non riflettere sempre la loro effettiva potenza di lavoro, con conseguente riduzione dell'efficienza di fusione. È importante assicurarsi che il fornitore abbia sviluppato autonomamente la tecnologia delle schede di potenza a induzione e che sia in grado di fornire soluzioni flessibili e personalizzate. Inoltre, il riscaldamento a induzione può porre problemi di distribuzione del calore e di velocità di riscaldamento, che richiedono un'attenta considerazione dell'applicazione specifica e del materiale da riscaldare.

Problemi di distribuzione del calore e velocità di riscaldamento

Il riscaldamento a induzione può produrre densità di potenza elevate, consentendo tempi di interazione brevi per raggiungere la temperatura richiesta. Ciò si traduce in uno stretto controllo del modello di riscaldamento, che segue da vicino il campo magnetico applicato. Questo controllo preciso contribuisce a ridurre la distorsione termica e i danni al materiale riscaldato.

Tuttavia, la distribuzione del calore e la velocità di riscaldamento possono rappresentare un potenziale problema nel riscaldamento a induzione. Una distribuzione non uniforme del calore può verificarsi se la bobina di induzione non ha un contatto adeguato con il materiale o se il materiale ha una forma o una composizione irregolare. È importante garantire un accoppiamento corretto tra la bobina di lavoro e l'oggetto da riscaldare per ottenere un riscaldamento uniforme.

La velocità di riscaldamento può essere influenzata anche da fattori quali le dimensioni e il materiale dell'oggetto, nonché la profondità di penetrazione del campo elettromagnetico. La comprensione di questi fattori e del loro impatto sul processo di riscaldamento è fondamentale per ottenere i risultati desiderati nelle applicazioni di riscaldamento a induzione.

Nel complesso, il riscaldamento induttivo è un metodo versatile ed efficiente per riscaldare materiali elettricamente conduttivi. I suoi vantaggi in termini di velocità, efficienza energetica e controllabilità lo rendono una scelta popolare in vari settori, tra cui la metallurgia, la produzione di semiconduttori e la fusione dell'oro. Considerando i requisiti e le sfide specifiche di ciascuna applicazione, le aziende possono prendere decisioni informate quando utilizzano la tecnologia di riscaldamento induttivo.

Riscaldamento a resistenza indiretta

Il riscaldamento a resistenza indiretta è una tecnologia utilizzata nei forni elettrici che prevede il riscaldamento di uno stampo o di un carico mediante elementi riscaldanti in grafite. Il calore viene generato facendo passare una corrente elettrica attraverso questi elementi, che poi trasferiscono il calore allo stampo per convezione. Questo processo è noto come riscaldamento a resistenza indiretta.

Processo e funzionamento del riscaldamento a resistenza indiretta

Nel riscaldamento a resistenza indiretta, lo stampo viene collocato in una camera di riscaldamento in cui sono presenti elementi riscaldanti in grafite. Questi elementi vengono riscaldati dalla corrente elettrica che li attraversa. Il calore generato dagli elementi riscaldanti viene quindi trasferito allo stampo per convezione, provocando il riscaldamento dello stampo.

Vantaggi e svantaggi del riscaldamento a resistenza indiretta

Uno dei vantaggi del riscaldamento a resistenza indiretta è la capacità di raggiungere temperature elevate. La temperatura raggiunta è indipendente dalla conduttività dello stampo e non è influenzata dal calore e dalla pressione. Tuttavia, uno dei principali svantaggi del riscaldamento a resistenza indiretta è il tempo necessario per riscaldare lo stampo. Il trasferimento di calore dall'atmosfera del forno alla superficie dello stampo e lungo tutta la sezione trasversale dello stampo è relativamente lento.

Storia e interesse attuale del riscaldamento a resistenza

Il riscaldamento a resistenza viene utilizzato da molti anni in varie applicazioni. È comunemente utilizzato negli elettrodomestici, come le cucine elettriche e i tostapane. Negli ultimi anni è cresciuto l'interesse per il riscaldamento a resistenza per le applicazioni industriali, come la tecnologia di pressatura a caldo. Il riscaldamento a induzione e la tecnica di sinterizzazione assistita dal campo (FAST) / pressatura a caldo diretta sono altri metodi di riscaldamento utilizzati insieme al riscaldamento a resistenza.

Gli elementi riscaldanti a resistenza, come fili o nastri di resistenza, sono comunemente utilizzati in vari dispositivi di riscaldamento e forni industriali. Questi elementi convertono l'energia elettrica in calore attraverso il riscaldamento Joule. La resistenza incontrata dalla corrente elettrica che attraversa l'elemento determina il riscaldamento dell'elemento stesso.

In conclusione, il riscaldamento a resistenza indiretta è una tecnologia che utilizza elementi riscaldanti in grafite per riscaldare uno stampo o un carico per convezione. Offre vantaggi come le alte temperature raggiungibili, indipendenti dalla conduttività dello stampo e dal calore/pressione. Tuttavia, ha lo svantaggio di un trasferimento di calore relativamente lento. Gli elementi riscaldanti a resistenza, come i fili di resistenza, sono comunemente utilizzati in vari dispositivi di riscaldamento e forni industriali.

Tecnica di sinterizzazione assistita dal campo (FAST) / Pressatura diretta a caldo

Concetto ed esecuzione di FAST

La tecnologia di sinterizzazione assistita dal campo/plasma di scintilla (FAST/SPS) utilizza una corrente elettrica continua per riscaldare direttamente lo stampo e/o il campione attraverso il riscaldamento Joule. Questo riscaldamento diretto consente di ottenere elevate velocità di riscaldamento e bassi tempi di ciclo di lavorazione. Inoltre, consente il consolidamento di un'ampia gamma di materiali metallici, ceramici e funzionali. FAST/SPS offre nuove possibilità di produrre materiali con caratteristiche potenzialmente straordinarie. Può anche lavorare compositi multi-materiale, materiali di grado funzionale e materiali a legame diffusivo.

Motivi per ridurre il tempo di ciclo

La ragione principale per ridurre il tempo di ciclo nella pressatura diretta a caldo è evitare la crescita dei grani e risparmiare energia. Nella pressatura a caldo diretta, lo stampo è collegato direttamente all'alimentazione elettrica, generando calore nello stampo attraverso la resistività dello stampo e della parte in polvere. Ciò comporta tassi di riscaldamento molto elevati e aumenta significativamente l'attività di sinterizzazione degli aggregati di polvere metallica fine. Sono possibili tempi di ciclo brevi, di pochi minuti, e il processo abbassa la temperatura e la pressione di sinterizzazione rispetto alle tecniche di sinterizzazione convenzionali. Il riscaldamento a resistenza diretta garantisce che il calore venga generato dove è necessario.

Vantaggi della pressatura diretta a caldo

La pressatura diretta a caldo offre diversi vantaggi rispetto alle tecniche convenzionali di sinterizzazione della metallurgia delle polveri. Permette di ottenere proprietà uniche utilizzando temperature di lavorazione più basse e/o tempi di lavorazione più brevi. Consente la sinterizzazione a caldo di polveri metalliche e ceramiche, la preparazione di compositi ceramica/metallo e di composti intermetallici e la ricerca e lo sviluppo di processi di saldatura per diffusione. Inoltre, facilita la sinterizzazione per densificazione a caldo di composti di ossigeno/azoto/boro/carbonio e delle loro miscele.

Differenze tra sinterizzazione con corrente pulsata o non pulsata

Le ultime ricerche suggeriscono che non esiste alcuna differenza di base tra la sinterizzazione con corrente pulsata o non pulsata (SPS o FAST). In linea di principio, tutte le tecniche di pressatura diretta a caldo possono ottenere risultati di sinterizzazione migliori rispetto alla pressatura a caldo convenzionale, se il miglioramento è dovuto solo al riscaldamento in situ della polvere. Tuttavia, se sono presenti ulteriori effetti fisici associati alla densità della corrente elettrica stessa, una corrente pulsata ha spesso ulteriori effetti benefici. Questo perché durante ogni impulso, la densità di corrente elettrica raggiunge un valore significativamente più alto rispetto a una corrente continua con una potenza di riscaldamento comparabile.

In sintesi, la tecnica di sinterizzazione assistita dal campo (Field Assisted Sintering Technique, FAST) o pressatura diretta a caldo con corrente elettrica continua offre numerosi vantaggi in termini di tempi di lavorazione più brevi, temperature e pressioni più basse e la capacità di produrre proprietà uniche in un'ampia gamma di materiali. Sia che si utilizzi la corrente pulsata che quella non pulsata, la tecnica di pressatura a caldo diretta permette di ottenere risultati di sinterizzazione migliori rispetto ai metodi convenzionali.

Applicazioni della pressatura a caldo

Produzione di elementi critici come i target di sputtering e i componenti ceramici ad alte prestazioni

La tecnologia di pressatura a caldo è stata utilizzata con successo per la produzione di oggetti critici come bersagli sputtering e componenti ceramici ad alte prestazioni. Con questo processo sono stati ottenuti materiali come il carburo di boro, il diboruro di titanio e il sialon. Utilizzando la polvere di metallo, la conduttività dello stampo consente un rapido riscaldamento del pezzo. Questo metodo è particolarmente adatto per le applicazioni che richiedono elevate velocità di riscaldamento, ed è quindi ideale per i materiali che possono essere mantenuti ad alte temperature solo per breve tempo o per i processi che richiedono velocità di riscaldamento elevate per un'alta produttività.

Vantaggi dell'utilizzo di polveri metalliche

Uno dei vantaggi dell'uso della polvere metallica nel processo di pressatura a caldo è che consente un riscaldamento rapido del pezzo. Gli stampi di grande diametro e altezza relativamente ridotta possono essere riscaldati rapidamente, con conseguente aumento dell'efficienza e della produttività. Inoltre, l'uso della polvere metallica elimina la necessità di leganti nel processo di produzione, consentendo un'adesione completa dei pezzi grazie alla combinazione di forza e temperatura.

Idoneità del processo per alte velocità di riscaldamento

Il processo di pressatura a caldo è particolarmente adatto alle applicazioni che richiedono elevate velocità di riscaldamento. Ciò è vantaggioso per i materiali che possono essere mantenuti ad alte temperature solo per breve tempo o per i processi che richiedono tassi di riscaldamento rapidi per ottenere un'elevata produttività. La combinazione di forza e temperatura nella pressatura a caldo consente un incollaggio rapido ed efficiente dei pezzi.

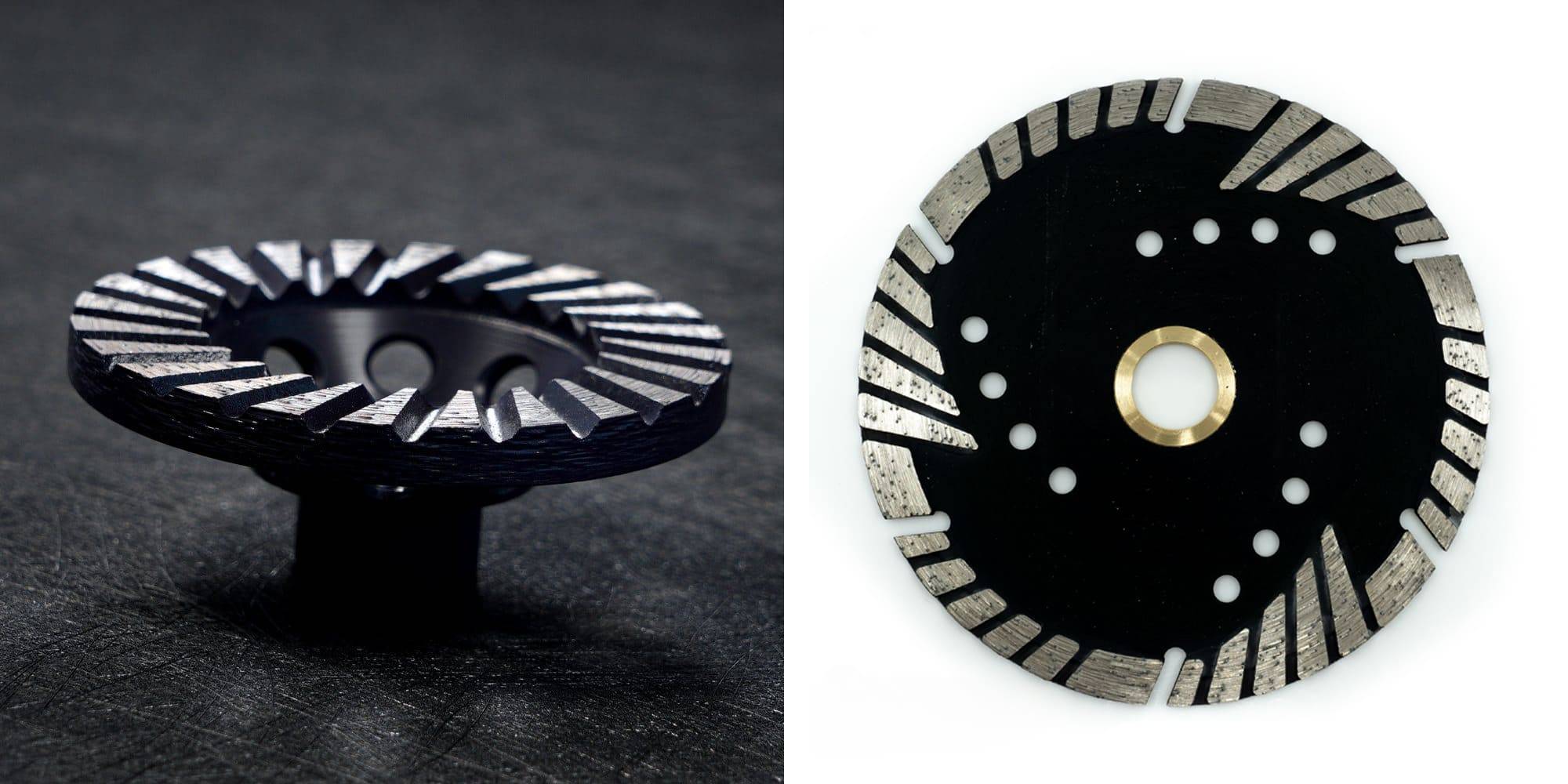

Ruolo della pressatura diretta a caldo nell'industria dei materiali di attrito

La tecnologia di pressatura diretta a caldo svolge un ruolo importante nell'industria dei materiali di attrito. Consente di sinterizzare i materiali fino alla loro densità finale, raggiungendo un elevato livello di precisione di forma quasi netta. Questa precisione spesso elimina la necessità di rilavorare meccanicamente i materiali difficili da lavorare. La pressatura diretta a caldo è particolarmente utile per i materiali che richiedono un alto livello di densità e precisione nella loro forma finale.

Applicazioni delle pastiglie dei freni e dei dischi della frizione sinterizzati

La pressatura a caldo è comunemente utilizzata nella produzione di pastiglie per freni e dischi frizione sinterizzati. Il processo consente di creare materiali densi e ad alte prestazioni che offrono capacità di frenata e di innesto della frizione superiori. Le pastiglie dei freni e i dischi della frizione sinterizzati sono noti per la loro durata, la resistenza al calore e le prestazioni costanti, che li rendono molto apprezzati nell'industria automobilistica.

In conclusione, lo stampaggio a caldo è un processo versatile e prezioso che trova applicazione in diversi settori. È particolarmente utile nella produzione di elementi critici come i target di sputtering e i componenti ceramici ad alte prestazioni. L'uso di polveri metalliche nello stampaggio a caldo offre vantaggi quali il riscaldamento rapido e l'eliminazione dei leganti. Il processo è adatto a tassi di riscaldamento elevati e svolge un ruolo significativo nell'industria dei materiali di attrito. Inoltre, la pressatura a caldo è ampiamente utilizzata nella produzione di pastiglie per freni e dischi frizione sinterizzati, che offrono prestazioni e durata superiori nelle applicazioni automobilistiche.

Prodotti correlati

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Pressa manuale a caldo

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Articoli correlati

- Tecnologia di pressatura isostatica nella produzione di batterie allo stato solido

- I vantaggi dell'utilizzo della pressatura isostatica in produzione

- Come sostituire l'anello di gomma della pressa isostatica e quali sono le precauzioni da adottare

- Processi di produzione delle barre di ceramica di zirconio: Pressatura isostatica vs. pressatura a secco

- Che cos'è la macchina per la pressatura isostatica