Introduzione alla pressatura isostatica

La pressatura isostatica è un processo di produzione utilizzato per eliminare i difetti nei materiali. Consiste nel sottoporre un materiale a una pressione elevata da tutte le direzioni, che aiuta a distribuire uniformemente la pressione e a eliminare eventuali vuoti o difetti. In questo processo, il materiale viene posto all'interno di un contenitore sigillato e sottoposto ad alta pressione utilizzando un fluido pressurizzato come acqua o gas. La pressatura isostatica può essere eseguita a temperatura ambiente (pressatura isostatica a freddo) o ad alta temperatura (pressatura isostatica a caldo). Questo processo è ampiamente utilizzato nell'industria aerospaziale, medica e automobilistica per produrre componenti di alta qualità con resistenza e durata superiori.

Indice dei contenuti

- Introduzione alla pressatura isostatica

- Pressatura isostatica a freddo e a caldo

- Processo di pressatura isostatica a caldo

- Vantaggi della pressatura isostatica a caldo

- Processo di pressatura isostatica a freddo

- Vantaggi della pressatura isostatica a freddo

- Pressatura isostatica per la produzione additiva

- Importanza della caratterizzazione dei materiali

- Tipi di pressatura isostatica

- Applicazioni della pressatura isostatica

- Conclusione

Pressatura isostatica a freddo e a caldo

La pressatura isostatica è un processo che applica una pressione uguale in tutte le direzioni su una polvere compatta per ottenere una densità ottimale e l'uniformità della microstruttura. Il processo ha due varianti: pressatura isostatica a freddo e a caldo.

Pressatura isostatica a freddo

La pressatura isostatica a freddo è tipicamente utilizzata per materiali come ceramiche, metalli e polimeri non resistenti al calore. Durante questo processo, i materiali vengono posti in un recipiente ad alta pressione riempito con un liquido, come l'acqua, e la pressione viene applicata uniformemente al materiale da tutte le direzioni. In questo modo si eliminano eventuali vuoti, crepe o altri difetti presenti nel materiale.

Rispetto alla pressatura a freddo, la compattazione isostatica applica la pressione in modo uniforme su tutta la superficie dello stampo. L'attrito delle pareti dello stampo, che influisce notevolmente sulla distribuzione della densità dei pezzi pressati a freddo, è assente, per cui si ottengono densità molto più uniformi. L'eliminazione dei lubrificanti sulle pareti dello stampo consente inoltre di ottenere densità più elevate ed elimina i problemi associati alla rimozione del lubrificante prima o durante la sinterizzazione finale.

Pressatura isostatica a caldo

La pressatura isostatica a caldo, invece, è utilizzata per i materiali resistenti al calore e alle alte temperature. Durante questo processo, i materiali vengono riscaldati a una temperatura elevata e quindi collocati in un recipiente ad alta pressione riempito con un gas, in genere argon. La pressione viene applicata uniformemente al materiale da tutte le direzioni, contribuendo a eliminare eventuali difetti presenti nel materiale.

La pressatura isostatica a caldo viene eseguita per consolidare completamente i pezzi a temperature elevate mediante diffusione allo stato solido. Può anche essere utilizzata per eliminare la porosità residua da un pezzo in PM sinterizzato. La temperatura di lavoro della pressa isostatica a caldo è elevata, adatta a materiali con requisiti di alta temperatura, come metalli, leghe, ecc.

Confronto

La differenza principale tra la pressatura isostatica a freddo e quella a caldo è rappresentata dalle alte e basse temperature durante la formatura e il consolidamento. Le presse isostatiche a freddo sono generalmente utilizzate in ambienti a temperatura ambiente e sono adatte a materiali sensibili alla temperatura, come ceramiche, polveri metalliche, ecc. Le presse isostatiche a caldo lavorano a media temperatura e sono adatte a materiali con determinati requisiti di temperatura, come plastica, gomma, ecc.

In sintesi, la scelta di utilizzare la pressatura isostatica a freddo o a caldo dipende dal tipo di materiale, dalla resistenza alla temperatura e dal risultato desiderato. La pressatura isostatica a freddo è più adatta per i materiali che non sono resistenti al calore, mentre la pressatura isostatica a caldo è utilizzata per i materiali che possono resistere alle alte temperature. Entrambi i metodi aiutano a eliminare i difetti nei materiali e a creare prodotti di alta qualità con densità, struttura e proprietà migliorate.

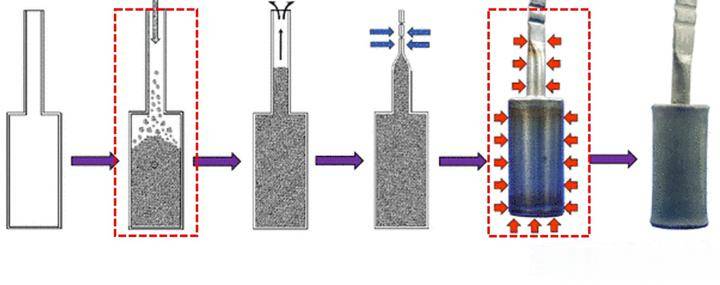

Processo di pressatura isostatica a caldo

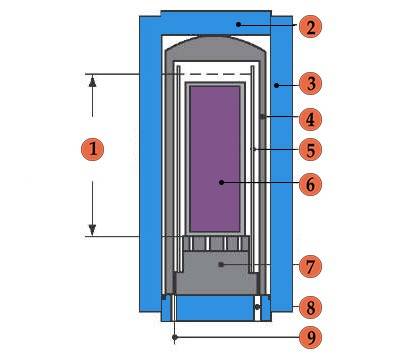

La pressatura isostatica a caldo (HIP) è un processo che applica contemporaneamente alta temperatura e pressione ai materiali per migliorarne le proprietà meccaniche. Il processo consiste nel collocare i materiali all'interno di un forno ad alta temperatura e nel racchiudere il forno in un recipiente a pressione. La pressione e la temperatura sono controllate con precisione per ottenere le proprietà desiderate del materiale.

Fase 1: rimozione dei difetti interni

La prima fase del processo di pressatura isostatica a caldo prevede la distruzione dei difetti interni e dei pori del materiale, sottoponendolo a una pressione esterna superiore alla resistenza del materiale alle alte temperature e alle condizioni di deformazione plastica. Questo processo aiuta a rimuovere porosità, inclusioni o altri difetti nei materiali.

Fase 2: contatto superficiale e incollaggio per diffusione

Nella seconda fase, la pressione esterna viene ridotta a un livello inferiore alla resistenza ad alta temperatura del materiale e quest'ultimo subisce uno scorrimento ad alta temperatura. I contatti superficiali tra i materiali, la penetrazione reciproca e l'incollaggio per diffusione eliminano completamente i difetti e la porosità.

Gas argon e altri gas

Nel processo di pressatura isostatica a caldo, i pezzi vengono riscaldati in un gas inerte, generalmente argon, che applica una pressione "isostatica" uniforme in tutte le direzioni. A volte si utilizzano altri gas, come l'azoto e l'elio, mentre raramente si utilizzano l'idrogeno e l'anidride carbonica. A volte si utilizzano anche combinazioni di gas diversi.

Vantaggi della tecnologia di pressatura isostatica a caldo

I principali vantaggi della tecnologia di pressatura isostatica a caldo sono: aumento della densità del prodotto, miglioramento delle proprietà meccaniche, aumento della produttività, riduzione degli scarti e delle perdite. I getti trattati con la pressatura isostatica a caldo presentano difetti di porosità interna riparati, design più leggeri, prodotti con migliore duttilità e tenacità, fluttuazioni di proprietà ridotte, maggiore durata e capacità di formare legami metallurgici tra materiali diversi.

Applicazioni

La tecnologia della pressatura isostatica a caldo è attualmente utilizzata non solo nel trattamento dei getti, nella metallurgia delle polveri e nell'industria ceramica, ma anche nei materiali porosi, nella formazione di quasi reti, nell'incollaggio di materiali, nella spruzzatura al plasma e nella produzione di grafite di alta qualità. Il processo è particolarmente utile per la produzione di materiali utilizzati in applicazioni critiche, come parti aerospaziali, impianti medici e leghe ad alte prestazioni.

In conclusione, la pressatura isostatica a caldo è una tecnica essenziale per eliminare i difetti nei materiali e migliorare la qualità dei materiali utilizzati in applicazioni critiche. Il processo aiuta a migliorare le proprietà meccaniche dei materiali, come la forza e la resistenza alla fatica, e può essere eseguito con precisione e accuratezza, assicurando che il prodotto finale sia di alta qualità e soddisfi gli standard richiesti.

Vantaggi della pressatura isostatica a caldo

La pressatura isostatica a caldo (HIP) è un tipo specifico di pressatura isostatica che prevede il riscaldamento del materiale ad alta temperatura prima di applicare la pressione. Questo processo presenta numerosi vantaggi rispetto ad altri metodi di produzione. Di seguito sono riportati alcuni dei vantaggi della pressatura isostatica a caldo:

1. Miglioramento della resistenza e della duttilità

La pressatura isostatica a caldo può migliorare le proprietà meccaniche dei materiali, come la resistenza agli urti, la duttilità e la resistenza alla fatica, eliminando la porosità interna. Ciò si ottiene applicando pressione e temperatura in modo uniforme in tutto il materiale, ottenendo una struttura a grana fine e microstrutture omogenee. Questo, a sua volta, porta a un miglioramento della resistenza e della duttilità.

2. Maggiore resistenza alla corrosione e alla fatica

L'HIP può anche aumentare la resistenza dei materiali alla corrosione e alla fatica. Controllando la dimensione e la forma dei grani e producendo microstrutture omogenee, l'HIP può migliorare la resistenza all'usura e alla corrosione dei materiali. Ciò è possibile grazie al cladding, alle possibilità di leghe estese e alla produzione di microstrutture omogenee.

3. Migliori prestazioni complessive

Le migliori proprietà meccaniche, la resistenza all'usura e alla corrosione e la duttilità ottenute con l'HIP consentono di migliorare le prestazioni complessive dei materiali. Ciò è particolarmente importante nelle applicazioni ad alte prestazioni, come nell'industria aerospaziale, automobilistica e medica, dove i materiali devono soddisfare standard rigorosi.

4. Densità uniforme

L'HIP è in grado di produrre materiali con densità uniforme, un aspetto particolarmente importante nelle applicazioni ceramiche e refrattarie. La capacità di formare forme di prodotto con tolleranze precise (riducendo le costose lavorazioni meccaniche) è stata una delle principali forze trainanti per il suo sviluppo commerciale. Ciò si ottiene applicando una pressione uguale in tutte le direzioni, indipendentemente dalla forma o dalle dimensioni, ottenendo una densità finale del componente più uniforme.

5. Riduzione delle saldature

L'HIP consente l'incollaggio per diffusione di materiali simili e dissimili, sia in polvere che in forma solida. Ciò significa che i componenti possono essere progettati e fabbricati riducendo o eliminando completamente il numero di saldature e le relative ispezioni.

In conclusione, la pressatura isostatica a caldo (HIP) è un importante processo produttivo che può migliorare le proprietà meccaniche, la resistenza all'usura e alla corrosione e la duttilità dei materiali. Eliminando i difetti del materiale, l'HIP aiuta i produttori a realizzare prodotti di qualità superiore, affidabili e duraturi.

Processo di pressatura isostatica a freddo

La pressatura isostatica a freddo (CIP) è un metodo ampiamente utilizzato per compattare i materiali in polvere in una massa solida e omogenea prima della lavorazione o della sinterizzazione. Viene utilizzato per pezzi troppo grandi per essere pressati in presse monoassiali e che non richiedono un'elevata precisione allo stato sinterizzato. In questo processo, la polvere viene sottoposta a una pressione uguale in tutte le direzioni, seguita dalla lavorazione.

Come funziona?

Nel processo di pressatura isostatica a freddo, uno stampo o un campione sottovuoto viene inserito in una camera riempita con un fluido di lavoro, solitamente acqua con un inibitore di corrosione, che viene pressurizzato da una pompa esterna. La camera di pressione della macchina CIP è stata progettata per resistere ai severi carichi ciclici imposti dai rapidi ritmi di produzione e ha tenuto conto della rottura per fatica.

Vantaggi rispetto ai metodi tradizionali

Rispetto al CIP manuale, il CIP elettrico può garantire un migliore controllo della pressione. La compattazione isostatica applica la pressione in modo uniforme su tutta la superficie dello stampo. L'attrito della parete dello stampo, che influisce notevolmente sulla distribuzione della densità dei pezzi pressati a freddo, è assente. Pertanto, si ottengono densità molto più uniformi. L'eliminazione dei lubrificanti sulle pareti dello stampo consente inoltre di ottenere densità più elevate ed elimina i problemi legati alla rimozione del lubrificante prima o durante la sinterizzazione finale. Inoltre, se necessario, l'aria può essere evacuata dalla polvere sciolta prima della compattazione.

Applicazioni

La pressatura isostatica a freddo è utile nella produzione di componenti ceramici e metallici che richiedono elevata resistenza e affidabilità. La tecnica è utile anche nella produzione di materiali semiconduttori, dove è necessario un elevato livello di purezza. Oltre alle sue capacità di eliminare i difetti, la pressatura isostatica a freddo può essere utilizzata per creare forme e geometrie complesse, difficili da ottenere con i metodi di produzione tradizionali.

Conclusione

La pressatura isostatica a freddo è una tecnica efficace per compattare i materiali in polvere in una massa solida e omogenea prima della lavorazione o della sinterizzazione. Offre diversi vantaggi rispetto ai metodi tradizionali, come la distribuzione uniforme della densità, l'eliminazione dei lubrificanti sulle pareti dello stampo e la possibilità di evacuare l'aria dalla polvere sciolta. Questa tecnica trova applicazione nella produzione di componenti ceramici e metallici, di materiali semiconduttori e nella creazione di forme e geometrie complesse.

Vantaggi della pressatura isostatica a freddo

La pressatura isostatica a freddo (CIP) è un processo che offre numerosi vantaggi nella produzione di vari materiali. Il processo prevede l'applicazione di una pressione uniforme da tutti i lati di un materiale, con il risultato di ottenere una densità uniforme e una migliore integrità strutturale. Ecco alcuni dei vantaggi della pressatura isostatica a freddo:

Resistenza uniforme

Poiché la pressione utilizzata nel CIP è uguale in tutte le direzioni, il materiale prodotto ha una resistenza uniforme. I materiali con resistenza uniforme sono solitamente più efficienti di quelli senza resistenza uniforme.

Versatilità

Il CIP può essere utilizzato per produrre forme difficili che non possono essere realizzate con altri metodi. Inoltre, può essere utilizzato per produrre materiali di grandi dimensioni. L'unica limitazione alle dimensioni dei materiali prodotti con questo metodo è la dimensione del recipiente in pressione.

Resistenza alla corrosione

La pressatura isostatica a freddo migliora la resistenza alla corrosione di un materiale. Pertanto, i materiali sottoposti a questo processo hanno una durata maggiore rispetto alla maggior parte degli altri materiali.

Proprietà meccaniche

Le proprietà meccaniche dei materiali pressati isostatici a freddo sono migliorate. Alcune delle proprietà migliorate sono la duttilità e la resistenza.

Forza verde

I materiali prodotti mediante pressatura isostatica a freddo hanno un'elevata resistenza verde. Ciò significa che questi materiali hanno un fatturato più elevato, in quanto possono essere sinterizzati o lavorati più velocemente di altri materiali.

Densità uniforme

La pressatura isostatica a freddo garantisce che i materiali abbiano una densità uniforme. Ciò significa che la contrazione sarà uniforme quando il materiale sarà sottoposto ad altri processi, come la sinterizzazione. La densità uniforme è dovuta al fatto che la pressione utilizzata nella CIP raggiunge ogni parte del materiale con la stessa intensità.

Metallurgia delle polveri

Il CIP è utilizzato nella metallurgia delle polveri. Viene utilizzato per la fase di compattazione della metallurgia delle polveri che precede di poco la fase di sinterizzazione. Nella metallurgia delle polveri, il CIP è spesso utilizzato per produrre forme e dimensioni complesse.

Metalli refrattari

Il CIP è utilizzato per produrre metalli refrattari come tungsteno, molibdeno e tantalio. Il tungsteno, ad esempio, viene utilizzato per produrre fili per filamenti nell'industria delle lampade. In genere, i metalli refrattari hanno un elevato punto di fusione e sono resistenti all'usura.

Obiettivi di sputtering

La pressatura isostatica a freddo (CIP) può pressare la polvere di ossido di indio-stagno (ITO) in grandi preforme di ceramica, che vengono poi sinterizzate in determinate condizioni. Questo metodo può teoricamente produrre bersagli ceramici con una densità del 95%.

Automobili

La pressatura isostatica a freddo è utilizzata nella produzione di componenti automobilistici come cuscinetti e ingranaggi della pompa dell'olio.

In conclusione, la pressatura isostatica a freddo ha rivoluzionato l'industria manifatturiera, consentendo la produzione di materiali più resistenti e durevoli che possono essere utilizzati in un'ampia gamma di applicazioni. Dal miglioramento della resistenza a verde alla densità uniforme, la pressatura isostatica a freddo presenta numerosi vantaggi rispetto ad altri processi simili.

Pressatura isostatica per la produzione additiva

La produzione additiva, comunemente nota come stampa 3D, ha rivoluzionato l'industria manifatturiera. Tuttavia, le parti stampate in 3D spesso presentano difetti come porosità e densità non uniforme. Questi difetti possono compromettere la qualità e l'affidabilità del pezzo, soprattutto in applicazioni critiche come quelle aerospaziali e mediche. La pressatura isostatica si è affermata come soluzione per eliminare questi difetti e migliorare la qualità complessiva delle parti stampate in 3D.

Che cos'è la pressatura isostatica per la produzione additiva?

La pressatura isostatica è un processo che prevede l'applicazione di una pressione uniforme su un materiale da tutti i lati, che aiuta a eliminare i difetti e a migliorare la qualità complessiva. Nel campo della produzione additiva, la pressatura isostatica viene utilizzata per produrre parti di alta qualità ed eliminare la porosità e i difetti comunemente associati alla stampa 3D. Il processo consiste nel collocare una parte stampata in 3D in un contenitore riempito con un liquido o un gas e nell'applicare una pressione al contenitore per equalizzare la pressione su tutti i lati della parte. Questo processo aiuta a rimuovere eventuali sacche d'aria o vuoti nel pezzo, ottenendo un materiale più uniforme e denso.

Come funziona la pressatura isostatica?

La pressatura isostatica consiste nel collocare il campione di polvere da pressare in un contenitore ad alta pressione, sfruttando la natura incomprimibile del mezzo liquido o gassoso e la natura del trasferimento uniforme della pressione da tutte le direzioni per pressurizzare uniformemente il campione. Nella produzione additiva, la parte stampata in 3D viene posta in un contenitore riempito con un liquido o un gas e viene applicata una pressione al contenitore per uniformare la pressione su tutti i lati della parte. Questo processo aiuta a rimuovere eventuali sacche d'aria o vuoti nella parte, ottenendo un materiale più uniforme e denso.

Vantaggi della pressatura isostatica per la produzione additiva

La pressatura isostatica elimina i difetti e le porosità nelle parti stampate in 3D, ottenendo un materiale più uniforme e denso. Questo processo è particolarmente utile nella produzione di parti per applicazioni critiche, come l'industria aerospaziale e medica, dove la qualità e l'affidabilità del pezzo sono di estrema importanza. La capacità della pressatura isostatica di eliminare i difetti nei materiali l'ha resa uno strumento essenziale in molti settori, garantendo la qualità e le prestazioni dei materiali utilizzati in applicazioni critiche.

Conclusione

In conclusione, la pressatura isostatica è emersa come soluzione per eliminare i difetti e la porosità comunemente associati alla stampa 3D. Il processo prevede l'applicazione di una pressione uniforme su un materiale da tutti i lati, che aiuta a eliminare i difetti e a migliorare la qualità complessiva. La pressatura isostatica è particolarmente utile nella produzione di pezzi per applicazioni critiche, come l'industria aerospaziale e medica, dove la qualità e l'affidabilità del pezzo sono di estrema importanza. La capacità della pressatura isostatica di eliminare i difetti nei materiali l'ha resa uno strumento essenziale in molti settori, garantendo la qualità e le prestazioni dei materiali utilizzati in applicazioni critiche.

Importanza della caratterizzazione dei materiali

La caratterizzazione del materiale è una fase cruciale del processo di pressatura isostatica per garantire che venga selezionato il materiale corretto per l'applicazione e che sia in grado di resistere alle condizioni di alta pressione e temperatura previste dal processo CIP. Si tratta di analizzare le proprietà fisiche e chimiche del materiale per determinarne l'idoneità ad applicazioni specifiche.

Analisi della composizione del materiale

La composizione del materiale gioca un ruolo fondamentale nel determinare le sue proprietà. L'analisi della composizione di un materiale può aiutare i produttori a selezionare i materiali giusti per i loro prodotti e a ottimizzare i processi produttivi per produrre materiali di alta qualità e privi di difetti. Inoltre, l'analisi della composizione di un materiale può aiutare a identificare eventuali difetti o debolezze che possono influire sulle prestazioni del materiale.

Determinazione della microstruttura

L'analisi della microstruttura è un altro aspetto critico della caratterizzazione dei materiali. Si tratta di esaminare la struttura interna di un materiale a livello microscopico per determinarne le proprietà. Comprendendo la microstruttura di un materiale, i produttori possono identificare eventuali difetti o debolezze che possono influire sulle prestazioni del materiale. L'analisi della microstruttura può anche aiutare a ottimizzare il processo di produzione per produrre materiali di alta qualità e privi di difetti.

Proprietà termiche e meccaniche

Un altro aspetto essenziale della caratterizzazione dei materiali è l'analisi delle proprietà termiche e meccaniche del materiale. Le proprietà termiche determinano il modo in cui i materiali rispondono alle variazioni di temperatura, mentre le proprietà meccaniche determinano il modo in cui i materiali rispondono alle forze esterne. Comprendendo le proprietà termiche e meccaniche di un materiale, i produttori possono selezionare i materiali giusti per i loro prodotti e ottimizzare i processi produttivi per produrre materiali di alta qualità e privi di difetti.

Importanza dell'analisi dei difetti

L'analisi dei difetti è una parte fondamentale della caratterizzazione dei materiali. Comporta l'identificazione e l'analisi di eventuali difetti o punti deboli di un materiale che possono influire sulle sue prestazioni. L'analisi dei difetti può aiutare i produttori a selezionare i materiali giusti per i loro prodotti e a ottimizzare i processi produttivi per produrre materiali di alta qualità e privi di difetti.

In conclusione, la caratterizzazione dei materiali è una fase essenziale del processo di pressatura isostatica, per garantire che venga selezionato il materiale corretto per l'applicazione e che possa resistere alle condizioni di alta pressione e temperatura previste dal processo CIP. L'analisi della composizione, della microstruttura, delle proprietà termiche e meccaniche di un materiale, nonché l'analisi dei difetti, possono aiutare i produttori a selezionare i materiali giusti per i loro prodotti e a ottimizzare i processi produttivi per produrre materiali di alta qualità e privi di difetti.

Tipi di pressatura isostatica

La pressatura isostatica è un prezioso processo di produzione che aiuta a eliminare i difetti e a produrre materiali di alta qualità utilizzati in diversi settori. La pressatura isostatica prevede l'applicazione di una pressione uniforme su un materiale utilizzando un fluido o un gas, che porta all'eliminazione di eventuali difetti come porosità o crepe. Esistono due tipi di pressatura isostatica: la pressatura isostatica a freddo (CIP) e la pressatura isostatica a caldo (HIP).

Pressatura isostatica a freddo (CIP)

La pressatura isostatica a freddo (CIP) prevede l'applicazione di una pressione a temperatura ambiente. Nel CIP, una pressione idrostatica uniforme viene applicata alla polvere chiusa in uno stampo flessibile di gomma o plastica. La polvere viene riempita in uno stampo sagomato e flessibile, sigillato e immerso in un liquido in un recipiente ad alta pressione. Il liquido viene pressurizzato e la pressione viene trasmessa alla polvere attraverso la parete flessibile dello stampo, provocando la compattazione. L'isopressatura a sacchi umidi, abbinata alla lavorazione verde 3D, viene utilizzata per fabbricare parti ceramiche complesse di altissima qualità. I vantaggi del CIP includono una maggiore uniformità di compattazione rispetto alla pressatura monoassiale. È possibile utilizzare pressioni fino a 1000 GPa, anche se le unità di produzione più comuni operano fino a 200-300 MPa.

Pressatura isostatica a caldo (HIP)

La pressatura isostatica a caldo (HIP) prevede l'applicazione di una pressione ad alta temperatura, che consente di eliminare non solo i difetti ma anche le tensioni residue nel materiale. L'HIP è un processo simile eseguito ad alta temperatura. Nell'HIP, i materiali vengono riscaldati a una temperatura elevata e sottoposti a una pressione elevata da tutte le direzioni. Questo processo viene utilizzato per eliminare i difetti, come cricche e porosità, che possono essersi verificati durante il processo di produzione. L'HIP è in grado di produrre materiali dalla microstruttura omogenea, a grana fine e completamente densi a temperature di sinterizzazione inferiori e di realizzare prodotti dalle forme complesse.

Confronto tra CIP e HIP

Entrambi i tipi di pressatura isostatica richiedono attrezzature specializzate, come un recipiente ad alta pressione e un generatore di pressione, per creare la pressione necessaria. Mentre il CIP è utilizzato per la produzione di bassi volumi di pezzi speciali, per la prototipazione e per la ricerca e lo sviluppo, l'HIP è utilizzato per la produzione di alti volumi. Il CIP è limitato dal suo stampo flessibile, che non è in grado di fornire corpi verdi con le dimensioni precise che la pressatura uniassiale consente. Al contrario, l'HIP è in grado di produrre pezzi con dimensioni precise e forme complesse. Sia il CIP che l'HIP presentano vantaggi e svantaggi e la scelta del processo da utilizzare dipende dall'applicazione specifica e dai requisiti di produzione.

In sintesi, la pressatura isostatica è un processo di produzione prezioso che aiuta a eliminare i difetti e a produrre materiali di alta qualità utilizzati in una varietà di settori. La pressatura isostatica a freddo (CIP) prevede l'applicazione di una pressione a temperatura ambiente, mentre la pressatura isostatica a caldo (HIP) prevede l'applicazione di una pressione ad alta temperatura. Entrambi i tipi di pressatura isostatica richiedono attrezzature specializzate e presentano vantaggi e svantaggi. La scelta del processo da utilizzare dipende dall'applicazione specifica e dai requisiti di produzione.

Applicazioni della pressatura isostatica

La pressatura isostatica è un processo versatile che può essere utilizzato per produrre un'ampia gamma di materiali con proprietà diverse. Offre numerosi vantaggi rispetto ad altri processi produttivi, tra cui la possibilità di produrre forme complesse, un'elevata precisione e la capacità di produrre componenti con un alto grado di uniformità. Ecco alcune applicazioni comuni della pressatura isostatica:

Ceramica

La pressatura isostatica è ampiamente utilizzata nella produzione di ceramiche. Viene utilizzata per produrre componenti ad alta densità utilizzati in una varietà di applicazioni, come utensili da taglio, impianti biomedici e componenti elettronici. Il processo aiuta a eliminare i difetti del materiale, come le sacche d'aria o i vuoti, che possono indebolire il materiale e ridurne le prestazioni.

Metalli

Il processo è utilizzato anche nella produzione di metalli, dove viene impiegato per produrre componenti utilizzati in applicazioni aerospaziali, automobilistiche e mediche. La pressatura isostatica contribuisce a garantire una compressione uniforme del materiale, eliminando i difetti e migliorando le prestazioni del prodotto finale.

Compositi

La pressatura isostatica viene utilizzata anche nella produzione di materiali compositi. Serve a garantire che le fibre siano distribuite uniformemente nel materiale, contribuendo a migliorare la resistenza e le prestazioni del prodotto finale. Questo processo è comunemente usato per produrre compositi utilizzati in applicazioni aerospaziali, automobilistiche e di articoli sportivi.

Metallurgia delle polveri

La pressatura isostatica è utilizzata nella produzione di componenti in metallurgia delle polveri. Il processo è utilizzato per produrre componenti ad alta densità con un elevato grado di uniformità. È comunemente usato per produrre componenti utilizzati in applicazioni automobilistiche e aerospaziali, come ingranaggi, cuscinetti e pale di turbine.

Impianti medici

La pressatura isostatica è utilizzata nella produzione di impianti medici. Il processo è utilizzato per produrre componenti ad alta densità con un elevato grado di uniformità. Gli impianti medicali realizzati con la pressatura isostatica sono comunemente utilizzati in applicazioni ortopediche e dentali.

Industria nucleare

La pressatura isostatica è utilizzata nell'industria nucleare per produrre componenti utilizzati nei reattori nucleari. Il processo viene utilizzato per produrre componenti ad alta densità con un elevato grado di uniformità. Questi componenti devono essere in grado di resistere a temperature e livelli di radiazioni estremi, rendendo la pressatura isostatica un processo produttivo ideale.

In conclusione, la pressatura isostatica è un processo produttivo versatile, utilizzato in un'ampia gamma di settori. Offre diversi vantaggi rispetto ad altri processi produttivi, tra cui la capacità di produrre forme complesse, un'elevata precisione e la capacità di produrre componenti con un alto grado di uniformità. Le applicazioni della pressatura isostatica sono varie, dalla ceramica e dai metalli ai compositi, alla metallurgia delle polveri, agli impianti medici e all'industria nucleare.

Conclusione

La pressatura isostaticasi è dimostrata un metodo efficace per eliminare i difetti nei materiali. Sottoponendo i materiali ad alta pressione, le presse isostatiche possono contribuire a compattare e consolidare le polveri, a rimuovere le porosità e a migliorare la densità del materiale. Il processo può essere eseguito con pressatura isostatica a caldo o a freddo, a seconda del materiale e del risultato desiderato. La pressatura isostatica è ampiamente utilizzata in una serie di settori, tra cui quello aerospaziale, automobilistico, medico ed energetico. La caratterizzazione del materiale è un aspetto importante del processo, in quanto consente di scegliere il metodo di pressatura isostatica più adatto. Grazie ai suoi numerosi vantaggi, la pressatura isostatica è uno strumento prezioso per produrre materiali di alta qualità con pochi difetti.

Prodotti correlati

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Stampi per pressatura isostatica per laboratorio

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

Articoli correlati

- Come le presse isostatiche migliorano l'efficienza della lavorazione dei materiali

- Apparecchiature essenziali per la produzione di massa di batterie allo stato solido: Pressa isostatica

- Capire le basi della pressatura isostatica

- I vantaggi dell'utilizzo della pressatura isostatica in produzione

- Tecnologia di pressatura isostatica nella produzione di batterie allo stato solido