Introduzione alla pressatura isostatica

La pressatura isostatica è un processo di produzione utilizzato per modellare e consolidare i materiali applicando una pressione uguale da tutte le direzioni. La tecnica prevede l'inserimento di un materiale in un recipiente a pressione e l'applicazione di una pressione idrostatica al materiale. La pressione viene applicata uniformemente da tutte le direzioni, consentendo al materiale di essere compattato nella forma desiderata. La pressatura isostatica è comunemente utilizzata per creare materiali ad alta densità, come ceramiche, metalli e compositi. Il processo può essere eseguito a temperatura ambiente (pressatura isostatica a freddo) o a temperature elevate (pressatura isostatica a caldo). La pressatura isostatica è un processo produttivo versatile ed efficiente, in grado di produrre forme complesse con elevata precisione e coerenza.

Indice dei contenuti

Panoramica della tecnologia di pressatura isostatica

La tecnologia di pressatura isostatica è un processo ampiamente utilizzato nel campo della scienza e dell'ingegneria dei materiali. Viene utilizzata per produrre pezzi di alta qualità con densità uniforme e porosità minima. Il processo prevede l'utilizzo di un fluido, come olio o gas, per applicare una pressione uniforme in tutte le direzioni a uno stampo riempito di polvere. La pressione viene mantenuta fino al raggiungimento della forma desiderata.

Tipi di pressatura isostatica

La pressatura isostatica può essere effettuata con due metodi: la pressatura isostatica a freddo o la pressatura isostatica a caldo. Nella pressatura isostatica a freddo il materiale viene lavorato a temperatura ambiente, mentre nella pressatura isostatica a caldo il materiale viene riscaldato prima della pressatura. Entrambi i metodi presentano vantaggi e svantaggi a seconda del tipo di materiale da trattare.

Vantaggi della pressatura isostatica

La formatura isostatica offre diversi vantaggi rispetto ad altre tecnologie di formatura, tra cui la capacità di produrre forme complesse con una finitura superficiale e una consistenza eccellenti. È anche un processo economicamente vantaggioso, in quanto riduce la necessità di fasi di post-lavorazione come la lavorazione o la rettifica. La comprensione delle basi della pressatura isostatica è fondamentale per chiunque lavori con attrezzature da laboratorio, in quanto può aiutare a selezionare l'attrezzatura appropriata e a ottimizzare il processo per un'applicazione specifica.

pressatura isostatica a caldo

La pressatura isostatica a caldo (HIP) è una tecnologia di processo che utilizza l'alta temperatura e l'alta pressione per sottoporre i prodotti metallici o ceramici a una pressione uguale in tutte le direzioni, in modo che i pezzi possano essere sinterizzati e densificati. Il processo di densificazione mediante pressatura isostatica a caldo consiste nel mettere il prodotto in un contenitore chiuso, immettere gas argon ad alta pressione nel contenitore attraverso un compressore e riscaldarlo attraverso un forno di riscaldamento nel contenitore, in modo che il prodotto venga densificato sotto l'azione di alta temperatura e alta pressione allo stesso tempo. Dopo il trattamento di pressatura isostatica a caldo, la resistenza all'usura, la resistenza alla corrosione e le proprietà meccaniche del materiale saranno notevolmente migliorate e la durata a fatica potrà essere aumentata da 10 a 100 volte.

pressatura isostatica a freddo

La pressatura isostatica a freddo (CIP) è un metodo di stampaggio che sfrutta l'incomprimibilità dei liquidi e il trasferimento uniforme della pressione. Questo metodo consente di applicare la pressione in tutte le direzioni dello spezzone contemporaneamente, in modo che lo spezzone pressato abbia una buona uniformità. La produzione dello stampo è più conveniente, ha una lunga durata, un costo inferiore e può utilizzare meno o nessun legante. Si divide in pressatura isostatica a umido e a secco. La pressatura isostatica a umido consiste nell'incapsulare lo spezzone pre-stampato in uno stampo di gomma elastica o in uno stampo di plastica, quindi collocarlo in un contenitore ad alta pressione per applicare un liquido ad alta pressione. La pressione di stampaggio del pezzo grezzo è solitamente superiore a 100MPa. Rispetto alla pressatura isostatica a umido, la pressatura isostatica a secco consiste nel fatto che lo stampo non è interamente nel liquido, ma è semi-fisso. L'aggiunta e l'estrazione dello spezzone sono entrambe operazioni a secco, per cui si parla di pressatura isostatica a secco.

In sintesi, la tecnologia di formatura isostatica è un processo importante nella scienza e nell'ingegneria dei materiali e presenta diversi vantaggi rispetto ad altre tecnologie di formatura. Due metodi di pressatura isostatica, la pressatura a freddo e la pressatura a caldo, sono utilizzati per lavorare i materiali a temperature diverse. La pressatura isostatica a caldo utilizza l'alta temperatura e l'alta pressione per sottoporre i prodotti metallici o ceramici a una pressione uguale in tutte le direzioni, mentre la pressatura isostatica a freddo utilizza la pressione incomprimibile e uniformemente trasmessa del mezzo liquido per applicare la pressione a tutte le direzioni del prodotto contemporaneamente.

Processo di pressatura isostatica a caldo

La pressatura isostatica a caldo (HIP) è un processo utilizzato per aumentare la densità, le proprietà meccaniche e la qualità complessiva di vari materiali. Il processo prevede il riscaldamento del materiale ad alte temperature e l'applicazione di un'elevata pressione all'interno di un recipiente a pressione con gas inerte.

Fase 1: distruzione delle imperfezioni interne e dei pori

Nella prima fase del processo HIP, i difetti interni e i pori vengono distrutti. La pressione esterna è superiore alla resistenza alle alte temperature del materiale, provocando una deformazione plastica del materiale e distruggendo difetti e pori. Si crea così un contatto superficiale interno tra le particelle di materiale.

Fase 2: il materiale subisce un creep ad alta temperatura

Nella seconda fase del processo HIP, la pressione esterna è inferiore alla resistenza ad alta temperatura del materiale. I materiali subiscono uno scorrimento ad alta temperatura e il contatto tra le particelle di materiale porta alla compenetrazione e all'adesione per diffusione. Ciò elimina completamente i difetti e la porosità, consentendo alla densità del materiale di avvicinarsi alla densità teorica.

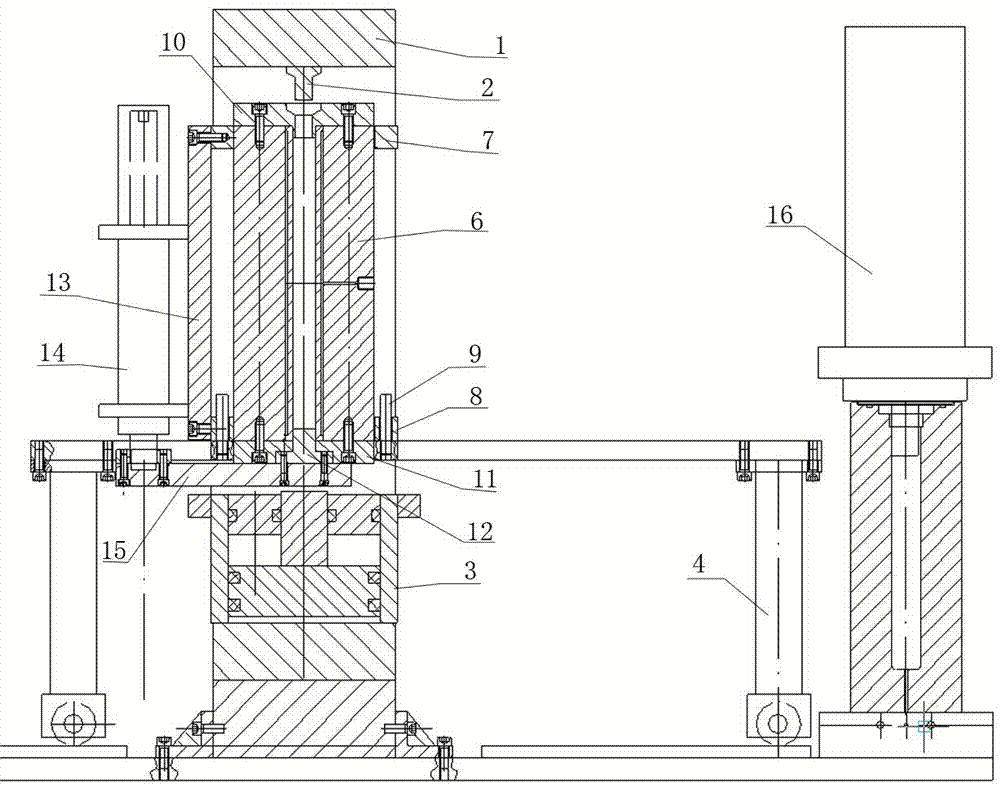

Unità di avvolgimento precompresso a parete sottile

L'uso di unità di avvolgimento precompresse a parete sottile nel processo HIP consente un processo di raffreddamento uniforme e rapido, aumentando la produttività del 70% rispetto al processo di raffreddamento naturale.

Vantaggi della pressatura isostatica a caldo

I principali vantaggi della tecnologia di pressatura isostatica a caldo sono l'aumento della densità del prodotto, il miglioramento delle proprietà meccaniche, l'aumento della produttività, la riduzione degli scarti e delle perdite e la capacità di formare legami metallurgici tra materiali dissimili.

Applicazioni della pressatura isostatica a caldo

La pressatura isostatica a caldo è attualmente utilizzata non solo per la lavorazione dei getti, la metallurgia delle polveri e l'industria ceramica, ma anche per la produzione di materiali porosi, forme quasi nette, incollaggio di materiali, spruzzatura al plasma e grafite di alta qualità.

In conclusione

I processi HIP sono una parte importante della scienza dei materiali e sono utilizzati per produrre componenti aerospaziali, impianti medici e altri materiali avanzati. Il processo aiuta a migliorare la qualità e le prestazioni di una varietà di materiali e componenti eliminando la porosità, aumentando la densità e migliorando le proprietà meccaniche del materiale. Il successo del processo HIP dipende da diversi fattori, tra cui la temperatura, la pressione e la durata del processo, nonché il tipo di materiale da pressare.

Spiegazione della pressione isostatica a freddo

La pressatura isostatica a freddo (CIP) è un processo di produzione che prevede la compattazione di materiali in polvere in una massa solida e uniforme prima della lavorazione o della sinterizzazione. Questo processo, noto anche come pressatura idrostatica, è utilizzato per produrre sbozzi o preforme ad alta integrità che presentano poche deformazioni o crepe quando vengono cotti.

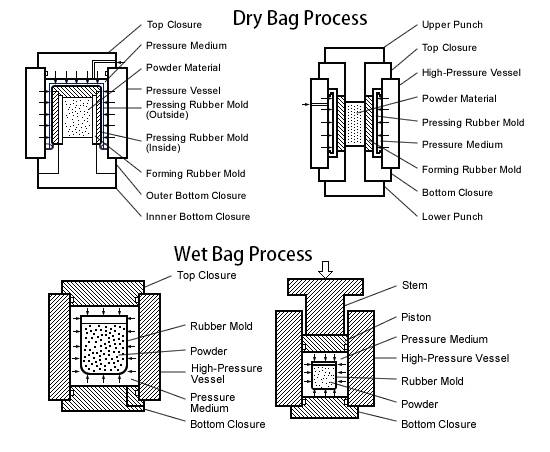

Pressatura isostatica a sacco umido e a sacco asciutto

Esistono due tipi di metodi di pressatura isostatica a freddo: a sacco umido e a sacco asciutto. La pressatura isostatica a sacco umido è un metodo molto simile al concetto teorico di pressatura isostatica, in cui una pressione idrostatica uguale viene applicata simultaneamente a tutte le superfici esterne della polvere. Il compatto risultante ha una densità uniforme e una bassa tensione di serraggio, che ne consente la lavorazione allo stato verde. La distorsione al momento della cottura è minima e riduce o elimina la lavorazione, che è difficile e costosa e richiede l'uso di utensili diamantati. Il processo di pressatura isostatica con sacco a secco, invece, è adatto per pressare compatti relativamente lunghi ad alta produttività. Il processo può essere utilizzato per forme semplici in cui lo stampo riempito di polvere è sigillato e la compressione avviene tra lo stampo e il recipiente di pressione.

Come funziona la pressatura isostatica a freddo

Rispetto alla pressatura a freddo, la pressatura isostatica applica la pressione in modo uniforme su tutta la superficie dello stampo. Non c'è l'attrito della parete dello stampo che ha un impatto significativo sulla distribuzione della densità dei pezzi pressati a freddo, per cui si ottiene una densità più uniforme. L'eliminazione del lubrificante della parete dello stampo consente inoltre di ottenere densità di pressatura più elevate ed elimina i problemi associati alla rimozione del lubrificante prima o durante la sinterizzazione finale. Inoltre, se necessario, è possibile rimuovere l'aria dalla polvere sciolta prima della compattazione. Pertanto, la pressatura isostatica fornisce una densità più elevata e uniforme a una determinata pressione di compattazione ed è relativamente priva di difetti di densità se applicata a polveri fragili o fini. Poiché la pressione di compattazione è uniforme, il rapporto tra sezione trasversale e altezza del pezzo non è un fattore limitante come nel caso della pressatura uniassiale. Inoltre, la pressatura isostatica a freddo può essere utilizzata per compattare forme più complesse rispetto alla pressatura uniassiale.

Vantaggi e svantaggi della pressatura isostatica a freddo

I vantaggi della pressatura isostatica a freddo sono molteplici e possono essere riassunti come segue:

- Bassa distorsione durante la cottura

- Restringimento costante durante la cottura

- I pezzi possono essere cotti senza essiccazione

- Possibilità di lavorare la maggior parte dei bricchetti verdi (non cotti)

- Struttura compatta e basso stress interno durante la pressatura

- Grandi capacità di pressatura (wet bag)

- Basso costo dello stampo (wet bag)

- Densità superiore a quella ottenibile con la pressatura meccanica a una data pressione di pressatura

- Capacità di pressare compatti con rapporto d'aspetto molto elevato (>200)

- Capacità di pressare pezzi con forme interne che includono filettature, scanalature, dentellature e rastremazioni

- Capacità di pressare pezzi lunghi e a parete sottile

- Capacità di sopprimere polveri deboli

- È possibile pressare compatti con due o più strati di polveri con proprietà diverse.

Gli svantaggi della pressatura isostatica a freddo sono:

- Le superfici pressate adiacenti ai sacchi flessibili sono meno precise rispetto alla pressatura meccanica o all'estrusione e spesso richiedono una lavorazione successiva.

- Le presse per sacchi a secco completamente automatiche richiedono in genere polveri essiccate a spruzzo relativamente costose

- La produttività è inferiore rispetto all'estrusione o alla compattazione in stampo.

In sintesi, la pressatura isostatica a freddo è un metodo efficace per produrre materiali di alta qualità con resistenza e durata eccellenti. Si tratta di un processo affidabile ed economico, ampiamente adottato dai produttori in un'ampia gamma di settori. Comprendere le basi della pressatura isostatica a freddo può aiutare ricercatori e ingegneri a sviluppare nuovi materiali e a migliorare quelli esistenti. Utilizzando questo processo, i produttori possono creare prodotti più forti, più durevoli e più resistenti all'usura.

Vantaggi della pressatura isostatica a caldo

La pressatura isostatica a caldo (HIP) è un processo produttivo che offre diversi vantaggi per la produzione di materiali ad alte prestazioni. Il processo prevede l'applicazione simultanea di pressione e temperatura elevate al materiale, con conseguente densificazione e sinterizzazione in un'unica fase. Ecco alcuni dei vantaggi della pressatura isostatica a caldo:

Miglioramento delle proprietà meccaniche

Uno dei vantaggi significativi della pressatura isostatica a caldo è che può migliorare le proprietà meccaniche dei materiali. L'applicazione simultanea di alta temperatura e pressione aiuta a eliminare la porosità interna, migliorando così la resistenza agli urti, la duttilità e la resistenza alla fatica. Questo processo consente al materiale di ottenere proprietà meccaniche uguali o migliori di quelle dei materiali forgiati.

Proprietà isotrope

L'HIP consente inoltre di ottenere una struttura a grana fine e un'uniformità che si traduce in isotropia. Questa uniformità nelle proprietà del materiale aumenta la prevedibilità della durata dei pezzi, grazie alla ridotta variazione delle proprietà meccaniche.

Resistenza all'usura e alla corrosione

L'HIP può anche contribuire a migliorare la resistenza del materiale all'usura e alla corrosione. Il processo consente il cladding e la possibilità di leghe estese, controlla la dimensione e la forma dei grani e produce una microstruttura uniforme nel materiale. Ciò migliora la resistenza all'usura e alla corrosione, rendendolo ideale per l'industria aerospaziale, medica e automobilistica.

Incollaggio per diffusione

HIP è in grado di incollare per diffusione materiali simili e dissimili in polvere o in forma solida. Questo processo elimina la necessità di ulteriori saldature e relative ispezioni, riducendo così i tempi e i costi di produzione.

Riduzione dei materiali costosi

Con il rivestimento, i componenti vengono stampati utilizzando materiali pregiati o costosi solo nelle aree critiche, riducendo il costo complessivo dei materiali utilizzati nella produzione.

In sintesi, la pressatura isostatica a caldo è un processo produttivo versatile che offre molteplici vantaggi per la produzione di materiali ad alte prestazioni. La capacità di produrre pezzi di forma quasi netta, il miglioramento delle proprietà dei materiali e la riduzione dei costi di produzione hanno reso l'HIP una scelta popolare nel settore. Il processo contribuisce a migliorare le proprietà meccaniche del materiale, la resistenza all'usura e alla corrosione e consente l'incollaggio per diffusione di materiali simili e dissimili.

Tipi di pressatura isostatica: Sacchi a umido e sacchi a secco

La pressatura isostatica è un metodo per applicare una pressione uniforme a un materiale da tutte le direzioni, ottenendo un prodotto altamente denso e uniforme. Esistono due tipi principali di pressatura isostatica: a sacco umido e a secco.

Pressatura isostatica a sacco umido

Nella pressatura isostatica a sacco umido, il materiale da pressare viene inserito in un sacco flessibile contenente un mezzo liquido di trasmissione della pressione, come olio o acqua. Il sacco viene posto in un recipiente a pressione e sottoposto a una pressione elevata da tutte le direzioni. La pressatura isostatica a sacco umido è più adatta per materiali difficili da maneggiare, come polveri, fibre e whisker. Le forme più comuni prodotte con questo metodo sono forme asimmetriche aperte o chiuse, forme cave, come i tubi.

La pressatura isostatica in sacchi umidi è un'opzione versatile per ottenere densità elevate da polveri di metallo e ceramica. La geometria e il volume della cavità dello stampo sono progettati per ottenere le dimensioni finali desiderate. Il diametro interno di questa forma pressata avrà una precisione maggiore rispetto al diametro esterno. Un'altra opzione è l'utensile di espansione, che forza un fluido pressurizzato nella superficie interna dell'oggetto; la polvere viene pressata verso l'esterno dalle pareti elastiche interne dello stampo contro il guscio rigido esterno. Questo processo consente di produrre una pressione uniforme e una densità elevata grazie all'eliminazione dell'attrito delle pareti dello stampo.

Pressatura isostatica a secco

La pressatura isostatica a secco, invece, prevede l'uso di un contenitore rigido, come uno stampo di gomma o di metallo, per tenere il materiale in posizione. Il contenitore viene poi inserito in un recipiente a pressione e sottoposto a una pressione elevata da tutte le direzioni. La pressatura isostatica a secco è adatta a materiali facili da formare, come la ceramica e i metalli.

La pressatura isostatica a sacchi a secco è un metodo di produzione altamente efficiente per i pezzi di piccole dimensioni con forme a simmetria assiale. Poiché l'utensile in gomma è integrato nel dispositivo, non sono necessarie fasi separate di immersione e smontaggio, semplificando l'automazione e la produzione rapida. Tuttavia, lo stampo presenta un attrito su un lato e non viene compresso dal liquido in pressione. Allo stesso modo, il processo di produzione dei sacchi a secco prevede maggiori restrizioni di forma e dimensione. Le candele di accensione, ad esempio, richiedono una lavorazione verde per sviluppare le caratteristiche superficiali richieste.

Pro e contro

La pressatura isostatica viene spesso scelta per ottenere un'alta densità e per lavorare forme che non possono essere compattate da una pressa a singolo asse. Se necessario, alcune forme complesse possono essere progettate nello stampo elastico. La variante wet bag è più adatta alla produzione di pezzi di grandi dimensioni rispetto al processo dry bag. Tuttavia, il carico e lo scarico degli stampi può ridurre la produttività e limitare l'automazione delle presse per sacchi a umido. Allo stesso modo, i processi con sacco a umido sono più densi perché comportano un attrito molto ridotto. La versione con sacchi a secco offre vantaggi in termini di automazione e produttività. Per entrambi i tipi di pressatura isostatica, il costo dello stampo e la complessità del processo sono superiori a quelli della pressatura monoassiale.

In sintesi, la comprensione delle basi dellapressatura isostaticae i tipi di pressatura isostatica disponibili aiuterà i produttori a scegliere il processo più appropriato per la loro applicazione. La pressatura isostatica a sacco umido è più adatta per i materiali difficili da lavorare, come polveri, fibre e baffi, mentre la pressatura isostatica a sacco secco è adatta per i materiali facilmente formabili, come ceramiche e metalli.

Prodotti correlati

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Stampi per pressatura isostatica per laboratorio

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

Articoli correlati

- Come le presse isostatiche migliorano l'efficienza della lavorazione dei materiali

- Come le presse isostatiche aiutano a eliminare i difetti nei materiali

- Come sostituire l'anello di gomma della pressa isostatica e quali sono le precauzioni da adottare

- I vantaggi dell'utilizzo della pressatura isostatica in produzione

- Tecnologia di pressatura isostatica nella produzione di batterie allo stato solido