Introduzione alla pressatura isostatica

La pressatura isostatica è un processo di produzione che prevede l'applicazione di una pressione uniforme a un materiale per ottenere una forma o una densità specifica. Il processo può essere eseguito a temperatura ambiente (pressatura isostatica a freddo o CIP) o ad alte temperature (pressatura isostatica a caldo o HIP). Questa tecnica è ampiamente utilizzata nella produzione di ceramiche e materiali refrattari e offre diversi vantaggi rispetto ad altri processi produttivi, tra cui migliori proprietà meccaniche e di usura/corrosione, flessibilità nella forma e nelle dimensioni e maggiori possibilità di leghe. La pressatura isostatica offre anche prevedibilità e coerenza nel prodotto finale, rendendola una scelta popolare per una serie di settori.

Indice dei contenuti

- Introduzione alla pressatura isostatica

- Pressatura isostatica a freddo (CIP)

- Pressatura isostatica a caldo (HIP)

- Vantaggi della pressatura isostatica nella produzione

- Resistenza e densità uniformi

- Flessibilità di forma e dimensione

- Bassi costi di attrezzaggio e tempi di consegna ridotti

- Possibilità di leghe migliorate

- Migliori proprietà meccaniche e di usura/corrosione

- Prevedibilità e coerenza

Pressatura isostatica a freddo (CIP)

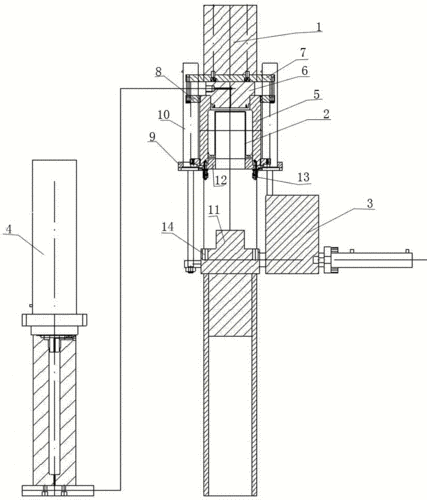

La pressatura isostatica a freddo (CIP) è un processo di produzione che prevede la compressione di una polvere o di un impasto nella forma desiderata applicando una pressione uguale da tutti i lati. È un metodo per compattare i materiali in polvere in una massa solida e omogenea prima della lavorazione o della sinterizzazione. Questa tecnica assicura che i materiali abbiano una densità uniforme, il che significa che ci sarà un ritiro uniforme quando il materiale sarà sottoposto ad altri processi come la sinterizzazione.

Tipi di pressatura isostatica a freddo

Esistono due tipi di pressatura isostatica a freddo attualmente riconosciuti in tutto il mondo.

Tecnologia dei sacchi umidi

In questo processo, la polvere viene riempita in uno stampo e sigillata ermeticamente. Dopo aver riempito lo stampo con la polvere, lo stampo viene immerso nel fluido in pressione all'interno del recipiente di pressione. Quindi viene applicata una pressione isostatica alla superficie esterna dello stampo, comprimendo la polvere in una massa solida. Questo processo non è così comune come l'altro tipo di pressatura isostatica a freddo.

Tecnologia dei sacchi a secco

In questo processo, lo stampo è fissato nel recipiente di pressione. La polvere viene riempita nello stampo mentre è ancora nel recipiente a pressione. Successivamente, la pressione isostatica del liquido di pressione viene applicata alla superficie esterna dello stampo, comprimendo la polvere in una massa solida con una microstruttura compatta. La tecnologia dei sacchi a secco è ideale per la produzione di massa di materiali.

Vantaggi della pressatura isostatica a freddo

Uno dei vantaggi dell'utilizzo della pressatura isostatica a freddo nella produzione è la possibilità di realizzare prodotti con dimensioni precise e densità uniforme. Inoltre, la CIP può essere utilizzata con una varietà di materiali, tra cui ceramica, metalli e polimeri. Questa versatilità la rende una scelta ideale per molti settori, come quello aerospaziale, automobilistico e medico.

La pressatura isostatica a freddo ha anche il vantaggio di essere un processo non distruttivo, che consente il riutilizzo dei materiali e la riduzione degli scarti. Inoltre, può essere utilizzata per produrre prodotti con maggiore forza, durata e resistenza all'usura.

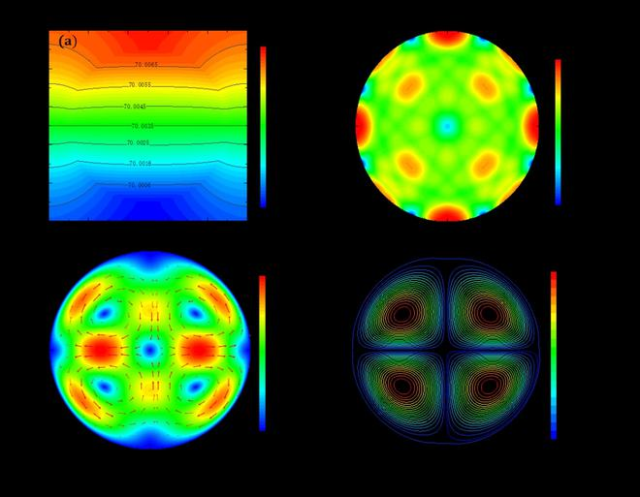

Rispetto al CIP manuale, il CIP elettrico può garantire un migliore controllo della pressione. L'attrito delle pareti dello stampo, che influisce notevolmente sulla distribuzione della densità dei pezzi pressati a freddo, è assente; si ottengono quindi densità molto più uniformi. L'eliminazione dei lubrificanti sulle pareti dello stampo consente inoltre di ottenere densità più elevate ed elimina i problemi associati alla rimozione del lubrificante prima o durante la sinterizzazione finale.

Grazie alla pressione di compattazione uniforme, il rapporto sezione trasversale/altezza del pezzo non è un fattore limitante come nel caso della pressatura uniassiale. Inoltre, la pressatura isostatica a freddo può essere utilizzata per compattare forme più complesse di quelle possibili con la pressatura monoassiale.

La pressatura isostatica è un processo di formatura della metallurgia delle polveri (PM) che applica una pressione uguale in tutte le direzioni su una polvere compatta, ottenendo così la massima uniformità di densità e microstruttura senza le limitazioni geometriche della pressatura uniassiale.

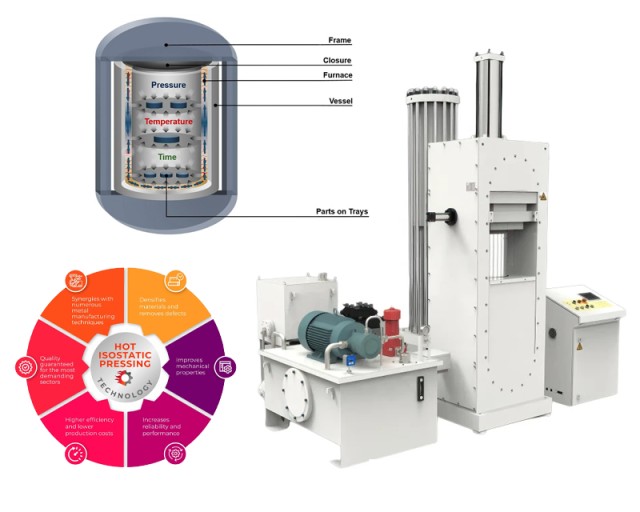

Pressatura isostatica a caldo (HIP)

La pressatura isostatica a caldo (HIP) è un processo di produzione che applica temperature e pressioni elevate a materiali come metalli e ceramiche per migliorarne le proprietà meccaniche. Il processo viene eseguito in un recipiente a pressione all'interno di un forno ad alta temperatura, dove i pezzi vengono caricati e riscaldati, pressurizzati con un gas inerte come l'argon e mantenuti a questa temperatura e pressione per un determinato periodo di tempo. Il calore e la pressione vengono applicati uniformemente al pezzo, forzando la porosità e creando una microstruttura uniforme nel materiale, che può migliorare le proprietà.

Come funziona l'HIPing?

L'HIPing avviene in un recipiente a pressione all'interno di un forno ad alta temperatura. I pezzi vengono caricati nella camera che viene poi riscaldata, pressurizzata con un gas inerte come l'argon e mantenuta a questa temperatura e pressione per un periodo di tempo specifico. Il calore e la pressione vengono applicati uniformemente al pezzo (in modo isotropo), forzando la porosità. Il processo di HIPing può anche includere un raffreddamento rapido sotto pressione, che funge da fase di raffreddamento. I cicli HIP possono durare da 8 a 12 ore o più.

Vantaggi della HIP

La pressatura isostatica a caldo (HIP) offre numerosi vantaggi nella produzione. Il processo può creare materiali con proprietà meccaniche superiori, come una maggiore resistenza e tenacità, grazie alle condizioni di alta pressione e temperatura durante la HIP, che possono far diventare il materiale più denso e uniforme nella struttura. Inoltre, l'HIP può essere utilizzato per creare forme e design complessi che non possono essere ottenuti con altri processi produttivi. È stato dimostrato che questa tecnica migliora anche la durata a fatica dei materiali, essenziale per i prodotti soggetti a carichi e scarichi ripetuti.

HIPing di parti stampate in 3D

L'HIPing è ora utilizzato per la post-elaborazione di parti stampate in 3D in metallo, in genere quelle prodotte con processi basati su letti di polvere, come la fusione laser a letto di polvere (LPBF) e il getto di legante, anche se a volte vengono lavorate in questo modo anche parti con deposizione a energia diretta (DED). I pezzi stampati vengono caricati in cestelli e trasferiti nella camera del forno HIP. Il processo di HIP può includere anche il raffreddamento, l'invecchiamento e altre fasi di post-lavorazione.

Applicazione dell'HIP nell'industria manifatturiera

La pressatura isostatica a caldo (HIP) è un processo consolidato utilizzato per migliorare vari materiali come il titanio, l'acciaio, l'alluminio e le leghe ad alta temperatura. Grazie a questo processo, i vuoti all'interno della colata possono essere ridotti o eliminati e la polvere incapsulata può essere combinata per formare un materiale completamente denso. L'HIPing può ridurre i requisiti di ispezione per il controllo qualità, migliorando le proprietà del materiale e riducendo la dispersione delle prestazioni. Spesso il risparmio sulla radiografia ripaga l'HIP. Le proprietà ottimizzate del materiale possono essere stabilite per ridurre al minimo i requisiti del successivo trattamento termico. I pezzi lavorati hanno una maggiore affidabilità e una maggiore durata.

In sintesi, la pressatura isostatica a caldo (HIP) è una tecnologia di produzione efficiente che produce materiali di alta qualità con resistenza e durata eccellenti. Il processo HIP è ampiamente utilizzato nell'industria aerospaziale, medica e automobilistica grazie ai suoi numerosi vantaggi. L'uso dell'HIP può creare materiali con proprietà meccaniche superiori, come una maggiore resistenza e tenacità, e può essere utilizzato per creare forme e design complessi non possibili con altri processi produttivi. La pressatura isostatica offre numerosi vantaggi nella produzione e può ridurre i requisiti di ispezione per il controllo qualità, migliorando le prestazioni del materiale e prolungandone la durata.

Vantaggi della pressatura isostatica nella produzione

La pressatura isostatica è un processo di produzione molto diffuso e utilizzato in vari settori, tra cui quello aerospaziale, della difesa e dei dispositivi medici. Consiste nell'applicare una pressione elevata a materiali in polvere o compattati in modo uniforme in tutte le direzioni per ottenere un'elevata densità e uniformità. Ecco alcuni dei vantaggi della pressatura isostatica nella produzione:

1. Forma complessa e alta precisione

Uno dei principali vantaggi della pressatura isostatica è che può produrre forme e parti complesse con elevata precisione e coerenza. Applicare la pressione in modo uniforme riduce al minimo il rischio di difetti o incongruenze nel prodotto finale. Ciò rende la pressatura isostatica ideale per la produzione di pezzi con geometrie complesse, come le pale delle turbine o i componenti dei motori.

2. Migliorare la resistenza e la durata

La pressatura isostatica può aumentare la resistenza, la durezza e la durata dei materiali, rendendoli ideali per applicazioni complesse come quelle aerospaziali, della difesa e dei dispositivi medici. Il processo riduce inoltre gli scarti e l'utilizzo di materiali, consentendo la produzione di forme quasi nette, che richiedono meno lavorazioni e finiture.

3. Versatilità ed economicità

Un altro vantaggio della pressatura isostatica è che può essere utilizzata su una varietà di materiali, tra cui ceramica, metalli e compositi, rendendola un metodo versatile ed economico per la produzione di pezzi di alta qualità. Ciò consente ai produttori di produrre una varietà di pezzi con proprietà diverse, come la resistenza alle alte temperature o un elevato rapporto forza-peso.

4. Uniformità e consistenza

La pressatura isostatica esercita una forza uniforme e uguale su tutto il prodotto, indipendentemente dalla forma o dalle dimensioni. In questo modo si ottengono prodotti con densità e microstruttura uniformi, che sono fondamentali per le applicazioni ad alte prestazioni. Inoltre, l'uso della pressatura isostatica può eliminare i micropori interni, migliorando così le proprietà meccaniche del getto.

5. Riduzione della lavorazione e della finitura

La pressatura isostatica può produrre forme quasi nette, che richiedono meno lavorazioni e finiture. Ciò può ridurre significativamente i tempi e i costi del processo di produzione, rendendo la pressatura isostatica un metodo economicamente vantaggioso per la produzione di pezzi di alta qualità.

In generale, la pressatura isostatica offre molti vantaggi ai produttori che desiderano produrre materiali ad alte prestazioni con forme complesse e dimensioni precise. Questi vantaggi includono la capacità di produrre forme complesse con elevata precisione, maggiore resistenza e durata, versatilità ed economicità, uniformità e consistenza, riduzione delle lavorazioni e delle finiture.

Resistenza e densità uniformi

La pressatura isostatica è un processo produttivo ampiamente utilizzato per produrre componenti ad alte prestazioni in diversi settori. Uno dei vantaggi più significativi dell'uso della pressatura isostatica nella produzione è la resistenza e la densità uniformi del prodotto finale.

Applicare una pressione uguale

La pressatura isostatica prevede l'applicazione di una pressione uguale su un materiale in polvere da tutte le direzioni. Questo processo assicura che non vi siano punti deboli o aree di incoerenza nei componenti fabbricati. In un settore in cui componenti affidabili e ad alte prestazioni sono fondamentali per evitare guasti costosi, tempi di inattività e rischi per la sicurezza, l'uniformità del prodotto finale è fondamentale.

Migliorare la purezza

Il processo di pressatura isostatica produce componenti di elevata purezza. Ciò è possibile perché il processo può essere eseguito in un ambiente sotto vuoto o con gas inerte, eliminando il rischio di contaminazione dell'aria ambiente. L'assenza di contaminanti migliora le proprietà meccaniche del prodotto finito, rendendolo più affidabile e durevole.

Forme e design complessi

La pressatura isostatica consente anche di produrre forme e design complessi, difficili o impossibili da realizzare con altri metodi di produzione. Questo perché il materiale in polvere può essere modellato e formato nella forma desiderata prima di essere sottoposto al processo di pressatura isostatica.

Uniformità del ritiro

Il ritiro uniforme e la deformazione minima o nulla durante la sinterizzazione o la pressatura isostatica a caldo sono un vantaggio del processo di pressatura isostatica. L'eliminazione del lubrificante dalla parete dello stampo consente inoltre di ottenere densità di pressatura più elevate ed elimina i problemi associati alla rimozione del lubrificante prima o durante la sinterizzazione finale.

Versatilità

La pressatura isostatica può essere utilizzata per produrre forme difficili che non possono essere realizzate con altri metodi. Inoltre, può essere utilizzata per produrre materiali di grandi dimensioni. L'unica limitazione alle dimensioni del materiale prodotto con questo metodo è la dimensione del recipiente di pressione.

in conclusione

In sintesi, la pressatura isostatica è un processo produttivo efficiente e versatile che offre diversi vantaggi rispetto ad altri processi simili. In un settore in cui componenti affidabili e ad alte prestazioni sono fondamentali per evitare guasti costosi, tempi di inattività e rischi per la sicurezza, la resistenza e la densità uniformi del prodotto finale sono fondamentali. La pressatura isostatica è in grado di produrre pezzi di elevata purezza e forme e design complessi, il che la rende una scelta eccellente per le industrie che richiedono pezzi di alta qualità.

Flessibilità nelle forme e nelle dimensioni

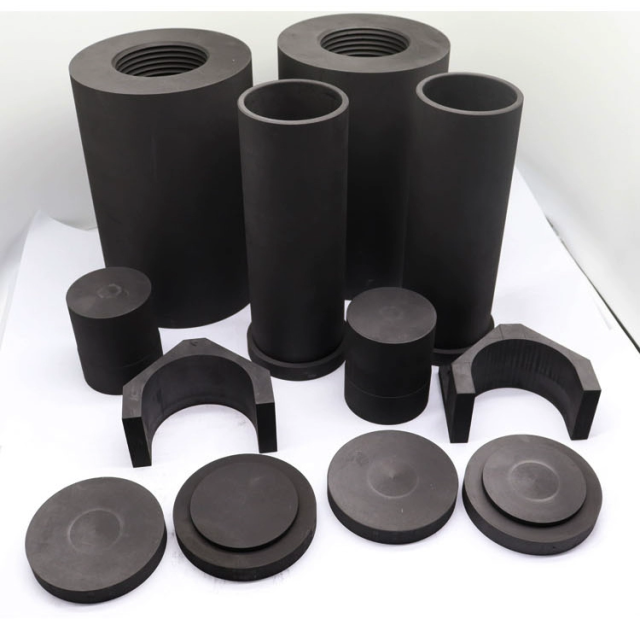

La pressatura isostatica è un processo di produzione che prevede l'applicazione di una pressione uniforme su un materiale da tutte le direzioni. In questo modo si ottiene un prodotto uniforme e ad alta densità, ideale per la produzione di componenti con design complessi e dimensioni precise. Uno dei principali vantaggi dell'utilizzo della pressatura isostatica è la flessibilità che offre in termini di forme e dimensioni.

Forme e dimensioni complesse

A differenza di altri processi produttivi che sono limitati dalla forma e dalle dimensioni dello stampo o dell'utensile, la pressatura isostatica può essere utilizzata per creare facilmente forme e dimensioni complesse. Ciò la rende ideale per la produzione di componenti che richiedono design complessi e dimensioni precise. La flessibilità di forma e dimensione è dovuta alla pressione uniforme sul materiale da tutte le direzioni, che consente al materiale di assumere qualsiasi forma o dimensione senza alcuna deformazione.

Ampia gamma di spessori

La pressatura isostatica può essere utilizzata per fabbricare prodotti di vario spessore, dalle lastre sottili a quelle spesse. Questa flessibilità di spessore rende la pressatura isostatica un processo di produzione versatile che può essere utilizzato in diversi settori, tra cui quello aerospaziale, automobilistico e medico. La pressione uniforme sul materiale garantisce uno spessore costante in tutto il prodotto, importante per i componenti che richiedono dimensioni precise.

Versatilità del materiale

La pressatura isostatica può essere utilizzata su una varietà di materiali, tra cui metalli, ceramiche e compositi. Ciò la rende uno strumento prezioso per la produzione di una varietà di prodotti. La pressione uniforme esercitata sul materiale garantisce una densità costante in tutto il prodotto, importante per i pezzi che richiedono elevata resistenza e durata. La versatilità del materiale rende inoltre la pressatura isostatica un processo di produzione economicamente vantaggioso, in quanto può essere utilizzata con una varietà di materiali senza la necessità di strumenti o attrezzature aggiuntive.

In sintesi, la flessibilità di forme e dimensioni, l'ampia gamma di spessori e la versatilità dei materiali rendono la pressatura isostatica una scelta popolare per la produzione di componenti di alta qualità che soddisfano le esigenze dell'industria moderna. La pressatura isostatica ha la capacità di creare forme e dimensioni complesse ed è uno strumento prezioso per la produzione di pezzi con design complessi e dimensioni precise. La pressione uniforme esercitata sul materiale assicura uno spessore e una densità costanti in tutto il prodotto, il che è importante per i pezzi che richiedono elevata resistenza e durata.

Basso costo dello stampo e tempi di consegna ridotti

La pressatura isostatica è una tecnica di produzione molto diffusa grazie ai suoi numerosi vantaggi. Uno dei principali vantaggi della pressatura isostatica è il suo basso costo di attrezzaggio, che la rende un'opzione accessibile per i produttori che vogliono ridurre le spese di produzione. Nei processi produttivi tradizionali, la produzione di forme complesse richiede spesso utensili costosi, che aumentano notevolmente i costi di produzione complessivi. Con la pressatura isostatica, invece, i produttori possono creare forme complesse senza dover ricorrere a costose attrezzature.

Basso costo dello stampo

La pressatura isostatica offre ai produttori il vantaggio di ridurre i costi di attrezzaggio. Il processo prevede l'inserimento di materiale in polvere o granulare in uno stampo e l'utilizzo di una pressa isostatica che lo pressa ad alta pressione da tutte le direzioni. Il materiale viene quindi sottoposto a un processo di consolidamento, in cui diventa più denso e assume la forma dello stampo. Il processo elimina la necessità di costose attrezzature, tipicamente richieste nei processi di produzione tradizionali. I produttori possono utilizzare la pressatura isostatica per produrre forme complesse senza dover sostenere costi elevati per gli utensili.

Riduzione dei tempi di consegna

Un altro vantaggio della pressatura isostatica è la riduzione dei tempi di consegna. I processi di produzione tradizionali possono essere molto dispendiosi in termini di tempo, richiedendo più fasi di produzione e lunghi tempi di attesa per la creazione degli stampi. Tuttavia, la pressatura isostatica è un processo relativamente semplice che può essere realizzato in modo rapido ed efficiente. Ciò significa che i produttori possono produrre i pezzi più velocemente e quindi soddisfare la domanda dei clienti in modo più efficiente. Con la riduzione dei tempi di consegna, i produttori possono aumentare la produttività e incrementare i ricavi.

In conclusione

In sintesi, la pressatura isostatica è una tecnica di produzione efficiente che consente di ridurre i costi di attrezzaggio e i tempi di consegna. Il processo consente ai produttori di creare forme complesse senza costose attrezzature. Questo non solo riduce i costi di produzione complessivi, ma accorcia anche i tempi di consegna, consentendo ai produttori di soddisfare la domanda dei clienti in modo più efficiente. Di conseguenza, la pressatura isostatica sta diventando un'opzione sempre più popolare per i produttori che vogliono ottimizzare i loro processi produttivi e ridurre i costi complessivi.

Maggiori possibilità di leghe

La pressatura isostatica è una tecnica di produzione che prevede la compressione di una polvere o di una lega metallica con una pressione uguale in tutte le direzioni. Il processo aumenta le possibilità di legare i metalli, dando vita a materiali più resistenti e durevoli.

Microstruttura uniforme

La pressatura isostatica può conferire al materiale una microstruttura più uniforme, migliorandone le proprietà meccaniche. Durante questo processo, la pressione uniforme esercitata sul materiale elimina i vuoti e le porosità interne, dando luogo a una struttura più uniforme del materiale. Questa uniformità migliora le proprietà meccaniche, come l'aumento della resistenza, della tenacità e della duttilità.

Ampia varietà di materiali

Questa tecnologia è comunemente utilizzata nell'industria aerospaziale e della difesa, dove le applicazioni critiche richiedono materiali ad alte prestazioni. I vantaggi della pressatura isostatica includono una maggiore forza, resistenza alla corrosione e all'usura e la possibilità di creare forme e design complessi. Inoltre, questo metodo di produzione può essere utilizzato con una varietà di materiali, tra cui ceramiche, metalli e compositi.

Maggiori possibilità di leghe

La pressatura isostatica può creare leghe difficili o impossibili da produrre con altre tecniche di produzione. La pressione uniforme esercitata durante questo processo fa sì che le polveri si mescolino a livello atomico, consentendo la creazione di leghe con composizione e proprietà precise.

Migliorare le prestazioni

Le maggiori possibilità di lega offerte dalla pressatura isostatica possono migliorare le prestazioni in diverse applicazioni. Ad esempio, l'industria aerospaziale potrebbe trarre vantaggio dallo sviluppo di leghe leggere e ad alta resistenza, in grado di ridurre il consumo di carburante e aumentare la capacità del carico utile. L'industria medica può utilizzare la pressatura isostatica per creare leghe biocompatibili con maggiore resistenza all'usura, alla corrosione e alla biocompatibilità.

In conclusione

In sintesi, la pressatura isostatica è una tecnica di produzione preziosa che aumenta le possibilità di lega e migliora le proprietà dei materiali. La pressione uniforme esercitata durante questo processo consente di ottenere un materiale più resistente e durevole, con una microstruttura più uniforme. Questa tecnologia è utilizzata in diversi settori, tra cui quello aerospaziale, della difesa e medico, e può essere impiegata con una varietà di materiali per creare forme e design complessi.

Migliori proprietà meccaniche e di usura/corrosione

La pressatura isostatica è un processo di produzione che prevede l'applicazione di una pressione elevata su un materiale da tutte le direzioni. Questo processo migliora le proprietà meccaniche e di usura/corrosione del materiale.

Formare materiali con densità elevata e microstruttura uniforme

La pressatura isostatica è particolarmente utile nella produzione di materiali ceramici. Il processo può formare materiali con densità elevata e microstruttura uniforme. L'elevata pressione applicata al materiale fa sì che le particelle si compattino in modo uniforme, dando vita a un materiale più denso e resistente.

Migliorare la resistenza e la tenacità

La pressatura isostatica può produrre materiali con proprietà meccaniche migliori, come una maggiore resistenza e tenacità. L'alta pressione applicata al materiale affina la microstruttura, migliorando la tenacità alla frattura e la resistenza alla fatica.

Maggiore resistenza all'usura e alla corrosione

I materiali pressati isostaticamente presentano anche una migliore resistenza all'usura e alla corrosione. L'alta pressione applicata al materiale riduce la porosità e migliora il legame metallurgico tra le particelle, rendendo il materiale più denso e uniforme. Questo, a sua volta, migliora la resistenza del materiale all'usura e alla corrosione.

Produzione di forme complesse

La pressatura isostatica può essere utilizzata anche per creare forme complesse, difficili da ottenere con le tecniche di produzione tradizionali. L'alta pressione applicata al materiale può formare forme complesse con elevata precisione. Ciò rende la pressatura isostatica un processo ideale per la produzione di pezzi con geometrie complesse, come le pale delle turbine e gli impianti biomedici.

In sintesi, la pressatura isostatica è un processo di produzione versatile che può produrre materiali con migliori proprietà meccaniche e di usura/corrosione. Il processo può produrre materiali con alta densità, microstruttura uniforme, maggiore forza e tenacità e migliore resistenza all'usura e alla corrosione. Inoltre, la pressatura isostatica può essere utilizzata per creare forme complesse, rendendola un processo ideale per una serie di applicazioni in diversi settori.

Prevedibilità e coerenza

La pressatura isostatica è un processo produttivo molto vantaggioso per i settori che richiedono prevedibilità e coerenza del prodotto. Il processo può raggiungere un elevato livello di precisione e accuratezza, garantendo che il prodotto finale abbia una forma e una dimensione uniformi. La prevedibilità e la coerenza della pressatura isostatica si estendono anche alle proprietà meccaniche e fisiche del prodotto finale.

Controllo della pressione e della temperatura

La pressatura isostatica consente di controllare sia la pressione che la temperatura, il che significa che il processo di produzione può essere regolato con precisione per produrre i risultati desiderati. La possibilità di controllare il processo di produzione e di ottenere risultati costanti rende la pressatura isostatica una scelta popolare per i produttori che richiedono prodotti di alta qualità con caratteristiche prevedibili e costanti.

Ottenere livelli specifici di densità, porosità e resistenza

Questo processo consente ai produttori di ottenere livelli specifici di densità, porosità e resistenza, che sono fondamentali in applicazioni come l'aerospaziale, i dispositivi medici e l'elettronica. L'uniformità del processo di compattazione isostatica distribuisce il materiale in modo più uniforme nel prodotto finale, migliorandone la resistenza complessiva e la durata.

Vantaggi per l'industria aerospaziale e medica

Nell'industria aerospaziale, la prevedibilità e la coerenza sono fondamentali, poiché qualsiasi difetto in un componente può portare a guasti catastrofici. La pressatura isostatica è comunemente utilizzata per produrre componenti aerospaziali come le pale delle turbine e gli ugelli del carburante.

Nell'industria medica, la pressatura isostatica è utilizzata per formare materiali bioceramici per impianti e protesi. La prevedibilità e l'uniformità di questi prodotti sono fondamentali per garantire che possano resistere alle sollecitazioni del corpo umano.

In conclusione

Nel complesso, la prevedibilità e la costanza dellapressatura isostatica la rendono uno strumento prezioso in molti settori. La capacità della pressatura isostatica di raggiungere livelli specifici di densità, porosità e resistenza e di controllare la pressione e la temperatura del processo di produzione, rende la pressatura isostatica una scelta popolare per i produttori che richiedono prodotti di alta qualità con proprietà prevedibili e costanti.

Prodotti correlati

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Stampi per pressatura isostatica per laboratorio

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

Articoli correlati

- Che cos'è la macchina per la pressatura isostatica

- Come sostituire l'anello di gomma della pressa isostatica e quali sono le precauzioni da adottare

- Capire le basi della pressatura isostatica

- Apparecchiature essenziali per la produzione di massa di batterie allo stato solido: Pressa isostatica

- Selezione delle attrezzature di pressatura isostatica per lo stampaggio ad alta densità