Introduzione alla pressatura isostatica

Principio di Pascal e sua applicazione

Nella statica dei fluidi, il principio di Pascal spiega come la pressione si distribuisca uniformemente in tutte le direzioni all'interno di un fluido incomprimibile. Questo principio è alla base della tecnologia di pressatura isostatica, che sfrutta questa distribuzione uniforme della pressione per ottenere alta densità e alta uniformità nei materiali stampati.

Il principio di Pascal stabilisce che qualsiasi pressione applicata a un fluido confinato viene trasmessa senza riduzione a ogni punto all'interno del fluido e alle pareti del contenitore. Questo concetto è fondamentale nella pressatura isostatica, dove una polvere viene racchiusa in un contenitore ad alta pressione e sottoposta a una pressione uniforme da tutte le direzioni attraverso un mezzo liquido o gassoso. Il risultato è una compattazione omogenea del materiale, che produce pezzi grezzi uniformi e ad alta densità.

A titolo esemplificativo, si consideri una tipica configurazione di pressatura isostatica: una camera sigillata riempita con un mezzo fluido, che racchiude un materiale in polvere. Quando si applica la pressione al fluido, questa agisce in modo uguale su tutte le superfici della polvere, comprimendola in modo uniforme. Questa compressione uniforme è ciò che differenzia la pressatura isostatica da altre tecniche di stampaggio, garantendo che il prodotto finale abbia proprietà uniformi.

L'applicazione del principio di Pascal nella pressatura isostatica va oltre il processo di compattazione iniziale. Influenza anche le fasi successive della lavorazione del materiale, come la sinterizzazione e la forgiatura, fornendo un "corpo verde" forte e uniforme in grado di sopportare questi trattamenti ad alta temperatura e ad alta pressione. Questa comprensione fondamentale della dinamica dei fluidi è alla base dell'intero processo di pressatura isostatica, rendendolo una pietra miliare delle tecnologie avanzate di stampaggio dei materiali.

Processo di pressatura isostatica

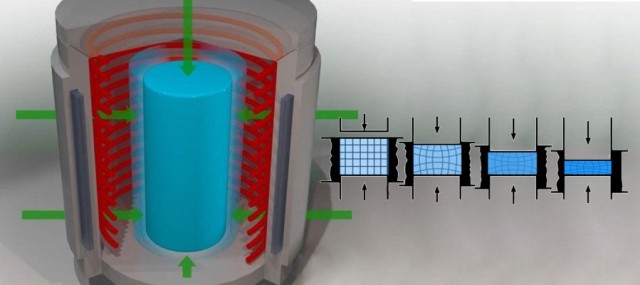

La pressatura isostatica è una tecnica di produzione sofisticata che prevede l'inserimento di un materiale in polvere in un contenitore ad alta pressione riempito con un mezzo liquido o gassoso. Questo mezzo distribuisce uniformemente la pressione da tutte le direzioni, assicurando che il pezzo in lavorazione subisca una compressione costante. Questo metodo è particolarmente efficace per ottenere pezzi grezzi ad alta densità e altamente uniformi, essenziali per le successive fasi di lavorazione come la sinterizzazione o la forgiatura.

Il processo inizia con l'attento posizionamento del materiale in polvere all'interno di un contenitore sigillato. Una volta sigillato il contenitore e riempito con il mezzo di pressurizzazione, viene applicata una pressione elevata. Questa pressione viene trasmessa in modo uniforme attraverso il mezzo, consentendo una compattazione uniforme della polvere da ogni angolo. Il risultato è una struttura densa e uniforme che soddisfa i severi requisiti di varie applicazioni industriali.

Nel corso del tempo, i progressi tecnologici hanno esteso l'uso delle presse isostatiche a diversi settori industriali. Queste presse sono oggi ampiamente utilizzate nella formazione di materiali refrattari ad alta temperatura, ceramiche, carburi cementati, magneti permanenti al lantanio, materiali al carbonio e polveri di metalli rari. Ognuno di questi materiali beneficia della compattazione precisa e uniforme fornita dal processo di pressatura isostatica, garantendo che i prodotti finali soddisfino gli elevati standard richiesti dalle rispettive applicazioni.

Tipi di pressatura isostatica

Pressatura isostatica a freddo (CIP)

La pressatura isostatica a freddo (CIP), nota anche come compattazione isostatica a freddo, è una tecnica ampiamente adottata nell'industria manifatturiera. Questo metodo opera a temperatura ambiente e impiega una pressione elevata, tipicamente compresa tra 100 e 630 MPa, per creare un robusto "corpo verde" adatto ai successivi processi di sinterizzazione o forgiatura. L'essenza del CIP risiede nella capacità di sottoporre i materiali a una pressione uniforme da tutte le direzioni, ottenuta immergendo il materiale in un fluido ad alta pressione, come olio o acqua, e applicando una pressione idraulica.

Il processo inizia con il posizionamento del materiale in polvere all'interno di uno stampo realizzato con materiali elastomerici come uretano, gomma o cloruro di polivinile. Questi stampi sono flessibili e consentono di formare forme complesse e di ottenere un'elevata densità di massa. Tuttavia, la flessibilità dello stampo può portare a problemi di precisione geometrica, che è un limite noto di questo processo. Una volta che la polvere è stata compattata in modo uniforme, il compatto verde risultante è in genere sottoposto a sinterizzazione convenzionale per produrre il pezzo finale.

Il CIP è particolarmente efficace per modellare e consolidare i materiali in polvere, il che lo rende ideale per la preparazione in laboratorio o per la produzione di piccoli lotti, grazie alla sua adattabilità e all'economicità nella produzione di più pezzi grezzi. Le pressioni elevate, spesso comprese tra 400 e 1000 MPa, garantiscono una densità uniforme del materiale, fondamentale per la qualità e la consistenza del prodotto finale. Nonostante i vantaggi, la bassa precisione geometrica dovuta allo stampo flessibile rimane una sfida che i produttori devono affrontare.

Pressatura isostatica a caldo (WIP)

La pressatura isostatica a caldo (WIP) è una variante specializzata della pressatura isostatica a freddo (CIP) che introduce un elemento di riscaldamento nel processo. Operando a temperature tipicamente inferiori a 500℃ e con pressioni fino a 300MPa, il WIP è particolarmente vantaggioso per i materiali che non possono essere formati efficacemente a temperatura ambiente. Tra questi, polimeri come la poliammide ed elastomeri come la gomma, che richiedono temperature elevate per ottenere le loro proprietà meccaniche ottimali.

A differenza della tradizionale pressatura isostatica a freddo, che si affida esclusivamente alla pressione idraulica, la WIP incorpora sia la pressione che la compattazione a bassa temperatura, spesso fino a 100°C. Questo duplice approccio assicura che il materiale sia compattato uniformemente da tutte le direzioni, attenuando le incongruenze dimensionali che possono derivare da applicazioni a pressione unilaterale. Il fluido di pressatura, tipicamente acqua, può essere sostituito con olio per soddisfare meglio i requisiti specifici del materiale.

La capacità di WIP di applicare una pressione uguale e uniforme su tutte le superfici lo rende il metodo preferito dai produttori dell'industria elettronica, dove precisione e coerenza sono fondamentali. Questa tecnologia consente di modellare e pressare materiali in polvere utilizzando stampi a camicia flessibili e pressione idraulica, facilitando la produzione di pezzi complessi e ad alta densità in modo economicamente vantaggioso.

Inoltre, WIP rappresenta un progresso nella tecnologia di pressatura isostatica, consentendo operazioni che non superano il punto di ebollizione del liquido. Questo accurato controllo della temperatura garantisce il mantenimento dell'integrità dei materiali durante l'intero processo di pressatura, rendendo la WIP uno strumento indispensabile per ottenere uno stampaggio ad alta densità in applicazioni in cui i metodi tradizionali sono insufficienti.

Pressatura isostatica a caldo (HIP)

La pressatura isostatica a caldo (HIP) è un sofisticato metodo di densificazione che impiega temperature e pressioni elevate per ottenere una densificazione e una sinterizzazione quasi perfette dei materiali. Il processo opera tipicamente in un intervallo di temperatura di 1000-2200℃ e con pressioni di 100-200MPa, il che lo rende una tecnica fondamentale nel campo della ceramica avanzata, delle leghe metalliche e della produzione additiva.

L'essenza dell'HIP risiede nella capacità di applicare una pressione uniforme da tutte le direzioni utilizzando un gas inerte, generalmente argon. Questa pressione isostatica assicura che il materiale subisca una densificazione uniforme, indipendentemente dalla sua forma o complessità. Le alte temperature e le pressioni lavorano in tandem per eliminare difetti come porosità e microfratture, ottenendo componenti completamente densi e meccanicamente robusti.

I vantaggi principali dell'HIP includono miglioramenti significativi delle proprietà meccaniche, come una maggiore resistenza alla fatica e una migliore finitura superficiale. Inoltre, l'affidabilità e le prestazioni dei componenti critici sono notevolmente aumentate, riducendo il tasso di scarto nei processi di produzione. La flessibilità della forma del campione, dovuta alla natura isostatica del mezzo di pressurizzazione, consente anche di ridurre la preparazione della superficie, semplificando il processo complessivo.

In sintesi, l'HIP è una tecnica fondamentale per ottenere componenti ad alta densità e ad alte prestazioni, in particolare nei settori che richiedono precisione e affidabilità. La sua capacità di consolidare sia metalli che ceramiche la rende uno strumento indispensabile nella produzione moderna.

Applicazioni e considerazioni

Applicazioni della pressatura isostatica a freddo

La pressatura isostatica a freddo (CIP) è un metodo versatile ed economico, adatto sia alla preparazione in laboratorio che alla produzione di piccoli lotti. Questa tecnica eccelle nella produzione di grezzi multipli con densità e resistenza uniformi, rendendola ideale per i materiali che richiedono una manipolazione precisa e un'ulteriore lavorazione.

Applicazioni principali della pressatura isostatica a freddo

- Consolidamento di polveri ceramiche: La CIP è ampiamente utilizzata per consolidare le polveri ceramiche, garantendo densità e resistenza uniformi, fondamentali per i successivi processi di sinterizzazione.

- Grafite e materiali refrattari: Questa tecnologia viene impiegata per produrre grafite e materiali refrattari di alta qualità, migliorandone le proprietà meccaniche e la resistenza alla corrosione.

- Isolanti elettrici: Il CIP garantisce densità e resistenza uniformi degli isolanti elettrici, migliorandone le prestazioni e la durata in varie applicazioni.

- Ceramica avanzata: Materiali come il nitruro di silicio, il carburo di silicio e il nitruro di boro traggono vantaggio dal CIP, raggiungendo densità teoriche vicine al 100% per i metalli e circa il 95% per le ceramiche.

- Obiettivi sputtering: L'espansione del CIP in nuove applicazioni comprende la compressione di bersagli sputtering, essenziali in vari processi industriali.

- Settore automobilistico e aerospaziale: Il CIP viene utilizzato per rivestire i componenti delle valvole, riducendo l'usura dei cilindri e migliorando le prestazioni dei motori, nonché nelle applicazioni aerospaziali dove l'integrità dei materiali è fondamentale.

Vantaggi della pressatura isostatica a freddo

- Densità uniforme: L'applicazione uniforme della pressione garantisce che i materiali abbiano una densità costante, con conseguente ritiro uniforme durante la sinterizzazione.

- Resistenza uniforme: Una pressione uguale in tutte le direzioni produce materiali con una resistenza uniforme, rendendoli più efficienti e affidabili.

- Versatilità: Il CIP può produrre forme complesse e materiali di grandi dimensioni, limitati solo dalle dimensioni del recipiente di pressione.

- Resistenza alla corrosione: Una migliore resistenza alla corrosione prolunga la durata dei materiali, rendendoli adatti ad ambienti difficili.

- Migliori proprietà meccaniche: I materiali lavorati tramite CIP presentano una migliore duttilità e resistenza, soddisfacendo le esigenze di varie applicazioni industriali.

La pressatura isostatica a freddo è una pietra miliare nella produzione di materiali di alta qualità e offre una soluzione robusta per la creazione di grezzi pronti per ulteriori processi di sinterizzazione o pressatura isostatica a caldo.

Applicazioni della pressatura isostatica a caldo

La pressatura isostatica a caldo (WIP) è emersa come una tecnologia fondamentale nella produzione di prodotti ceramici elettronici, in particolare per la laminazione e la densificazione dei corpi verdi. A differenza dei metodi tradizionali, come la pressatura a piani riscaldati, che spesso comportano una distribuzione non uniforme della pressione, la WIP assicura una pressione uguale e uniforme su tutte le superfici, riducendo al minimo le variazioni dimensionali.

Il processo prevede il riscaldamento di un mezzo liquido, tipicamente acqua o olio, a temperature di circa 100°C prima di iniettarlo in un cilindro di pressatura sigillato. Questo cilindro è dotato di un elemento riscaldante per mantenere un controllo preciso della temperatura, un aspetto critico per ottenere risultati costanti. Il fluido di pressatura, che sia acqua o olio, svolge un ruolo cruciale nella distribuzione uniforme della pressione, essenziale per l'integrità e la precisione del prodotto finale.

La pressatura isostatica a caldo è particolarmente vantaggiosa per i materiali che hanno requisiti di temperatura particolari o che non possono essere stampati a temperatura ambiente. Si tratta di polveri, leganti e altri materiali che beneficiano di un riscaldamento controllato durante il processo di pressatura. Questa tecnologia ha rivoluzionato l'industria elettronica, consentendo la produzione di parti e componenti complessi con maggiore precisione ed efficienza.

In sintesi, sebbene il WIP presenti delle difficoltà nel controllo preciso della temperatura, la sua capacità di applicare una pressione uniforme e di gestire materiali con esigenze specifiche di temperatura lo rende uno strumento indispensabile nella produzione di prodotti ceramici elettronici di alta qualità.

Applicazioni della pressatura isostatica a caldo

La pressatura isostatica a caldo (HIP) è una pietra miliare nella densificazione e nella sinterizzazione di materiali duri e fragili, come ceramiche avanzate e carburi cementati, nonostante il suo significativo consumo energetico e il suo costo. Questo processo, simile alla sinterizzazione ma eseguito a pressioni molto più elevate, trasforma questi materiali in componenti completamente densi e ad alte prestazioni. La versatilità dell'HIP si estende a diversi settori industriali, tra cui l'aviazione, l'utensileria, la sanità, l'energia, il settore automobilistico, militare, petrolifero e del gas, l'elettronica e il settore dei semiconduttori.

Uno dei principali vantaggi dell'HIP è la sua capacità di ridurre o eliminare i vuoti all'interno delle fusioni, un aspetto cruciale per migliorare l'integrità del materiale e le prestazioni. Inoltre, l'HIP facilita il consolidamento delle polveri incapsulate, creando materiali con densità e uniformità eccezionali. Questa capacità è particolarmente preziosa nella produzione di componenti che richiedono elevata affidabilità e durata, come quelli utilizzati nel settore aerospaziale e nei dispositivi medici.

Inoltre, l'HIP consente l'incollaggio di materiali simili e dissimili, permettendo la creazione di componenti unici ed economici. Questa caratteristica è fondamentale per lo sviluppo di componenti complessi che altrimenti sarebbero difficili o impossibili da produrre con i metodi convenzionali. Le alte temperature e le pressioni del processo assicurano che questi materiali incollati raggiungano una struttura forte e coesa, adatta alle applicazioni più impegnative.

In sintesi, sebbene la natura ad alta intensità energetica e il costo dell'HIP possano rappresentare un ostacolo per alcuni, la sua capacità senza pari di migliorare le proprietà dei materiali e di produrre componenti di alta qualità lo rende indispensabile in numerose industrie high-tech.

Prodotti correlati

- Stampi per pressatura isostatica per laboratorio

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

Articoli correlati

- Conoscere il processo di pressatura isostatica e le sue tipologie

- Capire la pressatura isostatica: Processo, vantaggi, limiti e applicazioni

- I vantaggi dell'utilizzo della pressatura isostatica in produzione

- Che cos'è la macchina per la pressatura isostatica

- Guida completa alla pressatura isostatica: Tipi, processi e caratteristiche(3)