Introduzione: Cosa sono le presse isostatiche?

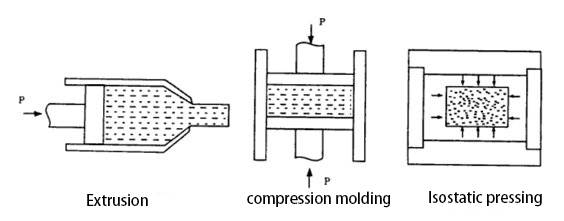

La pressatura isostaticaè un processo di produzione che utilizza l'alta pressione per compattare e modellare i materiali. Può essere effettuata a temperatura ambiente (pressatura isostatica a freddo) o ad alte temperature (pressatura isostatica a caldo). Le presse isostatiche sono utilizzate in diversi settori, tra cui quello aerospaziale, automobilistico e medico. Sono in grado di produrre pezzi ad alta densità e uniformità, il che le rende ideali per le applicazioni che richiedono tolleranze strette e prestazioni costanti. La pressatura isostatica è un metodo altamente efficiente ed economico per produrre forme e pezzi complessi con scarti minimi.

Indice dei contenuti

La pressatura isostatica a freddo e il suo processo

Uno dei tipi più comuni di presse isostatiche utilizzate nella lavorazione dei materiali è la pressa isostatica a freddo (CIP). Questa pressa è ideale per i materiali sensibili alle variazioni di temperatura, come le ceramiche e le polveri metalliche. Il processo CIP consiste nel collocare il materiale da lavorare all'interno di un contenitore flessibile, che viene poi immerso in un fluido pressurizzato. Il fluido pressurizzato applica una pressione uguale su tutti i lati del contenitore, che a sua volta comprime il materiale all'interno.

Vantaggi della pressatura isostatica a freddo

Uno dei principali vantaggi della pressatura isostatica a freddo è che garantisce una compressione uniforme del materiale. In questo modo si ottiene un materiale con densità e resistenza costanti. Inoltre, il processo CIP è un metodo ecologico di lavorazione dei materiali, poiché non produce sottoprodotti nocivi.

Tipi di pressatura isostatica a freddo

Esistono due tipi di pressatura isostatica a freddo riconosciuti in tutto il mondo: la tecnologia a sacchi umidi e quella a sacchi asciutti. La tecnologia a sacchi umidi consiste nel riempire di polvere lo stampo all'esterno del recipiente a pressione, sigillarlo ermeticamente e quindi immergerlo nel fluido in pressione all'interno del recipiente a pressione. Successivamente, viene applicata una pressione isostatica alla superficie esterna dello stampo, comprimendo la polvere in una massa solida. La tecnologia dei sacchi a secco, invece, prevede il riempimento dello stampo con la polvere mentre è ancora nel recipiente a pressione. Successivamente, la pressione isostatica del liquido di pressione viene applicata alla superficie esterna dello stampo, comprimendo la polvere in una massa solida con una microstruttura compatta.

Funzionamento della pressatura isostatica a freddo

Il principio di funzionamento del CIP si basa sulla legge di Pascal, secondo la quale la pressione applicata in un fluido chiuso si trasmette in tutte le direzioni del fluido senza alcuna variazione dell'entità della pressione. Nel caso del CIP, il fluido in pressione è tipicamente acqua o olio, ed è pressurizzato a un valore compreso tra 200 e 400 MPa. Lo stampo viene quindi riempito con il materiale da lavorare, tipicamente in polvere. Una volta riempito, lo stampo viene sigillato e collocato nel recipiente a pressione. Il recipiente di pressione viene quindi pressurizzato con il fluido e il materiale all'interno dello stampo viene compresso uniformemente da tutti i lati.

Vantaggi della pressatura isostatica

La pressatura isostatica presenta diversi vantaggi rispetto ad altre forme di lavorazione del materiale. In primo luogo, garantisce che il materiale venga compresso in modo uniforme, ottenendo un materiale con densità e resistenza costanti. In secondo luogo, è un metodo ecologico di lavorazione dei materiali, poiché non produce sottoprodotti nocivi. In terzo luogo, può essere utilizzato per un'ampia gamma di materiali, tra cui ceramica, metalli, compositi, plastica e carbonio. Infine, può essere utilizzata per produrre pezzi con forme complesse e intricate, che sarebbero difficili da ottenere con altri metodi.

In conclusione, la pressatura isostatica a freddo è un processo critico nella lavorazione dei materiali e svolge un ruolo significativo nel migliorare l'efficienza della lavorazione dei materiali. L'uso del CIP nella lavorazione dei materiali presenta numerosi vantaggi, tra cui la riduzione degli scarti di materiale, l'aumento dell'efficienza produttiva e il miglioramento del controllo qualità. Il CIP è la scelta ideale per i materiali sensibili agli sbalzi di temperatura e garantisce una compressione uniforme del materiale, con conseguente densità e resistenza costanti.

Pressatura isostatica a caldo e sue applicazioni

La pressatura isostatica a caldo (HIP) è un processo che applica temperature e pressioni elevate ai materiali in una camera chiusa per consolidarli e densificarli. Questa tecnologia ha rivoluzionato l'industria manifatturiera migliorando l'efficienza della lavorazione dei materiali.

Come funziona il processo HIP?

Nell'unità HIP, un forno ad alta temperatura è racchiuso in un contenitore a pressione. I pezzi vengono riscaldati in un gas inerte, generalmente argon, che applica una pressione "isostatica" uniforme in tutte le direzioni. In questo modo il materiale diventa "plastico" e i vuoti collassano sotto la pressione differenziale. Le superfici dei vuoti si legano per diffusione per eliminare efficacemente i difetti, raggiungendo una densità vicina a quella teorica e migliorando le proprietà meccaniche dei pezzi, come ad esempio le fusioni a rivestimento.

Applicazioni della pressatura isostatica a caldo

Grazie alla tecnologia HIP, i produttori possono produrre componenti di alta qualità con meno difetti e scarti minimi. Il processo offre un ambiente altamente controllato che riduce al minimo la formazione di vuoti, cricche e altri difetti, con conseguente miglioramento delle proprietà del materiale e delle prestazioni.

Industria aerospaziale

Questa tecnologia è particolarmente utile nell'industria aerospaziale, dove i materiali ad alte prestazioni sono fondamentali per la sicurezza e l'affidabilità. La tecnologia HIP consente ai produttori di produrre componenti leggeri e ad alta resistenza con tolleranze ristrette e proprietà meccaniche eccellenti, garantendo una maggiore sicurezza, affidabilità ed efficienza del carburante dei componenti aerospaziali.

Industria medica

Il processo HIP può essere applicato anche alla produzione di impianti medici, come le protesi dell'anca e del ginocchio. Questi impianti richiedono un'elevata precisione e devono essere realizzati con materiali biocompatibili e in grado di resistere alle sollecitazioni dell'uso quotidiano. La tecnologia HIP consente ai produttori di produrre impianti con tolleranze strette e proprietà meccaniche eccellenti, garantendo risultati migliori per i pazienti.

Industria automobilistica

Anche l'industria automobilistica ha beneficiato dell'uso della tecnologia HIP. Ha permesso ai produttori di produrre componenti più leggeri e più efficienti dal punto di vista del consumo di carburante, con proprietà meccaniche superiori, che si traducono in un miglioramento delle prestazioni e della sicurezza dei veicoli.

Industria manifatturiera

Nell'industria manifatturiera, la tecnologia HIP viene utilizzata per produrre materiali completamente densi, riparare le microporosità interne e incollare insieme materiali simili e dissimili. La tecnologia viene utilizzata per il consolidamento delle polveri, la formatura quasi a rete, l'incollaggio dei materiali e la spruzzatura al plasma.

Vantaggi della pressatura isostatica a caldo

I vantaggi della tecnologia di pressatura isostatica a caldo comprendono l'aumento della densità del prodotto, il miglioramento delle proprietà meccaniche, l'incremento della produttività, la riduzione degli scarti e delle perdite. I pezzi lavorati presentano una maggiore affidabilità e un prolungamento della vita utile. Questa tecnologia consente di ottenere pezzi più piccoli e leggeri con prestazioni simili o superiori e riduce i costi totali di produzione di un prodotto.

Conclusioni

In sintesi, la pressatura isostatica a caldo è diventata uno strumento essenziale per la lavorazione dei materiali in un'ampia gamma di settori, tra cui quello aerospaziale, medico, automobilistico e manifatturiero. Questa tecnologia offre numerosi vantaggi, come una maggiore efficienza, migliori proprietà dei materiali e una riduzione degli sprechi. Con la continua crescita della domanda di materiali ad alte prestazioni, l'uso della tecnologia HIP continuerà ad espandersi, fornendo ai produttori i mezzi per produrre prodotti di alta qualità, affidabili e sicuri.

Vantaggi della pressatura isostatica

Densità uniforme e maggiore resistenza

La pressatura isostatica è un processo altamente efficiente che applica una pressione uguale su tutti i lati di un materiale per ottenere una densità uniforme e una maggiore resistenza. Questo metodo può produrre forme e parti complesse con elevata precisione e può essere utilizzato per creare materiali difficili da produrre con altri metodi, come ceramiche e materiali compositi.

Riduzione degli scarti e aumento della resa

La pressatura isostatica contribuisce a ridurre gli scarti e ad aumentare la resa del processo produttivo. Consente di consolidare più parti in un unico pezzo uniforme, con un conseguente significativo risparmio di costi per i produttori.

Proprietà superiori

La pressatura isostatica produce anche materiali con proprietà superiori, come una maggiore tenacità, resistenza all'usura e alla corrosione e una migliore conducibilità termica ed elettrica. Ciò la rende una scelta popolare per i produttori di diversi settori, tra cui quello aerospaziale, automobilistico e dei dispositivi medici.

Trattamento di densificazione

La pressatura isostatica a caldo (HIP) è una fase necessaria per la successiva lavorazione dei getti. Il processo elimina i difetti interni causati da tassi di raffreddamento non uniformi durante la formatura, ottenendo materiali con i più alti standard di prestazione.

Metallurgia delle polveri

La pressatura isostatica a freddo (CIP) è utilizzata nella metallurgia delle polveri per produrre forme e dimensioni complesse. Viene spesso utilizzata per la fase di compattazione prima della sinterizzazione.

Metalli refrattari

Il CIP è utilizzato per produrre metalli refrattari come il tungsteno, il molibdeno e il tantalio, che hanno punti di fusione elevati e sono resistenti all'usura. Il tungsteno, ad esempio, viene utilizzato per produrre fili per filamenti nell'industria delle lampade.

Obiettivi di sputtering

CIP può pressare la polvere di ossido di indio-stagno (ITO) in grandi preforme di ceramica, che vengono poi sinterizzate in determinate condizioni per produrre bersagli di ceramica con una densità del 95%.

Automobili

Il CIP è utilizzato nella produzione di componenti automobilistici, tra cui cuscinetti e ingranaggi della pompa dell'olio.

Miglioramento della resistenza alla corrosione e delle proprietà meccaniche

Il CIP migliora la resistenza alla corrosione e le proprietà meccaniche dei materiali, con conseguente allungamento della vita utile e miglioramento della duttilità e della resistenza.

La pressatura isostatica offre diversi vantaggi rispetto ad altri metodi di lavorazione dei materiali. Produce materiali con densità uniforme e maggiore resistenza, riduce gli scarti e aumenta la resa e produce materiali con proprietà superiori. Sia la pressatura isostatica a caldo che quella a freddo hanno applicazioni uniche in settori quali la metallurgia delle polveri, i metalli refrattari e le automobili.

Funzionamento della pressa isostatica

Le presse isostatiche sono progettate per migliorare l'efficienza della lavorazione dei materiali. Esse applicano ai materiali una pressione uniforme in tutte le direzioni, definita anche pressatura isostatica a freddo (CIP). Il processo prevede il posizionamento del materiale all'interno di una camera sigillata, che viene poi riempita con un fluido, solitamente acqua. La camera viene quindi pressurizzata, facendo sì che il fluido trasmetta la pressione in modo uniforme a tutte le superfici del materiale.

Fase 1: posizionamento del materiale da trattare all'interno di una camera sigillata

La prima fase del funzionamento di una pressa isostatica consiste nel collocare il materiale da lavorare all'interno di una camera sigillata. Il materiale può essere ceramica, metallo o qualsiasi altro materiale che richieda una compattazione uniforme. La camera viene quindi sigillata per evitare che il fluido fuoriesca durante il processo di pressurizzazione.

Fase 2: riempimento della camera con il fluido

Una volta che il materiale da trattare si trova all'interno della camera sigillata, la fase successiva consiste nel riempire la camera con un fluido. Il fluido più comunemente utilizzato è l'acqua, ma si possono usare anche altri fluidi a seconda del materiale da trattare.

Fase 3: pressurizzazione della camera

Dopo aver riempito la camera con il fluido, la fase successiva consiste nel pressurizzare la camera. La pressione viene applicata uniformemente da tutte le direzioni al materiale. Questa pressione uniforme aiuta a compattare il materiale, rendendolo più denso e resistente. L'ambiente ad alta pressione della pressa isostatica aiuta anche a eliminare vuoti e difetti nel materiale, ottenendo un prodotto finale più uniforme e affidabile.

Fase 4: Personalizzazione del processo per adattarlo al materiale specifico

Le presse isostatiche possono essere utilizzate con una serie di fluidi diversi, consentendo di personalizzare il processo in base al materiale specifico da lavorare. Questa personalizzazione garantisce che il materiale venga lavorato nel modo più efficiente possibile, ottenendo un prodotto finale di alta qualità.

In conclusione, il funzionamento di una pressa isostatica prevede il posizionamento del materiale da lavorare all'interno di una camera sigillata, il riempimento della camera con un fluido, la pressurizzazione della camera e la personalizzazione del processo in base al materiale specifico da lavorare. La pressione uniforme applicata da tutte le direzioni aiuta a produrre prodotti finali più resistenti e affidabili, rendendo le presse isostatiche macchine molto efficaci per migliorare l'efficienza della lavorazione dei materiali.

Conclusioni: Il futuro della pressatura isostatica

La pressatura isostatica è una tecnica molto efficace per migliorare l'efficienza della lavorazione dei materiali. Il futuro della pressatura isostatica è luminoso, con molti progressi interessanti all'orizzonte. Uno di questi è lo sviluppo di presse isostatiche più efficienti e convenienti, che consentiranno a un maggior numero di aziende di trarre vantaggio da questa tecnologia. Un'altra area di interesse è l'applicazione della pressatura isostatica in nuovi settori, come quello aerospaziale e della difesa. Grazie alla sua capacità di produrre componenti di alta qualità con eccellenti proprietà meccaniche, la pressatura isostatica giocherà sicuramente un ruolo significativo nel futuro della lavorazione dei materiali.

Prodotti correlati

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Stampi per pressatura isostatica per laboratorio

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Macchina per pressa isostatica a freddo da laboratorio elettrica divisa per pressatura isostatica a freddo

Articoli correlati

- Che cos'è la macchina per la pressatura isostatica

- Capire le basi della pressatura isostatica

- Apparecchiature essenziali per la produzione di massa di batterie allo stato solido: Pressa isostatica

- Guida completa alla pressatura isostatica: processi e caratteristiche

- Come sostituire l'anello di gomma della pressa isostatica e quali sono le precauzioni da adottare