Introduzione alla tecnologia di pressatura isostatica

Principi di base della pressatura isostatica

La tecnologia di pressatura isostatica ruota fondamentalmente attorno al posizionamento della polvere del campione all'interno di un contenitore ad alta pressione, dove viene pressurizzata uniformemente sfruttando la natura incomprimibile di un mezzo liquido. Questo processo sfrutta le proprietà dei fluidi per distribuire la pressione in modo uniforme su tutte le superfici del campione, garantendo una formazione consistente e densa.

Il cuore di questa tecnologia risiede nell'uso di uno stampo flessibile, in genere realizzato con materiali come il poliuretano, che incapsula la polvere. Lo stampo viene quindi sottoposto a pressione idrostatica, spesso facilitata da un fluido pressurizzante come l'olio solubile. L'applicazione uniforme della pressione è fondamentale per formare un corpo verde denso dalla polvere, una fase cruciale nella produzione di vari materiali, tra cui refrattari ad alta temperatura, ceramiche e carburi cementati.

Esistono due tecniche principali all'interno della categoria più ampia della pressatura isostatica: la tecnica del sacco umido e la tecnica del sacco secco. Nella tecnica a sacco umido, il sacco flessibile contenente la polvere viene immerso nel recipiente di pressione riempito con il fluido di pressurizzazione. La tecnica del sacco a secco, invece, prevede il fissaggio del sacco flessibile all'interno del recipiente a pressione, consentendo di caricare la polvere senza che il sacco debba uscire dal recipiente. Entrambi i metodi assicurano che la polvere sia sottoposta a una pressione uguale da tutte le direzioni, ottenendo il prodotto denso e uniforme desiderato.

Tipi di pressatura isostatica

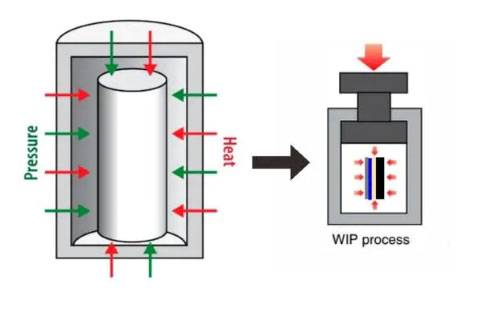

La pressatura isostatica è fondamentalmente suddivisa in due metodi principali: la pressatura isostatica a freddo (CIP) e la pressatura isostatica a caldo (HIP).

Pressatura isostatica a freddo (CIP): Questa tecnica prevede l'applicazione di pressione a una polvere a temperatura ambiente. Il processo inizia ponendo la polvere in un contenitore flessibile, che viene poi immerso in un mezzo liquido. Una pompa ad alta pressione viene utilizzata per applicare una pressione uniforme al liquido, che a sua volta comprime la polvere da tutte le direzioni. Questo metodo è particolarmente vantaggioso per la formazione di corpi verdi densi dalle polveri, che possono poi essere ulteriormente lavorati o sinterizzati.

Pressatura isostatica a caldo (HIP): La pressatura isostatica a caldo, invece, prevede sia l'alta temperatura che l'alta pressione. La polvere viene sottoposta a stampaggio isostatico e sinterizzazione simultaneamente a temperature e pressioni elevate. Questo doppio approccio non solo compatta la polvere, ma facilita anche il processo di sinterizzazione, portando a materiali con proprietà meccaniche e fisiche superiori. L'HIP è spesso utilizzato nella produzione di ceramiche ad alte prestazioni e materiali avanzati, dove la combinazione di temperatura e pressione è fondamentale per ottenere la microstruttura e le prestazioni desiderate.

Entrambi i metodi sfruttano i principi della meccanica dei fluidi e la natura incomprimibile del mezzo liquido per garantire una distribuzione uniforme della pressione sul campione, migliorando così la densità e l'integrità strutturale del prodotto finale.

Applicazioni e vantaggi della pressatura isostatica

Vantaggi della pressatura isostatica a freddo

La tecnologia di pressatura isostatica a freddo (CIP) offre una moltitudine di vantaggi che migliorano significativamente le prestazioni, la qualità e l'efficienza economica del prodotto. Una delle caratteristiche principali del CIP è la capacità di conferire un'elevata resistenza verde ai materiali stampati. Questa resistenza verde consente tempi di lavorazione più rapidi, in quanto i materiali possono essere sinterizzati o lavorati più rapidamente rispetto a quelli prodotti con altri metodi. L'elevata resistenza verde si traduce anche in un tasso di rotazione più elevato, rendendo il CIP una scelta preferenziale nei settori in cui il tempo è fondamentale.

Un altro vantaggio fondamentale del CIP è la capacità di produrre materiali con densità uniforme. Questa uniformità garantisce una contrazione costante durante i processi successivi, come la sinterizzazione, che porta a prodotti finali più prevedibili e affidabili. La distribuzione uniforme della pressione in tutto il materiale, facilitata dal mezzo liquido incomprimibile, è la ragione principale di questa densità uniforme. Questa caratteristica è particolarmente vantaggiosa in settori come la metallurgia delle polveri, la ceramica e i materiali refrattari, dove l'accuratezza dimensionale e l'integrità del materiale sono fondamentali.

Il CIP contribuisce anche a una resistenza uniforme del prodotto, offrendo una maggiore omogeneità e precisione nelle dimensioni del prodotto finito. Questa uniformità di resistenza permette una maggiore flessibilità nella forma e nelle dimensioni del prodotto finito, consentendo la produzione di rapporti d'aspetto più lunghi e di disegni intricati che sarebbero difficili da ottenere con la pressatura monoassiale. Inoltre, il CIP migliora la compattazione della polvere, con conseguente aumento della densificazione e migliori proprietà generali del materiale.

La versatilità del CIP si estende alla capacità di lavorare un'ampia gamma di materiali con caratteristiche e forme diverse, rendendola una tecnologia altamente adattabile. Inoltre, il CIP riduce i tempi di ciclo e migliora la produttività, contribuendo ai vantaggi economici e rendendolo una soluzione conveniente per varie applicazioni industriali.

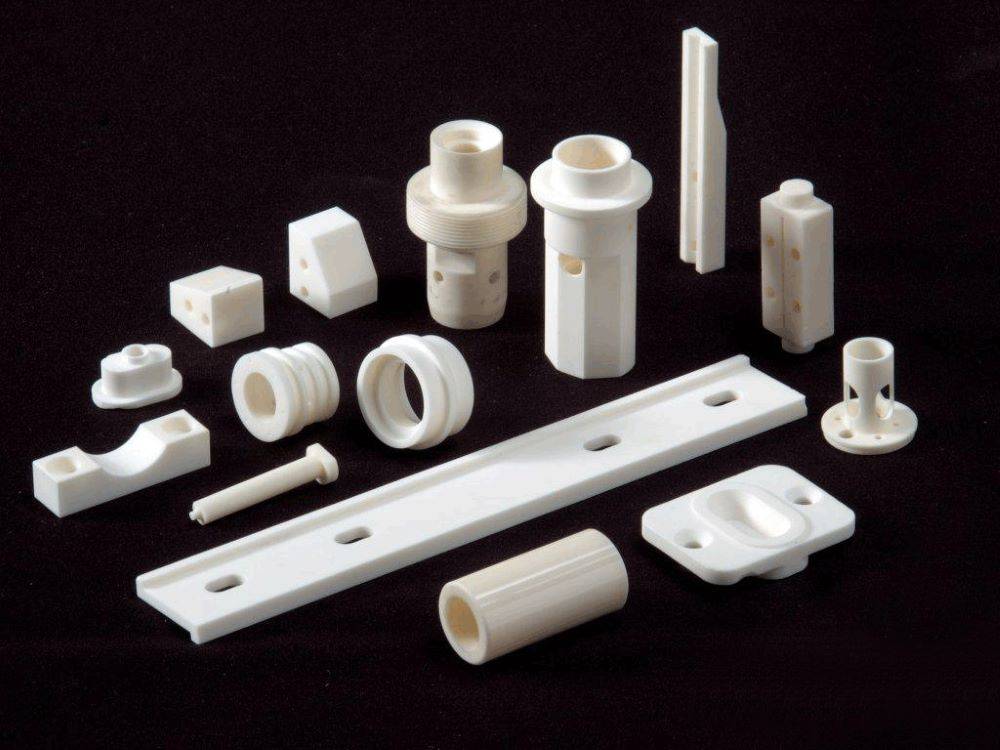

Un metodo promettente per le ceramiche ad alte prestazioni

La pressatura isostatica a freddo (CIP) è emersa come una tecnica fondamentale nella produzione di ceramiche ad alte prestazioni. Questo metodo prevede l'uso di mezzi liquidi ad alta pressione per pressurizzare uniformemente la polvere di ceramica, formando un corpo verde denso. Il processo inizia incapsulando la polvere in un contenitore flessibile, che viene poi collocato in una camera pressurizzata. Quando la pressione viene applicata, il mezzo liquido assicura che la forza sia distribuita in modo uniforme su tutta la superficie della polvere, portando a una compressione uniforme.

Una volta che la polvere è stata compressa in un grezzo, viene sottoposta a ulteriori fasi di lavorazione, come la lavorazione e la sinterizzazione. Queste fasi affinano il grezzo in un prodotto finale con dimensioni precise e proprietà meccaniche migliorate. L'uso del CIP in questo modo offre diversi vantaggi:

- Efficienza nell'uso dei materiali: Riducendo la necessità di leganti e additivi aggiuntivi, il CIP riduce al minimo gli scarti di materiale e i costi di produzione.

- Miglioramento della qualità del prodotto: La compressione uniforme garantisce che il prodotto ceramico finale abbia densità e resistenza costanti, migliorando le prestazioni complessive.

- Costo-efficacia: Il processo semplificato riduce il volume complessivo di lavorazione, con conseguenti risparmi significativi in termini di consumo di materiale e di energia.

L'integrazione del CIP nel processo di produzione della ceramica non solo ottimizza il ciclo di produzione, ma apre anche la strada allo sviluppo di materiali ceramici avanzati con proprietà superiori.

Pressatura isostatica nella produzione di batterie a stato solido

Applicazione nella produzione di elettroliti solidi

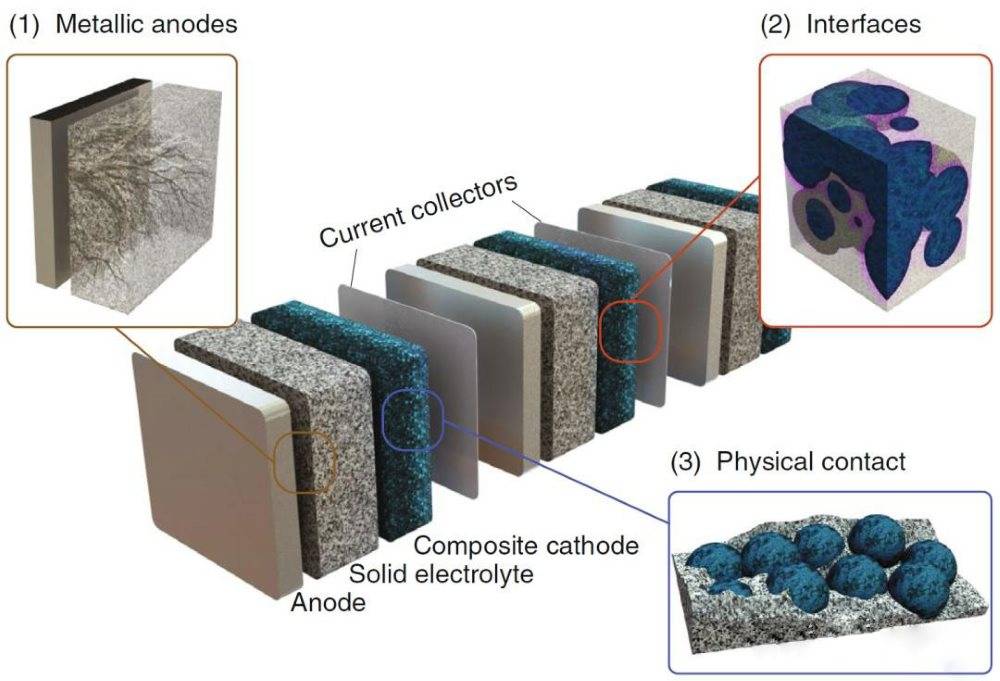

I ricercatori sfruttano la tecnologia della pressatura isostatica per produrre elettroliti solidi per le batterie al litio allo stato solido, un componente critico nella ricerca di soluzioni di accumulo energetico più sicure ed efficienti. Il processo inizia con la selezione e la miscelazione meticolosa di materiali specifici, che vengono poi trasformati in un impasto omogeneo. Questo impasto viene sottoposto a pressatura isostatica, un metodo che assicura una distribuzione uniforme della pressione sul materiale, portando alla formazione di membrane composite di elettrolita solido ultrasottili e flessibili.

L'uso della pressatura isostatica in questo contesto offre diversi vantaggi. In primo luogo, consente di creare membrane con proprietà meccaniche eccezionali, tra cui un'elevata flessibilità e resistenza, essenziali per l'affidabilità operativa delle batterie allo stato solido. In secondo luogo, questa tecnica facilita la produzione di elettroliti con uno spessore e un'uniformità precisi, fondamentali per mantenere una conducibilità ionica costante e le prestazioni complessive della batteria.

Inoltre, il processo di formazione di questi elettroliti attraverso la pressatura isostatica prevede una serie di fasi controllate, ognuna delle quali contribuisce alla qualità del prodotto finale. Queste fasi comprendono la miscelazione precisa delle materie prime, la formazione di un impasto con viscosità ottimale e l'applicazione della pressione isostatica per consolidare il materiale in una membrana densa ma flessibile. Questo approccio metodico garantisce che gli elettroliti solidi risultanti soddisfino i severi requisiti per l'uso nelle batterie al litio allo stato solido di prossima generazione.

In sintesi, la pressatura isostatica svolge un ruolo fondamentale nella produzione di elettroliti solidi, consentendo la creazione di membrane ultrasottili ad alte prestazioni che sono parte integrante del progresso della tecnologia delle batterie allo stato solido.

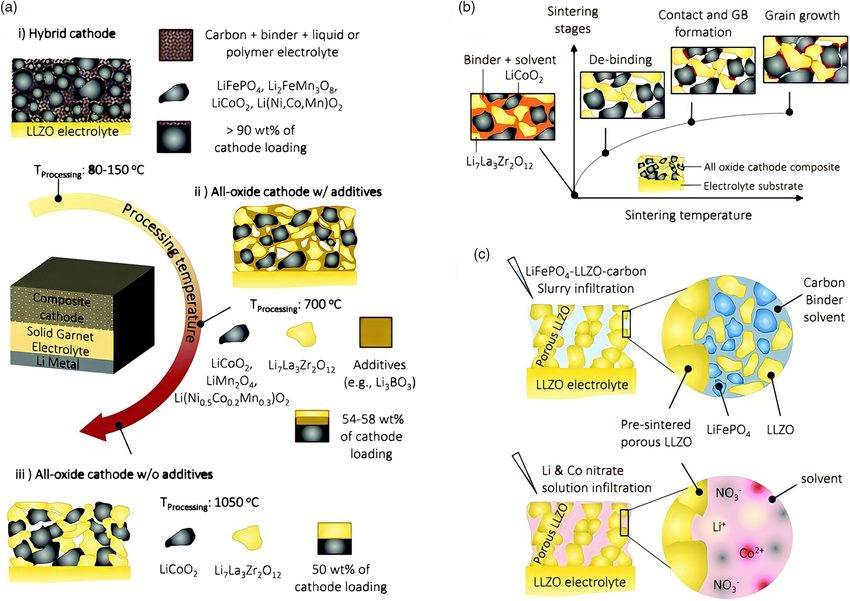

Preparazione dell'elettrolita solido di tipo granato

La sintesi di elettroliti solidi di tipo Garnet, come quelli basati su Al-LLZTO (litio lantanio zirconato titanato drogato con alluminio), prevede un processo meticoloso in più fasi, progettato per ottenere un'elevata purezza e integrità strutturale. La procedura inizia concalcinazioneun trattamento termico che rimuove i componenti volatili e stabilizza il materiale precursore. Dopo la calcinazione, il materiale viene sottoposto amacinazione a sfere, una tecnica che macina le particelle in una polvere fine, migliorando l'omogeneità e la reattività della miscela.

Cite:Al-Salih, Hilal & Houache, Mohamed & Baranova, Elena & Abu-Lebdeh, Yaser. (2022). Catodi compositi per batterie al litio a stato solido: I "catodi" sono i giganti sottovalutati. Advanced Energy and Sustainability Research. 3. 10.1002/aesr.202200032.

Dopo la macinazione, la polvere viene sottoposta aessiccazione per rimuovere l'umidità residua, assicurando che le fasi successive non siano compromesse dal contenuto di acqua. La polvere essiccata passa poi allasinterizzazioneun processo ad alta temperatura che induce la densificazione e la crescita dei grani, formando un corpo ceramico denso. Infine, il materiale sinterizzato viene sottoposto apressatura isostatica a freddo (CIP), un metodo che applica una pressione uniforme attraverso un mezzo liquido, consolidando ulteriormente la struttura e migliorando le proprietà meccaniche. Questo approccio completo garantisce la produzione di un elettrolita solido di tipo Garnet con caratteristiche prestazionali superiori, adatto ad applicazioni avanzate di batterie a stato solido.

Prodotti correlati

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Stampi per pressatura isostatica per laboratorio

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

Articoli correlati

- Tecnologia di pressatura isostatica per batterie a stato solido

- Che cos'è la macchina per la pressatura isostatica

- Come sostituire l'anello di gomma della pressa isostatica e quali sono le precauzioni da adottare

- Come le presse isostatiche migliorano l'efficienza della lavorazione dei materiali

- I vantaggi dell'utilizzo della pressatura isostatica in produzione