L'evoluzione e le applicazioni della pressatura isostatica

La nascita e la crescita della pressatura isostatica

Indice dei contenuti

- Evoluzione e applicazioni della pressatura isostatica

- I tre tipi fondamentali di pressatura isostatica

- Confronto tra i metodi di pressatura isostatica

- Tipi di pressatura isostatica a freddo: CIP a sacco umido e a sacco asciutto

- Pressatura isostatica a caldo (WIP)

- Pressatura isostatica a caldo (HIP)

- Versatilità del processo isostatico

- Conclusioni

Pressatura isostatica, una tecnica che applica una pressione idrostatica a un materiale per migliorarne la densità e la resistenza meccanica, ha visto una crescita e uno sviluppo significativi nel corso degli anni. Inizialmente introdotta a metà degli anni Cinquanta come curiosità di ricerca, oggi è diventata un valido strumento di produzione per molte industrie. La pressatura isostatica è comunemente utilizzata per il consolidamento delle polveri e la correzione dei difetti delle fusioni, ed è un processo versatile per una vasta gamma di materiali, tra cui ceramiche, metalli, compositi, materie plastiche e carbonio.

Settori e materiali che utilizzano la pressatura isostatica

La pressatura isostatica trova applicazione in diversi settori industriali, in particolare quelli che richiedono pezzi complessi con geometrie specifiche. Industrie come quella aerospaziale, automobilistica e medica si affidano alla pressatura isostatica per produrre pezzi con un'integrità strutturale superiore. La pressatura isostatica è anche ampiamente utilizzata nella produzione di ceramiche avanzate, che vengono impiegate nei settori aerospaziale e automobilistico. Le ceramiche pressate isostaticamente offrono proprietà meccaniche migliorate, come l'elevata durezza, la resistenza all'usura e la stabilità termica, che le rendono ideali per le applicazioni più complesse.

I vantaggi della pressatura isostatica per applicazioni ceramiche e refrattarie

La pressatura isostatica offre vantaggi unici per le applicazioni di ceramica e refrattari. Il processo applica una forza uniforme e uguale su tutto il prodotto, indipendentemente dalla sua forma o dimensione. Questa capacità di fornire una pressione uniforme consente la formazione di forme di prodotto con tolleranze precise, riducendo la necessità di costose lavorazioni meccaniche. Le ceramiche pressate isostaticamente presentano una densità più elevata e proprietà meccaniche migliori rispetto ad altri metodi di produzione, il che le rende molto desiderabili per i settori che richiedono materiali ad alte prestazioni.

Aumento dell'adozione della produzione additiva

Negli ultimi anni, la manifattura additiva si è affermata in modo significativo in diversi settori. Questo ha portato a un aumento della domanda di pressatura isostatica come tecnica di post-lavorazione. La combinazione di produzione additiva e pressatura isostatica offre una soluzione completa per la produzione di pezzi complessi e funzionali. La pressatura isostatica aiuta a raggiungere la precisione dimensionale e la stabilità dei pezzi prodotti in modo additivo, sottoponendoli a una pressione uniforme. Questo processo riduce o elimina le tensioni residue e le distorsioni, garantendo che il pezzo finale soddisfi le specifiche richieste.

L'evoluzione e le applicazioni della pressatura isostatica hanno rivoluzionato i processi produttivi in settori come quello aerospaziale, automobilistico e medicale. La capacità di produrre materiali ad alta densità e ad alte prestazioni con tolleranze precise ha guidato la crescita del mercato delle presse isostatiche. Con il continuo aumento della domanda di materiali avanzati, si prevede che il mercato si espanda ulteriormente, creando opportunità per i progressi tecnologici e le soluzioni innovative in vari settori.

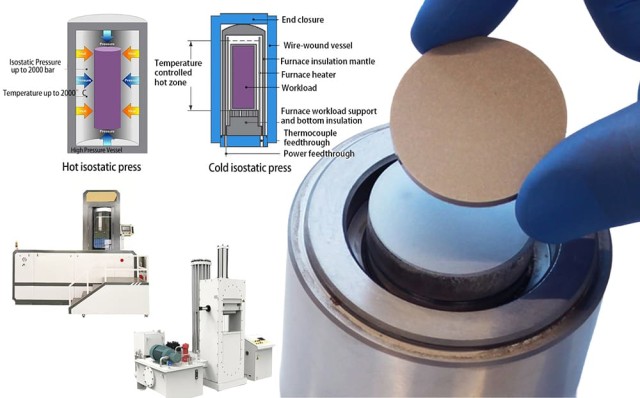

I tre tipi fondamentali di pressatura isostatica

La pressatura isostatica è una tecnica di lavorazione delle polveri utilizzata per compattare i materiali applicando una pressione uniforme da tutte le direzioni. Questo processo consente di ottenere densità e microstruttura uniformi senza le limitazioni della pressatura monoassiale. Esistono tre tipi fondamentali di pressatura isostatica: Pressatura isostatica a freddo (CIP), Pressatura isostatica a caldo (WIP) e Pressatura isostatica a caldo (HIP).

Confronto tra i metodi di pressatura isostatica

Vantaggi, limiti e tempi di ciclo della pressatura isostatica a freddo, a caldo e a caldo

La pressatura isostatica è una tecnica di lavorazione delle polveri che utilizza una pressione fluida per compattare un pezzo. Le polveri metalliche vengono inserite in un contenitore flessibile, che funge da stampo per il pezzo. La pressione del fluido viene applicata sull'intera superficie esterna del contenitore, in modo da pressare e formare la polvere nella forma desiderata. A differenza di altri processi che esercitano forze sulla polvere attraverso un asse, la pressatura isostatica utilizza una pressione a tutto campo.

Le presse isostatiche a freddo, le presse isostatiche a caldo e le presse isostatiche a caldo sono diversi tipi di apparecchiature che utilizzano gas ad alta pressione per lavorare i materiali. Queste presse riscaldano o raffreddano il gas a una temperatura specifica e poi applicano una pressione uniforme al materiale attraverso un recipiente chiuso. Questo metodo migliora la densità, la struttura e le proprietà di vari materiali, come ceramiche, metalli e materiali compositi.

La differenza principale tra presse isostatiche a freddo, a caldo e a caldo sta nella temperatura a cui operano durante la formatura e il consolidamento. Le presse isostatiche a freddo sono tipicamente utilizzate in ambienti a temperatura ambiente e sono adatte a materiali sensibili alla temperatura, come ceramiche e polveri metalliche. Le presse isostatiche a caldo lavorano a temperature medie e sono adatte a materiali con requisiti di temperatura specifici, come la plastica e la gomma. Le presse isostatiche a caldo, invece, funzionano a temperature elevate e sono adatte a materiali che richiedono una lavorazione ad alta temperatura, come metalli e leghe.

Ecco alcuni vantaggi e limiti di ciascun metodo di pressatura isostatica:

-

Pressatura isostatica a freddo (CIP):

- Vantaggi:

- Adatto per materiali sensibili alla temperatura

- Può raggiungere alti livelli di densità e uniformità del materiale

- Può produrre forme complesse con difetti minimi

- Limitazioni:

- Vantaggi:

-

Tempi di ciclo più lunghi rispetto alla pressatura isostatica a caldo e alla pressatura isostatica a caldo

- Limitata ai materiali che possono resistere alla pressione e alla temperatura applicate.

- Pressatura isostatica a caldo (WIP):

- Vantaggi:

- Adatta a materiali con requisiti di temperatura specifici

- Può migliorare le proprietà dei materiali, come la resistenza e la durabilità

- Può essere utilizzata per materiali metallici e non metallici.

- Limitata ai materiali che possono resistere alla pressione e alla temperatura applicate.

-

Limitazioni:

- Richiede un attento controllo della temperatura e della pressione per evitare la degradazione del materiale.

- Limitato ai materiali che possono resistere alla pressione e alla temperatura applicate.

- Pressatura isostatica a caldo (HIP):

- Vantaggi:

- Adatta a materiali che richiedono una lavorazione ad alta temperatura

Può raggiungere alti livelli di densità e uniformità del materiale

Può eliminare i difetti e migliorare le proprietà del materiale, ad esempio la resistenza alla fatica.

Limitazioni:

Attrezzature e costi operativi costosi

In sintesi, ogni metodo di pressatura isostatica offre vantaggi e limiti distinti. La scelta tra pressatura isostatica a freddo, a caldo e a caldo dipende dagli obiettivi specifici del progetto e dalle caratteristiche dei materiali da lavorare. Per scegliere il metodo più adatto alla vostra applicazione, considerate fattori quali la sensibilità alla temperatura, le proprietà del materiale richieste e l'efficacia dei costi.

La pressatura isostatica a freddo è un'opzione valida per i materiali sensibili alla temperatura e può raggiungere un'elevata densità di materiale e complessità di forma.

Tipi di pressatura isostatica a freddo: CIP a sacchi umidi e a sacchi asciutti

Descrizione e vantaggi del metodo wet-bag

La pressatura isostatica a sacchi umidi è un tipo di pressatura isostatica a freddo che prevede l'inserimento della polvere in uno stampo di formatura, noto anche come involucro. Lo stampo viene quindi sigillato e posto in un cilindro ad alta pressione per la pressatura. Durante il processo di pressatura, lo stampo è completamente immerso in un liquido che funge da mezzo di trasmissione della pressione.

Tecnologia del sacco a secco e tecnologia del sacco a umido

Il metodo del sacco umido offre diversi vantaggi. Ha una forte applicabilità ed è particolarmente adatto alla ricerca sperimentale e alla produzione di piccoli lotti. Consente la pressatura simultanea di più parti di forma diversa in un unico cilindro ad alta pressione, il che lo rende ideale per la produzione di parti grandi e complesse. Inoltre, il processo di produzione è relativamente breve ed economico.

Descrizione e vantaggi del metodo del sacco a secco

Il metodo del sacco a secco offre vantaggi in termini di automazione e produzione di grandi volumi. È adatto alla produzione di forme relativamente semplici in grandi quantità. Il processo è automatizzato e consente una produzione efficiente e costante. Questo metodo è particolarmente vantaggioso quando è necessario produrre grandi volumi di forme relativamente semplici.

In generale, entrambi i metodi di pressatura isostatica a freddo, a sacchi umidi e a sacchi asciutti, presentano vantaggi e applicazioni peculiari. La scelta del metodo dipende da fattori quali la complessità dei pezzi, il volume di produzione e le considerazioni sui costi. Conoscendo questi metodi, i produttori possono prendere decisioni informate quando scelgono la tecnica di pressatura isostatica a freddo più adatta alle loro esigenze specifiche.

Pressatura isostatica a caldo (WIP)

Il processo e le applicazioni del WIP

La pressatura isostatica a caldo (WIP) è una variante della pressatura isostatica a freddo (CIP) che include un elemento di riscaldamento. Utilizza acqua calda o un mezzo simile per applicare una pressione uniforme ai prodotti in polvere da tutte le direzioni. La WIP è una tecnologia all'avanguardia che consente la pressatura isostatica a una temperatura che non supera il punto di ebollizione del mezzo liquido.

Pressa isostatica a caldo

Il WIP utilizza materiali flessibili come stampo a camicia e la pressione idraulica come mezzo di pressione per modellare e pressare il materiale in polvere. Il processo prevede il riscaldamento del mezzo liquido e l'iniezione continua del mezzo liquido riscaldato in un cilindro di pressatura sigillato attraverso una fonte di spinta. Ciò garantisce l'accuratezza del controllo della temperatura.

Il WIP è comunemente usato per le materie plastiche e i prodotti laminati. È un processo versatile che può essere personalizzato per diverse applicazioni, rendendolo adatto a un'ampia gamma di settori. Il sistema può essere pressurizzato a gas o a liquido e può funzionare a varie pressioni. I sistemi WIP a liquido possono raggiungere temperature fino a 250°C, mentre quelli a gas possono arrivare a 500°C.

Confronto tra WIP e pressa a piani riscaldati

Tradizionalmente, una pressa a piani riscaldati è stata applicata in applicazioni simili al WIP. Tuttavia, la pressa a piani riscaldati presenta l'inconveniente di una distribuzione non uniforme della pressione, che può comportare variazioni dimensionali da un lato all'altro. Questa mancanza di pressione uniforme influisce sulla qualità e sulla consistenza del prodotto finale.

Il sistema WIP, invece, offre un'alternativa adeguata, fornendo una pressione uguale e uniforme su tutte le superfici. In questo modo i pezzi vengono pressati in modo uniforme, ottenendo dimensioni coerenti e una migliore qualità del prodotto.

L'uso di acqua calda o di un mezzo simile nel WIP consente un riscaldamento controllato e preciso, migliorando ulteriormente l'efficacia del processo. La combinazione di pressione uniforme e riscaldamento controllato rende il WIP una scelta superiore per le applicazioni che richiedono prodotti di alta qualità e precisione dimensionale.

Oltre ai vantaggi in termini di distribuzione della pressione e controllo della temperatura, WIP può essere personalizzato per soddisfare requisiti specifici. Offre caratteristiche quali modalità personalizzate per funzioni speciali e un touch screen con interfaccia grafica computerizzata per un facile utilizzo.

Nel complesso, la WIP offre una soluzione più efficiente e affidabile rispetto alle presse a piani riscaldati, rendendola una scelta preferenziale per diversi settori industriali.

La pressatura isostatica a caldo (HIP) è un processo di produzione che applica temperature e pressioni elevate ai materiali per migliorarne le proprietà meccaniche. Il processo prevede il riscaldamento dei materiali in una camera sigillata e l'applicazione di una pressione isostatica uniforme in tutte le direzioni utilizzando un gas inerte, in genere argon. Questa pressione fa collassare i vuoti nel materiale, migliorando la densità ed eliminando difetti come la porosità. L'HIP è particolarmente vantaggioso per i materiali che richiedono una maggiore integrità strutturale e proprietà meccaniche più elevate.

I due metodi utilizzati nell'HIP: HIP diretto e Post-HIP

I metodi principali utilizzati nell'HIP sono due: l'HIP diretto e il post-HIP.

L'HIP diretto prevede che il materiale sia sottoposto contemporaneamente ad alta pressione e ad alta temperatura all'interno di un recipiente a pressione. Questo metodo viene utilizzato per densificare il materiale, eliminare i difetti e migliorare le sue proprietà attraverso la diffusione e il consolidamento. L'HIP diretto è ideale per creare materiali ad alte prestazioni con proprietà meccaniche e integrità strutturale superiori.

Il post-HIP, invece, prevede l'utilizzo dell'HIP come fase di post-elaborazione di materiali già sottoposti ad altri processi produttivi, come la stampa 3D. Il post-HIP viene utilizzato per ridurre la porosità dei materiali e aumentarne la densità. Questo processo contribuisce a migliorare le proprietà meccaniche e la lavorabilità del materiale.

Principio della pressatura isostatica a caldo

Il ruolo delle varie barriere nell'HIP diretto

Nell'HIP diretto, varie barriere giocano un ruolo cruciale nel processo. Queste barriere includono il punto di fusione del materiale, la resistenza del recipiente di pressione e il gas inerte utilizzato. Il punto di fusione del materiale determina la temperatura massima che può essere applicata durante il processo HIP. La resistenza del recipiente a pressione garantisce la capacità di sopportare l'alta pressione richiesta per l'HIP. Il gas inerte, solitamente argon, aiuta ad applicare la pressione isostatica in modo uniforme al materiale.

Il processo e i vantaggi del Post-HIP

Il Post-HIP è un processo che prevede di sottoporre i materiali ad alta pressione e temperatura dopo averli sottoposti ad altri processi produttivi. I materiali vengono caricati in un recipiente a pressione all'interno di un forno ad alta temperatura e mantenuti a una determinata temperatura e pressione per un certo periodo di tempo. Questo processo contribuisce a ridurre la porosità dei materiali e a migliorarne la densità, con conseguente miglioramento delle proprietà meccaniche. I vantaggi del post-HIP includono una maggiore forza, una migliore resistenza alla fatica e migliori prestazioni generali dei materiali.

I fattori che influenzano il tempo di ciclo HIP e il ruolo dei forni avanzati

Diversi fattori possono influenzare il tempo di ciclo del processo HIP. Questi fattori includono la composizione del materiale, le proprietà desiderate e le dimensioni e la complessità del pezzo. I materiali con un punto di fusione più elevato possono richiedere tempi di ciclo più lunghi per ottenere i risultati desiderati. Inoltre, i pezzi più grandi e complessi possono richiedere tempi di ciclo più lunghi a causa della necessità di una distribuzione uniforme della pressione.

I forni avanzati svolgono un ruolo cruciale nel processo HIP, fornendo un controllo preciso della temperatura e della pressione. Questi forni sono dotati di una tecnologia avanzata che consente tassi di riscaldamento e raffreddamento accurati e un controllo preciso della pressione. Ciò contribuisce a ottimizzare il processo HIP e a ridurre i tempi di ciclo, con una produzione più efficiente.

In sintesi, la pressatura isostatica a caldo (HIP) è un processo produttivo che applica temperature e pressioni elevate ai materiali per migliorarne le proprietà meccaniche. Il processo può essere eseguito con metodi HIP diretti o post-HIP, a seconda dei requisiti specifici dei materiali. L'HIP offre numerosi vantaggi, tra cui una maggiore densità, una migliore integrità strutturale e migliori proprietà meccaniche. Forni avanzati e un controllo preciso della temperatura e della pressione sono essenziali per ottimizzare il processo HIP e ridurre i tempi di ciclo.

Versatilità del processo isostatico

L'ampia gamma di applicazioni della lavorazione isostatica

Una delle principali applicazioni della lavorazione isostatica è la pressatura isostatica a freddo (CIP), un processo di consolidamento delle polveri. Il CIP utilizza stampi economici come barriere per compattare le polveri in forme semplici o complesse a densità comprese tra il 60% e l'80%. La scelta tra un metodo "wet bag" o "dry bag" dipende da fattori quali il tipo, la miscela e i lotti di produzione dei pezzi prodotti.

La pressatura isostatica a caldo (WIP) è un'altra variante della lavorazione isostatica che ha trovato una nicchia in alcuni settori. La WIP prevede l'applicazione di pressione combinata e basse temperature, in genere fino a 100°C, a materiali specifici in settori in cui questi parametri sono specificati.

L'uso della pressatura isostatica a caldo (HIP) sta prendendo piede nel settore delle ceramiche ingegnerizzate. L'HIP viene utilizzato per ottenere ceramiche di forma quasi netta e completamente dense per applicazioni ad alte prestazioni. Può anche essere usata per eliminare la porosità residua da parti sinterizzate con la metallurgia delle polveri. La scelta tra HIP diretto o post-HIP dipende dal materiale o dal processo specificato.

Il ruolo del CIP nel consolidamento delle polveri

La pressatura isostatica a freddo (CIP) è un processo utilizzato per consolidare le polveri metalliche in parti solide. Trova applicazione in diversi settori, tra cui gli impianti medici e le cartucce filtranti in acciaio inossidabile. La qualità dei pezzi CIP dipende dai materiali e dalle proprietà delle polveri. La metallurgia delle polveri è una via di produzione valida per la produzione di materiali specifici, soprattutto per applicazioni ad alte prestazioni, in quanto riduce gli scarti di materiale e produce pezzi che si avvicinano alla forma finale.

Polvere consolidata

Il CIP è stato utilizzato con successo per consolidare la maggior parte dei metalli comuni, ma c'è un interesse crescente nello sfruttare la tecnologia per la lavorazione delle polveri metalliche in una gamma più ampia di applicazioni. Fattori come le proprietà della polvere, i tipi di utensili, i parametri di processo, la post-lavorazione e le proprietà meccaniche giocano un ruolo cruciale nel determinare la qualità dei pezzi CIP.

Il ruolo del WIP in settori specifici

Il processo WIP prevede in genere il riscaldamento del mezzo liquido e l'iniezione continua del mezzo liquido riscaldato in un cilindro di pressatura sigillato attraverso una fonte di spinta. Questo processo utilizza materiali flessibili come stampo a camicia e la pressione idraulica come mezzo di pressione per modellare e pressare il materiale in polvere. Il WIP assicura un controllo accurato della temperatura dotando il cilindro di pressatura di un elemento riscaldante.

L'uso crescente dell'HIP nel settore della ceramica ingegnerizzata

La pressatura isostatica a caldo (HIP) sta guadagnando popolarità nel settore delle ceramiche ingegnerizzate per ottenere ceramiche di forma quasi netta e completamente dense per applicazioni ad alte prestazioni. La HIP viene utilizzata per ridurre la porosità dei metalli e aumentare la densità dei materiali ceramici. Le macchine HIP avanzate sono in grado di applicare pressioni più elevate, spesso superiori a 145.000 PSI, con conseguente aumento della densità del materiale e riduzione dell'assorbimento.La combinazione di produzione additiva e pressatura isostatica ha guadagnato terreno in diversi settori. La pressatura isostatica viene utilizzata come tecnica di post-elaborazione per i pezzi prodotti in modo additivo, per ottenere precisione e stabilità dimensionale. Sottopone i componenti fabbricati a una pressione uniforme, riducendo o eliminando le tensioni residue o le distorsioni e garantendo che i pezzi soddisfino le specifiche richieste.La tecnologia di pressatura isostatica è progredita nel corso degli anni, con lo sviluppo di sistemi di pressatura isostatica ad alta pressione (HIP). Questi progressi hanno migliorato significativamente l'efficienza e l'efficacia del processo, consentendo pressioni più elevate e una maggiore densità del materiale.

Prodotti correlati

- Stampi per pressatura isostatica per laboratorio

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

Articoli correlati

- I vantaggi dell'utilizzo della pressatura isostatica in produzione

- Selezione delle attrezzature di pressatura isostatica per lo stampaggio ad alta densità

- Che cos'è la macchina per la pressatura isostatica

- Guida completa alla pressatura isostatica: Tipi, processi e caratteristiche(3)

- Tecnologia di pressatura isostatica: Rivoluzionare la densificazione dei materiali ceramici