Pressatura isostatica a caldo (HIP)

Massimizzazione delle proprietà della ceramica

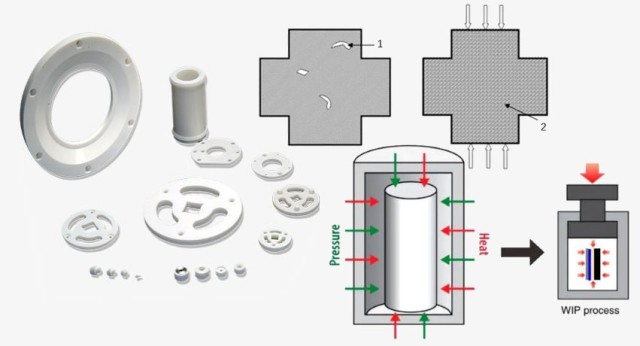

La pressatura isostatica a caldo (HIP) si distingue come il processo più importante per la produzione di ceramiche avanzate, in quanto offre vantaggi impareggiabili in termini di proprietà del materiale. Sottoponendo i materiali ceramici a gas ad alta pressione a temperature elevate, l'HIP assicura che il prodotto finale raggiunga la piena densità, uno stato in cui il materiale è virtualmente privo di vuoti e pori. Questo processo non solo elimina i difetti interni, ma riduce anche al minimo la crescita dei grani, un fattore critico per mantenere l'integrità strutturale e le proprietà meccaniche del materiale.

I vantaggi dell'HIP vanno oltre la semplice densificazione. Il processo consente di ottenere ceramiche con una resistenza estrema, che le rende altamente affidabili e durevoli. Questo aspetto è particolarmente importante nelle applicazioni in cui il fallimento non è un'opzione, come ad esempio negli impianti medici e nei componenti aerospaziali. L'elevata affidabilità delle ceramiche lavorate con HIP è attribuita alla distribuzione uniforme delle sollecitazioni e delle deformazioni in tutto il materiale, che riduce la probabilità di cedimenti localizzati.

Inoltre, la capacità di HIP di produrre ceramiche con durezza e trasparenza eccezionali ne amplia ulteriormente le applicazioni. Le ceramiche trasparenti, ad esempio, trovano impiego nell'ottica ad alte prestazioni, compresi i supporti di guadagno laser e le finestre antigraffio. La combinazione di queste proprietà rende le ceramiche lavorate con HIP una scelta privilegiata nei settori che richiedono prestazioni elevate e affidabilità a lungo termine.

In sintesi, l'HIP non è solo un processo, ma una tecnologia trasformativa che eleva i materiali ceramici al loro massimo potenziale, garantendo che soddisfino i severi requisiti delle moderne applicazioni industriali.

Raggiungere il 100% di densità teorica

Il raggiungimento del 100% di densità teorica nei materiali ceramici è un obiettivo fondamentale nel campo della tecnologia di pressatura isostatica. Questa pietra miliare non è solo un numero, ma una testimonianza dell'integrità strutturale e delle prestazioni del materiale. Regolando meticolosamente la temperatura di sinterizzazione e applicando un'elevata pressione isostatica, è possibile ridurre al minimo la crescita dei grani, ottimizzando così le proprietà del materiale.

La sinergia tra il controllo della temperatura e l'applicazione della pressione gioca un ruolo fondamentale in questo processo. La temperatura di sinterizzazione, se calibrata con precisione, facilita la coalescenza delle particelle, portando a una microstruttura densa e uniforme. Contemporaneamente, l'elevata pressione isostatica assicura che la densificazione avvenga in modo uniforme in tutto il materiale, evitando debolezze o porosità localizzate.

Questo approccio offre diversi vantaggi significativi. In primo luogo, si ottiene la massima resistenza, garantendo che la ceramica possa sopportare elevate sollecitazioni meccaniche senza cedimenti. In secondo luogo, aumenta l'affidabilità, rendendo il materiale più affidabile nelle applicazioni critiche. Inoltre, la riduzione della crescita dei grani contribuisce ad aumentare la durezza, rendendo la ceramica più resistente all'usura e all'abrasione. Per le applicazioni che richiedono chiarezza ottica, come nel caso della tecnologia laser o delle finestre antigraffio, la trasparenza del materiale viene massimizzata.

In sintesi, l'attento bilanciamento della temperatura di sinterizzazione e della pressione isostatica non solo consente di raggiungere il 100% della densità teorica, ma conferisce anche proprietà meccaniche e ottiche superiori al materiale ceramico.

Miglioramento dell'efficienza produttiva

L'utilizzo di un'elevata pressione del gas nella tecnologia di pressatura isostatica non solo facilita la densificazione dei materiali ceramici, ma introduce anche un effetto di galleggiamento che migliora significativamente l'efficienza produttiva. Questo effetto di galleggiamento consente di impilare più pezzi all'interno della pressa senza il rischio di incastrarsi o affondare, un problema comune nei metodi di pressatura tradizionali. Consentendo la lavorazione simultanea di più pezzi, il ciclo di produzione viene accelerato, con un notevole aumento della produzione e una riduzione dei costi di produzione unitari.

Inoltre, l'elevata pressione del gas assicura una distribuzione uniforme della forza su tutti i pezzi, eliminando la necessità di manipolazioni e posizionamenti complessi. Questa uniformità si traduce in prodotti di qualità costante, poiché ogni pezzo subisce lo stesso livello di densificazione e pressione. La possibilità di impilare i pezzi ottimizza anche l'uso dello spazio della pressa, consentendo un utilizzo più efficiente delle attrezzature e delle risorse.

In sintesi, la combinazione di alta pressione del gas ed effetti di galleggiamento nella pressatura isostatica non solo snellisce il processo produttivo, ma garantisce anche la produzione di pezzi ceramici di alta qualità in modo economicamente vantaggioso. Questo duplice vantaggio rende la pressatura isostatica uno strumento indispensabile per le industrie che desiderano migliorare la propria efficienza produttiva e mantenere un vantaggio competitivo.

Applicazioni della HIP

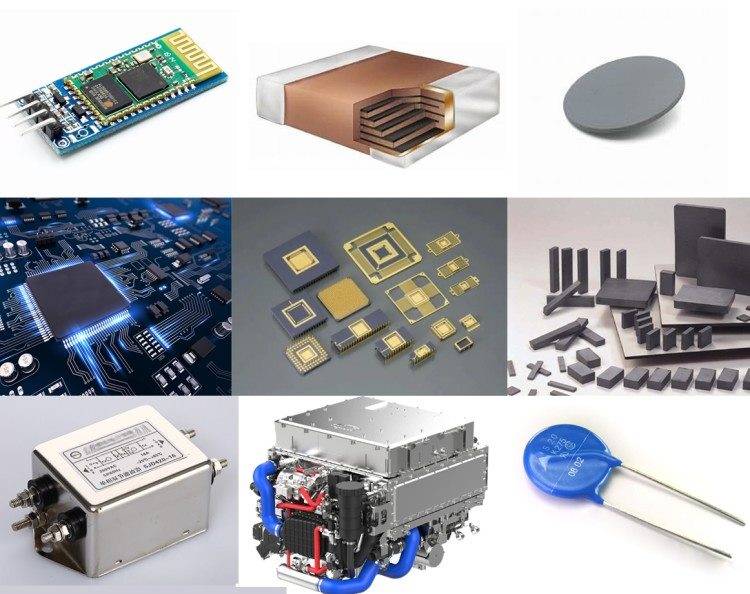

La pressatura isostatica a caldo (HIP) è indispensabile per la produzione di componenti di alta integrità e precisione in una moltitudine di settori, da quello aerospaziale e medico a quello automobilistico e oltre. Questa tecnica avanzata è particolarmente apprezzata per la sua capacità di applicare una pressione uniforme all'intera superficie di un pezzo, garantendo il rispetto delle dimensioni critiche con una precisione senza pari. L'uso di un gas inerte, tipicamente argon, all'interno del recipiente HIP garantisce inoltre che le superfici dei pezzi rimangano non reattive, migliorando la qualità complessiva e l'affidabilità del prodotto finale.

Una delle applicazioni più importanti dell'HIP è il settore medico, dove è ampiamente utilizzato nella produzione di impianti. Questi impianti richiedono una durata e una biocompatibilità eccezionali, qualità che l'HIP è in grado di fornire grazie alla sua capacità di raggiungere il 100% di densità teorica e di eliminare la porosità. Oltre agli impianti medici, l'HIP è fondamentale anche per la creazione di cuscinetti ceramici ibridi SN, essenziali per la loro elevata capacità di carico e le proprietà di basso attrito.

Nel campo delle ceramiche trasparenti, l'HIP svolge un ruolo cruciale nella produzione di materiali non solo otticamente chiari, ma anche altamente resistenti ai graffi e ai danni del laser. Queste proprietà rendono le ceramiche trasparenti trattate con HIP ideali per applicazioni quali supporti di guadagno laser e finestre antigraffio. La versatilità e la precisione dell'HIP si estendono a numerosi altri componenti, tra cui parti di turbine a gas, pompe, valvole, pistoni e utensili da taglio, che beneficiano tutti delle migliori proprietà meccaniche e dell'affidabilità conferite dall'HIP.

| Industria | Applicazioni HIP |

|---|---|

| Settore medico | Impianti, protesi, strumenti chirurgici |

| Aerospaziale | Componenti di turbine a gas, parti strutturali, componenti di motori |

| Settore automobilistico | Componenti di motori, sistemi frenanti, parti di trasmissione |

| Ottica | Ceramica trasparente, supporti di guadagno laser, finestre antigraffio |

| Industria | Pompe, valvole, pistoni, utensili da taglio, componenti per il trattamento termico |

La domanda di HIP è ulteriormente rafforzata dalla sua compatibilità con i processi di produzione additiva. Proprio come i pori che spesso si formano durante la fusione, la produzione additiva può lasciare vuoti nei pezzi. L'HIP risolve efficacemente questi problemi, diventando una fase di post-lavorazione fondamentale per garantire l'integrità e le prestazioni di componenti complessi, in particolare nelle applicazioni aerospaziali e mediche, dove l'economicità e la precisione sono fondamentali.

Pressatura isostatica a freddo e a caldo (CIP/WIP)

Consolidamento di polveri ceramiche

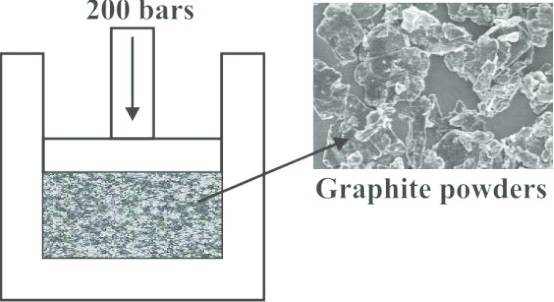

La pressatura isostatica a freddo e a caldo (CIP/WIP) è il metodo preferito per il consolidamento di grandi parti in polvere di ceramica o di metallo refrattario. Questa tecnica garantisce non solo un'alta densità uniforme, ma anche processi produttivi efficienti. Il vantaggio principale del CIP/WIP risiede nella capacità di applicare una pressione uniforme su tutti i lati del materiale, che è fondamentale per ottenere le proprietà meccaniche e la precisione dimensionale desiderate.

Per esempio, quando si tratta di polveri ceramiche, la distribuzione uniforme della pressione aiuta a eliminare i vuoti interni e la porosità, che sono problemi comuni nei metodi di consolidamento tradizionali. Questa uniformità è particolarmente vantaggiosa nelle applicazioni in cui l'affidabilità e la resistenza sono fondamentali, come nella produzione di impianti medici e cuscinetti in ceramica avanzati.

Inoltre, l'efficienza del CIP/WIP va oltre il semplice miglioramento della densità. Il processo consente di consolidare pezzi di grandi dimensioni senza la necessità di stampi complessi o di ulteriori fasi di finitura, riducendo così i tempi e i costi di produzione. Questo approccio semplificato rende il CIP/WIP un'opzione interessante per le industrie che richiedono componenti ceramici di alta qualità su larga scala.

In sintesi, il CIP/WIP non solo garantisce il consolidamento delle polveri ceramiche a uno stato verde uniforme, ma migliora anche l'efficienza della produzione, rendendolo un metodo preferito in diverse applicazioni industriali.

Ottenere uno stato verde uniforme

La pressatura isostatica a freddo e a caldo (CIP/WIP) svolge un ruolo fondamentale nel consolidamento delle polveri ceramiche, trasformandole in uno stato verde altamente uniforme. Questo processo è essenziale per garantire che i prodotti ceramici finali possiedano le proprietà meccaniche, termiche ed elettriche desiderate. Applicando pressione e temperatura controllate, il CIP/WIP elimina efficacemente le incongruenze nel corpo verde, che sono spesso la causa principale della variabilità delle prestazioni della ceramica finita.

L'uniformità ottenuta con il CIP/WIP non riguarda solo la consistenza fisica, ma migliora anche in modo significativo le prestazioni complessive del materiale. Ad esempio, uno stato verde uniforme garantisce che le parti in ceramica abbiano un ritiro uniforme durante la sinterizzazione, con conseguente controllo dimensionale preciso. Questa precisione è fondamentale per le applicazioni in cui la tolleranza alle variazioni dimensionali è minima, come nel caso degli impianti medici o dei cuscinetti in ceramica ad alte prestazioni.

Inoltre, la riduzione della variabilità delle prestazioni si traduce in una maggiore affidabilità e in una maggiore durata operativa dei componenti ceramici. Questo aspetto è particolarmente importante nei settori in cui il fallimento non è un'opzione, come quello aerospaziale e della difesa. Riducendo al minimo la variabilità di proprietà come la durezza, la resistenza e la conducibilità termica, CIP/WIP garantisce che ogni componente ceramico soddisfi i severi requisiti di queste applicazioni ad alto rischio.

In sintesi, la capacità di CIP/WIP di ottenere uno stato verde uniforme è una pietra miliare nella produzione di ceramiche avanzate. Non solo garantisce le proprietà finali desiderate, ma riduce anche in modo significativo la variabilità delle prestazioni, rendendola una tecnica indispensabile nella produzione di materiali ceramici ad alte prestazioni.

Applicazioni di CIP/WIP

La tecnologia di pressatura isostatica a freddo e a caldo (CIP/WIP) trova ampie applicazioni in una vasta gamma di materiali, ognuno dei quali beneficia della sua capacità di garantire un'alta densità uniforme e processi produttivi efficienti. Uno dei materiali principali per cui viene utilizzata la tecnologia CIP/WIP sono le polveri ceramiche. Queste polveri, se sottoposte a CIP/WIP, possono essere consolidate in pezzi grandi e densi con una porosità minima, fondamentale per ottenere le proprietà meccaniche e termiche desiderate nelle ceramiche avanzate.

Oltre alle polveri ceramiche, il CIP/WIP viene impiegato anche nella produzione di grafite isostatica. Questo materiale è noto per la sua eccezionale resistenza meccanica e conduttività termica, che lo rendono ideale per applicazioni ad alta temperatura come componenti di forni ed elettrodi. Il processo di pressatura isostatica garantisce una densità uniforme della grafite, migliorandone le prestazioni e la durata in questi ambienti difficili.

I metalli refrattari sono un'altra classe di materiali che traggono notevoli vantaggi dal CIP/WIP. Questi metalli, che comprendono tungsteno, molibdeno e tantalio, sono caratterizzati da elevati punti di fusione e da un'eccellente resistenza al calore e all'usura. Il processo CIP/WIP consente di consolidare questi metalli in componenti densi e ad alte prestazioni, essenziali per le applicazioni nei settori aerospaziale, nucleare e industriale.

Infine, il CIP/WIP è utilizzato nella produzione di isolanti elettrici. Questi materiali devono possedere un'elevata rigidità dielettrica e una bassa conduttività elettrica per funzionare efficacemente nei sistemi elettrici. La densificazione uniforme ottenuta con il CIP/WIP garantisce che questi isolanti soddisfino i più severi criteri di prestazione, rendendoli adatti all'uso in applicazioni ad alta tensione e in dispositivi elettronici.

In generale, la versatilità e l'efficienza del CIP/WIP lo rendono uno strumento indispensabile per la produzione di un'ampia gamma di materiali, ognuno dei quali richiede un controllo preciso della densità e dell'uniformità per ottenere prestazioni ottimali.

Prodotti correlati

- Stampi per pressatura isostatica per laboratorio

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

Articoli correlati

- Selezione delle attrezzature di pressatura isostatica per lo stampaggio ad alta densità

- I vantaggi dell'utilizzo della pressatura isostatica in produzione

- Che cos'è la macchina per la pressatura isostatica

- Conoscere il processo di pressatura isostatica e le sue tipologie

- Guida completa alla pressatura isostatica: Tipi, processi e caratteristiche(3)