Principio di pressatura isostatica

Concetto di base e meccanismo

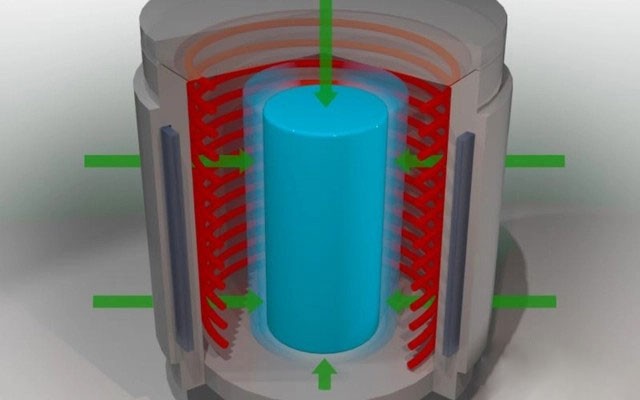

La tecnologia di pressatura isostatica è un metodo sofisticato che prevede l'incapsulamento della polvere del campione in un contenitore ad alta pressione. Il principio di base si basa sulla natura incomprimibile di un mezzo liquido o gassoso, che viene utilizzato per applicare una pressione uniforme al campione da tutte le direzioni. Questa pressione uniforme è fondamentale perché assicura che le particelle di polvere vengano compattate in modo uniforme, trasformando la polvere inizialmente amorfa in un grezzo denso e solido.

Il processo inizia con il posizionamento preciso del campione di polvere in un contenitore speciale progettato per resistere a pressioni elevate. Una volta sigillato, il contenitore viene riempito con un mezzo liquido o gassoso, in genere acqua o argon, noti per la loro incomprimibilità. Questo mezzo funge da trasmettitore di pressione, distribuendo la forza applicata in modo uniforme sul campione. Il risultato è una compressione omogenea che elimina vuoti e spazi vuoti all'interno della polvere, portando alla formazione di una struttura densa e monolitica.

Questo metodo contrasta con le tecniche di pressatura tradizionali, dove l'applicazione della pressione è spesso direzionale e meno uniforme. La natura isotropa della pressatura isostatica assicura che il prodotto finale abbia una densità costante, il che è particolarmente vantaggioso per i materiali che richiedono un'elevata integrità strutturale e prestazioni.

In sintesi, la pressatura isostatica sfrutta le proprietà dei fluidi o dei gas incomprimibili per ottenere un'applicazione uniforme della pressione in tutte le direzioni, con la conseguente creazione di pezzi grezzi densi e di alta qualità da materiali in polvere. Questa tecnica è fondamentale per diversi processi produttivi avanzati, in particolare nei settori in cui l'uniformità e la resistenza dei materiali sono fondamentali.

Granulazione e confronto con la pressatura a secco

La granulazione, una fase preparatoria cruciale, viene spesso eseguita prima della pressatura isostatica, come nei processi di pressatura a secco. Questo metodo prevede la formazione di particelle di polvere in granuli, migliorandone la fluidità e la comprimibilità. Il processo di granulazione è particolarmente importante nella pressatura isostatica a caldo (HIP), dove le particelle di polvere sono tipicamente granulate attraverso una tecnica di spruzzatura. Questa tecnica assicura che le particelle di polvere siano uniformemente distribuite e incapsulate, facilitando una migliore compattazione durante la fase di pressatura.

Rispetto alla pressatura a secco, la granulazione offre diversi vantaggi. In primo luogo, garantisce una distribuzione più uniforme delle particelle di polvere, con conseguente aumento della densità e riduzione dei difetti nel prodotto finale. In secondo luogo, le polveri granulate presentano migliori proprietà di scorrimento, essenziali per un riempimento coerente dello stampo e una pressatura uniforme. Questa uniformità è fondamentale nella pressatura isostatica, dove la pressione viene applicata da tutte le direzioni, richiedendo una distribuzione precisa delle particelle per ottenere risultati ottimali.

| Caratteristiche | Granulazione | Pressatura a secco |

|---|---|---|

| Distribuzione della polvere | Uniforme | Variabile |

| Flussabilità | Alta | Bassa |

| Compattazione | Efficiente | Meno efficiente |

| Prodotto finale | Maggiore densità, meno difetti | Densità inferiore, più difetti |

L'uso di polveri granulari nell'HIP non solo migliora la qualità del prodotto finale, ma aumenta anche l'efficienza complessiva del processo di pressatura. Assicurando che le particelle di polvere siano precompattate in granuli, il processo di pressatura isostatica può ottenere densità più elevate e migliori proprietà meccaniche nel prodotto finale. Ciò rende la granulazione una fase indispensabile nella produzione di materiali densi e di alta qualità attraverso la tecnologia di pressatura isostatica.

Classificazione della pressatura isostatica

Pressatura isostatica a caldo (HIP)

La pressatura isostatica a caldo (HIP) è una sofisticata tecnologia di processo che sottopone i materiali a pressatura isostatica in condizioni di alta temperatura e alta pressione. Questo metodo viene utilizzato per il consolidamento dei corpi di polvere, l'incollaggio per diffusione dei pezzi e l'eliminazione dei difetti di fusione. L'obiettivo principale dell'HIP è quello di migliorare le prestazioni dei componenti critici eliminando difetti e porosità, ottenendo compatti completamente densi.

L'HIP prevede in genere l'applicazione di pressioni di gas comprese tra 100 e 200 MPa e temperature fino a 2200°C. Come fluido di pressatura si utilizza un gas inerte, in genere argon. Questa combinazione di condizioni estreme consente di ottenere miglioramenti significativi nelle proprietà meccaniche e fisiche, tra cui una maggiore resistenza alla fatica, una finitura superficiale superiore, una maggiore affidabilità e una riduzione dei tassi di scarto.

Il processo consiste nel circondare il componente con un fluido gassoso, in genere argon, e sottoporlo a un trattamento termico ad alta pressione. Il risultato è il consolidamento dei materiali attraverso una combinazione di forze termiche e meccaniche. La natura isostatica del mezzo di pressurizzazione offre una maggiore flessibilità per quanto riguarda la forma del campione, poiché la pressione viene applicata uniformemente da tutte le direzioni. Questa flessibilità riduce la necessità di una rigorosa preparazione della superficie, poiché la deformazione plastica dell'interfaccia facilita il processo di incollaggio.

L'HIP trova un ampio utilizzo nella lavorazione di metalli e ceramiche, il che la rende una tecnica versatile per la produzione di componenti densi e di alta qualità. La capacità di ottenere una densità completa e di eliminare i difetti rende l'HIP uno strumento prezioso in varie applicazioni industriali, in particolare nei settori in cui l'affidabilità e le prestazioni dei componenti sono fondamentali.

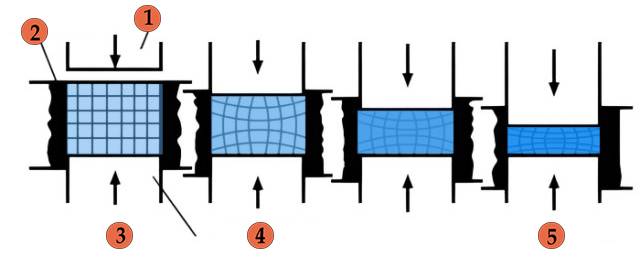

Pressatura isostatica a freddo (CIP)

La pressatura isostatica a freddo (CIP) è un processo sofisticato che prevede di sottoporre i materiali a una pressione uniforme da tutte le direzioni a temperatura ambiente. Ciò si ottiene immergendo il materiale in un fluido ad alta pressione, in genere olio o acqua, e applicando una pressione idraulica. Lo stampo utilizzato nel CIP è realizzato con materiali elastomerici come l'uretano, la gomma o il cloruro di polivinile, che offrono flessibilità ma possono comportare una minore precisione geometrica a causa della loro duttilità.

La pressione del fluido durante le operazioni CIP varia da 60.000 lbs/in² (400 MPa) a 150.000 lbs/in² (1000 MPa), assicurando che il materiale in polvere venga compattato a una densità molto uniforme. Questo metodo è particolarmente efficace per modellare e consolidare i materiali in polvere, consentendo di creare forme intricate e di ottenere un'elevata densità verde.

Una volta compattata la polvere tramite CIP, il compatto verde risultante viene solitamente sinterizzato in modo convenzionale per produrre il pezzo desiderato. Questo processo in due fasi assicura che il prodotto finale non solo mantenga un'elevata densità, ma raggiunga anche l'integrità strutturale necessaria per l'applicazione prevista.

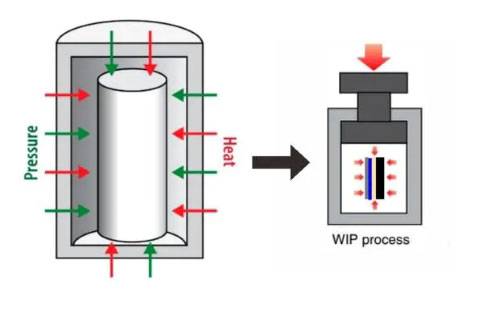

Pressatura isostatica a caldo (WIP)

La pressatura isostatica a caldo (WIP) è una variante specializzata della pressatura isostatica che opera a temperature elevate, in genere comprese tra 80°C e 120°C. A differenza della pressatura isostatica a freddo (CIP), che viene eseguita a temperatura ambiente, la WIP impiega una combinazione di calore e pressione per compattare materiali che non sono formabili a condizioni ambientali. Il processo prevede l'uso di liquidi o gas speciali, come l'acqua o l'olio, come mezzi di trasmissione della pressione, che vengono riscaldati a temperature comprese tra i 250°C e i 450°C.

Uno dei vantaggi principali del WIP è la capacità di applicare una pressione uniforme e uguale su tutte le superfici del materiale da lavorare. Questo è particolarmente vantaggioso per i produttori di industrie come quella elettronica, dove l'accuratezza e la coerenza dimensionale sono fondamentali. I metodi tradizionali, come la pressatura a piani riscaldati, spesso soffrono di una distribuzione non uniforme della pressione, con conseguenti variazioni nelle dimensioni dei pezzi. Il metodo WIP, invece, garantisce una distribuzione uniforme della pressione, che si traduce in pezzi più precisi e affidabili.

L'uso di acqua calda o di mezzi simili nella WIP consente l'applicazione di una pressione uniforme da tutte le direzioni, essenziale per modellare e pressare i materiali in polvere in pezzi densi. Questa tecnica è particolarmente efficace per i materiali che richiedono una temperatura di lavorazione più elevata per ottenere la forma e la densità desiderate. Mantenendo la temperatura al di sotto del punto di ebollizione del mezzo liquido, il WIP offre un metodo controllato ed efficiente per compattare vari pezzi sagomati, rendendolo una soluzione economicamente vantaggiosa per molti processi produttivi.

Applicazioni della tecnologia di pressatura isostatica

Miglioramento della struttura organizzativa dei materiali metallici

L'integrazione della granulazione a spruzzo e della pressatura isostatica a caldo (HIP) nella tecnologia della metallurgia delle polveri rappresenta un progresso significativo nel miglioramento della struttura organizzativa dei materiali metallici. Questo approccio a doppio processo sfrutta le proprietà uniche di ciascun metodo per ottenere proprietà superiori dei materiali.

La granulazione a spruzzo consiste nell'atomizzare il metallo fuso in goccioline sottili, che si solidificano in particelle sferiche al momento del raffreddamento. Questo processo garantisce l'uniformità e la coerenza delle dimensioni e della forma delle particelle di polvere, fondamentale per ottenere una struttura omogenea durante la successiva lavorazione. La morfologia sferica dei granuli facilita il flusso e l'impacchettamento uniforme, riducendo la probabilità di difetti come la porosità e la densità non uniforme.

La pressatura isostatica a caldo, invece, sottopone queste particelle di polvere granulare ad alta temperatura e pressione in un ambiente controllato. Questa tecnica consolida efficacemente la polvere in un corpo denso e completamente sinterizzato, eliminando i vuoti interni e migliorando le proprietà meccaniche del materiale. La pressione uniforme applicata da tutte le direzioni garantisce proprietà isotropiche, il che significa che il materiale presenta resistenza e prestazioni costanti in tutti gli orientamenti.

| Fase del processo | Descrizione |

|---|---|

| Granulazione a spruzzo | Atomizza il metallo fuso in particelle sferiche per ottenere dimensioni e confezioni uniformi. |

| Pressatura isostatica a caldo | Applica temperature e pressioni elevate per consolidare la polvere in un corpo denso. |

La sinergia tra la granulazione a spruzzo e la pressatura isostatica a caldo consente di ottenere materiali metallici con una migliore omogeneità microstrutturale, una maggiore densità e migliori proprietà meccaniche. Questo approccio è particolarmente vantaggioso per la produzione di componenti ad alte prestazioni in settori come quello aerospaziale, automobilistico e della difesa, dove l'affidabilità e le prestazioni dei materiali sono fondamentali.

Produzione di parti metalliche di dimensioni quasi nette

La tecnologia di pressatura isostatica ha rivoluzionato la produzione di parti metalliche di dimensioni quasi nette, in particolare nelle applicazioni in acciaio altamente legato. Questo metodo sostituisce efficacemente i tradizionali processi di forgiatura e fusione, offrendo vantaggi significativi in termini di precisione ed efficienza, soprattutto nei settori più esigenti.

Uno dei vantaggi principali dell'utilizzo della pressatura isostatica per la produzione di pezzi di dimensioni quasi nette è la possibilità di ottenere un elevato grado di uniformità e densità. A differenza dei metodi tradizionali, che possono causare incongruenze dovute alla pressione localizzata, la pressatura isostatica applica una pressione uniforme da tutte le direzioni, garantendo un prodotto finale più consistente e denso. Questo aspetto è particolarmente importante nelle applicazioni in cui l'integrità del materiale e le prestazioni non sono negoziabili, come nel settore aerospaziale e della difesa.

Inoltre, il processo consente di produrre forme e geometrie complesse che sarebbero difficili o impossibili da ottenere con le tecniche tradizionali. La flessibilità di progettazione offerta dalla pressatura isostatica apre nuove possibilità di innovazione nella progettazione dei pezzi, consentendo agli ingegneri di creare componenti non solo più efficienti, ma anche più leggeri e durevoli.

In sintesi, la tecnologia di pressatura isostatica si distingue come metodo superiore per la produzione di pezzi metallici di dimensioni quasi nette, offrendo precisione, uniformità e flessibilità di progettazione che i metodi tradizionali non possono semplicemente eguagliare. Ciò la rende uno strumento indispensabile nell'arsenale della produzione moderna, in particolare nei settori ad alto rischio dove prestazioni e affidabilità sono fondamentali.

Sinterizzazione con pressatura a caldo per ceramiche speciali

La sinterizzazione con pressatura a caldo è una tecnica sofisticata che applica simultaneamente pressione e calore alle polveri ceramiche, facilitandone la densificazione in materiali ad alte prestazioni. Questo metodo è particolarmente efficace per ottenere la densità teorica a temperature di sinterizzazione più basse, il che è fondamentale per produrre componenti ceramici avanzati con proprietà meccaniche, termiche ed elettriche superiori.

Vantaggi principali della sinterizzazione con pressatura a caldo

-

Temperature di sinterizzazione più basse: Applicando una pressione durante il processo di sinterizzazione, la pressatura a caldo riduce la necessità di temperature estremamente elevate. Ciò consente non solo di risparmiare energia, ma anche di ridurre al minimo la degradazione termica del materiale.

-

Maggiore densificazione: L'applicazione simultanea di calore e pressione favorisce un migliore contatto tra le particelle, la diffusione e il flusso plastico, portando a una densificazione più completa. Si ottengono così materiali con densità vicina a quella teorica e porosità trascurabile.

-

Soppressione della crescita dei grani: L'ambiente controllato della pressatura a caldo contribuisce a frenare la crescita dei grani, essenziale per mantenere la microstruttura fine necessaria per le ceramiche ad alte prestazioni.

-

Versatilità: La pressatura a caldo può essere adattata a un'ampia gamma di materiali ceramici, rendendola adatta a diverse applicazioni, dai componenti aerospaziali agli impianti medici.

Meccanismo di sinterizzazione per pressatura a caldo

Durante la pressatura a caldo, la polvere ceramica è sottoposta a forze termiche e meccaniche. Il calore ammorbidisce la polvere, rendendola più malleabile e riducendone la resistenza alla deformazione. Contemporaneamente, la pressione applicata costringe le particelle ammorbidite a fluire e a legarsi tra loro, dando vita a un prodotto finale denso e resistente. Questa doppia azione accelera il processo di sinterizzazione, consentendo tempi di ciclo più brevi e una produzione più efficiente.

Applicazioni nelle ceramiche speciali

La sinterizzazione per pressatura a caldo è ampiamente utilizzata nella produzione di ceramiche speciali per applicazioni high-tech. Queste includono:

-

Componenti aerospaziali: Materiali come il carburo di silicio e l'ossido di alluminio, che richiedono un'elevata resistenza e un peso ridotto, sono spesso prodotti con lo stampaggio a caldo.

-

Impianti medici: Anche le ceramiche biocompatibili per le protesi dell'anca e del ginocchio vengono prodotte con questa tecnica per garantirne la durata e le prestazioni.

-

Elettronica: Le ceramiche avanzate utilizzate nei semiconduttori e in altri dispositivi elettronici beneficiano del controllo preciso e dell'alta qualità della pressatura a caldo.

In sintesi, la sinterizzazione con pressatura a caldo è una tecnica fondamentale nel campo delle ceramiche speciali, che offre un approccio equilibrato per ottenere materiali ad alte prestazioni con proprietà ottimizzate.

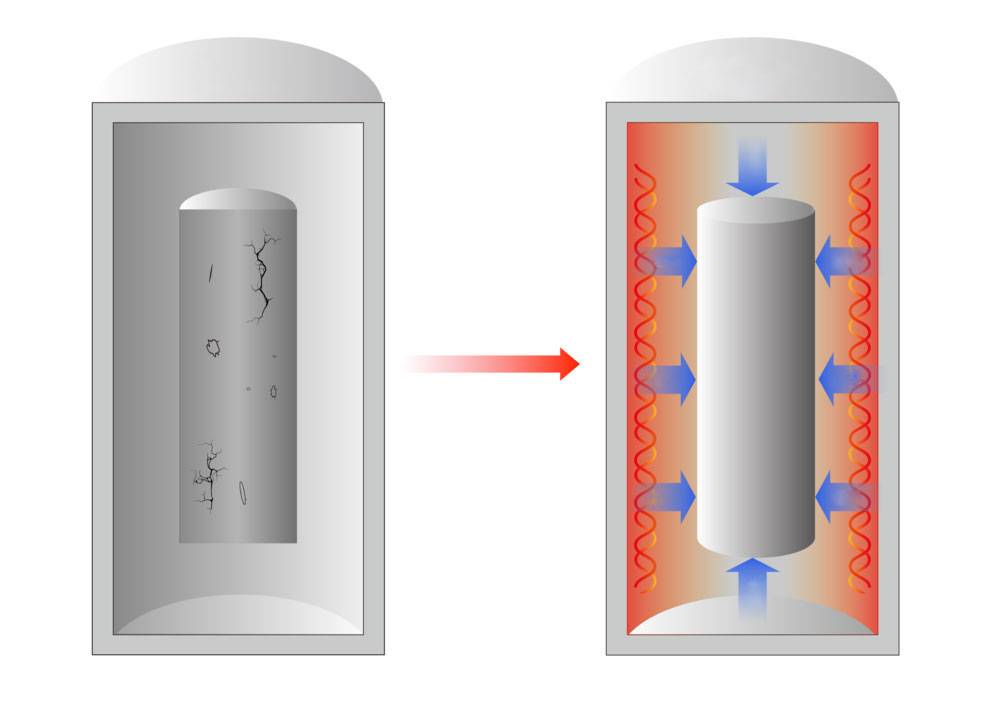

Eliminare o riparare i difetti del prodotto

La tecnologia di pressatura isostatica, in particolare attraverso metodi come la pressatura isostatica a caldo (HIP), svolge un ruolo cruciale nel migliorare la qualità dei getti affrontando sistematicamente i difetti interni. Questi difetti, come l'allentamento interno e i fori da ritiro, possono compromettere in modo significativo l'affidabilità delle prestazioni e la durata dei getti. Sottoponendo i materiali ad alta temperatura e ad alta pressione, l'HIP consolida efficacemente i corpi di polvere ed elimina queste imperfezioni, garantendo una struttura più uniforme e densa.

Il processo prevede l'utilizzo di un contenitore ad alta pressione riempito con un liquido o un gas incomprimibile per applicare una pressione uniforme da tutte le direzioni. Questa distribuzione uniforme della pressione è fondamentale per eliminare i difetti interni, in quanto consente di equalizzare le sollecitazioni sull'intero materiale, chiudendo così i vuoti e rafforzando l'integrità complessiva. Il risultato è un getto con proprietà meccaniche migliorate, maggiore durata e una vita operativa più lunga.

Inoltre, l'applicazione della tecnologia di pressatura isostatica nella riparazione dei difetti non si limita ai getti. Viene impiegata anche nell'incollaggio per diffusione dei pezzi, migliorando ulteriormente l'integrità strutturale e le prestazioni dei vari componenti. Questo approccio olistico all'eliminazione dei difetti e alla riparazione sottolinea la versatilità e l'efficacia della pressatura isostatica nei moderni processi produttivi.

Vantaggi e svantaggi della tecnologia di pressatura isostatica

Vantaggi e svantaggi

La tecnologia di pressatura isostatica offre una moltitudine di vantaggi che la rendono un metodo preferito in diverse applicazioni industriali. Uno dei vantaggi più significativi è laalta densità dei prodotti prodotti. Questa densità elevata si ottiene grazie alla distribuzione uniforme della pressione da tutte le direzioni, che garantisce che il prodotto finale sia privo di vuoti e difetti. Questa uniformità di densità è particolarmente importante per le applicazioni in cui l'integrità del materiale è fondamentale, come nell'industria aerospaziale e automobilistica.

Un altro vantaggio notevole è ladensità uniforme degli spezzoni pressati. A differenza dei metodi di pressatura tradizionali, che possono comportare variazioni di densità, la pressatura isostatica garantisce una compressione uniforme dell'intero grezzo. Questa uniformità si traduce in proprietà meccaniche costanti sull'intero prodotto, migliorandone l'affidabilità e le prestazioni.

Un'importante caratteristica di risparmio dei costi della pressatura isostatica è l'assenza di lubrificanti.l'assenza di lubrificanti. I metodi di pressatura tradizionali richiedono spesso l'uso di lubrificanti per facilitare il processo di pressatura e prevenire l'usura delle attrezzature. Tuttavia, la pressatura isostatica elimina questa necessità, riducendo sia i costi operativi che l'impatto ambientale associato all'uso e allo smaltimento dei lubrificanti.

Leeccellenti prestazioni del prodotto derivanti dalla pressatura isostatica è un altro vantaggio fondamentale. Le condizioni di alta pressione e, in alcuni casi, di alta temperatura utilizzate nel processo migliorano significativamente le proprietà meccaniche del prodotto finale. Ciò include una maggiore forza, tenacità e resistenza all'usura e alla corrosione, rendendo i prodotti adatti ad applicazioni complesse.

Inoltre, la pressatura isostatica vanta un ciclo di produzioneciclo di produzione breve. Il processo semplificato, che prevede operazioni minime di post-stampaggio, riduce significativamente il tempo necessario per produrre un prodotto finito. Questa efficienza è particolarmente vantaggiosa nei settori in cui il time-to-market è fondamentale, come ad esempio nella produzione di componenti ad alta tecnologia.

Infine, l'ampioampia gamma di applicazioni della tecnologia di pressatura isostatica testimonia la sua versatilità. Viene utilizzata in diversi settori, tra cui quello aerospaziale, automobilistico, medico ed elettronico, per produrre una vasta gamma di prodotti, dalle parti metalliche ai componenti in ceramica. Questa ampia applicabilità sottolinea la flessibilità e l'adattabilità della tecnologia alle diverse esigenze di produzione.

Svantaggi

Sebbene la tecnologia della pressatura isostatica offra numerosi vantaggi, non è priva di svantaggi. Uno degli svantaggi principali è lala bassa efficienza del processo. La natura complessa della pressatura isostatica, che comporta un controllo preciso della pressione e della temperatura, spesso comporta cicli di produzione più lenti rispetto ad altri metodi di formatura. Questo può essere particolarmente problematico nei settori che richiedono alti volumi di produzione.

Un altro svantaggio significativo è ilcosto elevato delle attrezzature. Le presse isostatiche sono macchine sofisticate che richiedono ingegneria e materiali avanzati per funzionare efficacemente. L'investimento iniziale in queste attrezzature può essere considerevole, il che le rende un'opzione meno praticabile per le aziende più piccole o con budget limitati. Inoltre, i costi di manutenzione e di funzionamento associati a queste macchine ad alta tecnologia possono ulteriormente gravare sulle risorse finanziarie.

| Svantaggi | Descrizione |

|---|---|

| Bassa efficienza del processo | Cicli di produzione lenti a causa del controllo preciso della pressione e della temperatura. |

| Costo elevato delle apparecchiature | Investimento iniziale considerevole e costi di manutenzione continui per macchine sofisticate. |

Prodotti correlati

- Stampi per pressatura isostatica per laboratorio

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

Articoli correlati

- Guida completa alla pressatura isostatica: Tipi, processi e caratteristiche(3)

- Che cos'è la macchina per la pressatura isostatica

- I vantaggi dell'utilizzo della pressatura isostatica in produzione

- Guida completa alla pressatura isostatica: processi e caratteristiche

- Capire la pressatura isostatica: Processo, vantaggi, limiti e applicazioni