Introduzione ai processi di produzione

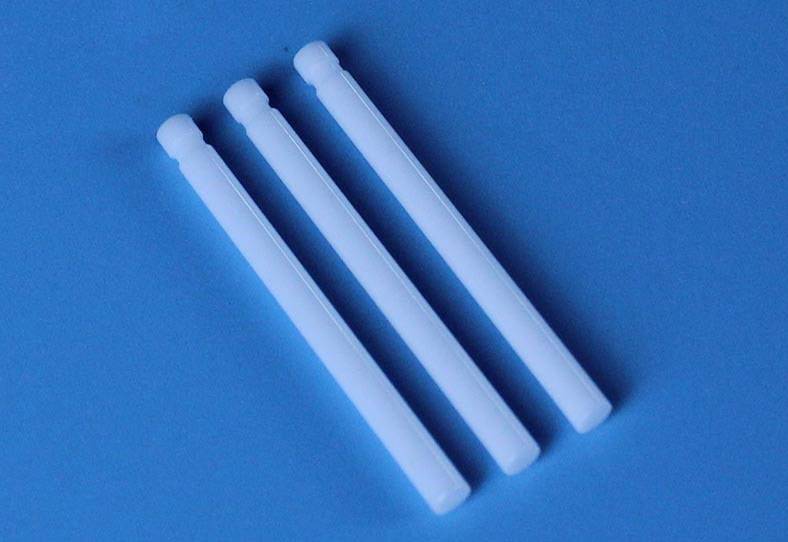

Processo di pressatura a secco

La pressatura a secco è un metodo utilizzato per formare barre di ceramica di zirconio applicando una pressione direttamente alla polvere di ceramica. Questo processo prevede la compattazione della polvere in uno stampo in condizioni controllate per ottenere la forma e la densità desiderate. A differenza della pressatura a umido, che prevede una membrana flessibile che isola il fluido di pressione dallo stampo, la pressatura a secco opera senza tale membrana, rendendo il processo più semplice e pulito.

L'assenza di una membrana flessibile nella pressatura a secco significa che la pressione viene applicata direttamente alla polvere ceramica, semplificando l'impostazione e riducendo il rischio di contaminazione. L'applicazione diretta della pressione consente cicli rapidi, rendendo la pressatura a secco particolarmente adatta alla produzione di massa automatizzata. La pulizia e l'efficienza di questo metodo sono ulteriormente migliorate dalla minore necessità di pulire il recipiente di pressione, poiché lo stampo rimane libero dalla contaminazione della polvere umida.

In sintesi, la pressatura a secco si distingue per la semplicità, la pulizia e l'efficienza, che la rendono una scelta ideale per la produzione in grandi volumi di barre di ceramica di zirconio.

Processo di pressatura isostatica

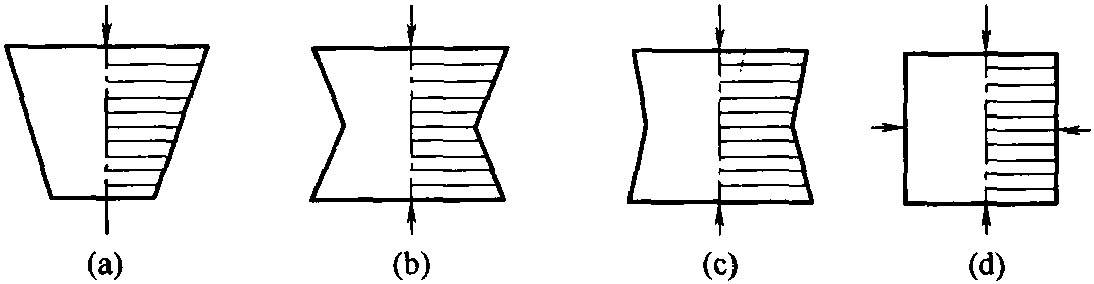

La pressatura isostatica è una tecnica di stampaggio sofisticata che impiega una pressa isostatica sotto vuoto ad alta pressione. Questo processo prevede l'inserimento del prodotto all'interno di un contenitore chiuso riempito con un mezzo liquido. La chiave di questo metodo sta nell'applicazione di una pressione uguale su tutte le superfici del prodotto, che ne aumenta significativamente la densità sotto alta pressione. Questa compressione uniforme fa sì che il prodotto raggiunga la forma desiderata.

Il processo di pressatura isostatica si è evoluto con i progressi della tecnologia, trovando ampie applicazioni nella formazione di vari materiali. Tra questi, materiali refrattari ad alta temperatura, ceramiche, carburi cementati, magneti permanenti al lantanio, materiali al carbonio e polveri di metalli rari. La versatilità della pressatura isostatica è evidente nella sua capacità di modellare forme complesse e di raggiungere densità elevate, rendendola indispensabile in diversi settori industriali.

| Tipo di materiale | Applicazione nella pressatura isostatica |

|---|---|

| Refrattario ad alta temperatura | Formare forme complesse ad alta pressione |

| Ceramica | Ottenere un'alta densità e una struttura uniforme |

| Carburo cementato | Miglioramento della resistenza e della durata del materiale |

| Magnete permanente al lantanio | Produzione di proprietà magnetiche precise e uniformi |

| Materiali al carbonio | Formano strutture complesse ad alta densità |

| Polveri di metalli rari | Garantire una compressione uniforme e un'alta densità |

Il processo di pressatura isostatica non solo assicura una compressione uniforme, ma consente anche la creazione di strutture intricate, come il caratteristico motivo a coda di rondine presente sulle barre di ceramica. Questa capacità sottolinea la superiorità del processo nella produzione di prodotti di alta qualità, precisi e durevoli, distinguendolo da altri metodi di stampaggio come la pressatura a secco.

Differenze e caratteristiche

Struttura del modello di supporto

La principale distinzione tra la pressatura isostatica e la pressatura a secco nella produzione di barre di ceramica di zirconio è evidente nella struttura del modello di supporto. La pressatura isostatica eccelle nella creazione di modelli intricati e unici, non ottenibili con la pressatura a secco. Un esempio notevole è il motivo a coda di rondine, realizzato meticolosamente sulle barre di ceramica. Questo motivo è una prova della precisione e della versatilità della pressatura isostatica, che consente la formazione di geometrie complesse che migliorano la funzionalità e l'estetica del prodotto finale.

La pressatura a secco, invece, pur essendo efficiente per la produzione di forme standard, non è in grado di riprodurre modelli così dettagliati. Il motivo a coda di rondine, ad esempio, richiede una distribuzione uniforme della pressione e una compressione controllata, che sono caratteristiche della pressatura isostatica. Questo metodo garantisce che il materiale ceramico venga compresso in modo uniforme da tutti i lati, dando vita a una struttura densa e omogenea che supporta l'intricato disegno.

La capacità di produrre disegni così unici non solo contraddistingue la pressatura isostatica, ma ne sottolinea anche la superiorità nelle applicazioni in cui precisione e dettaglio sono fondamentali. Questa capacità va oltre la mera estetica, contribuendo alle prestazioni complessive e alla durata delle barre in ceramica di zirconia.

Requisiti del materiale

La pressatura isostatica impone requisiti rigorosi al corpo verde in ceramica di zirconia, richiedendo proprietà specifiche per garantire prestazioni ottimali durante il processo di pressatura. Il corpo verde deve presentare una sufficienteresistenza a secco per mantenere la sua integrità strutturale nelle condizioni di alta pressione della pressatura isostatica. Questa resistenza garantisce che il materiale ceramico non si fratturi o si sbricioli, consentendo la formazione di un prodotto finale uniforme e denso.

Oltre alla resistenza a secco, il corpo verde deve possedere un'adeguataplasticità. Questa proprietà permette al materiale ceramico di deformarsi sotto pressione senza rompersi, facilitando il processo di stampaggio e consentendo la creazione di forme e modelli intricati. La plasticità è particolarmente cruciale per ottenere i modelli di supporto unici, come quello a coda di rondine sulle barre di ceramica, che sono caratteristici della pressatura isostatica.

Un altro requisito critico è l'assorbimentoassorbimento dell'acqua del corpo verde. La capacità di assorbire e trattenere l'acqua garantisce che il materiale ceramico rimanga malleabile e possa essere modellato efficacemente durante il processo di pressatura. Livelli adeguati di assorbimento dell'acqua aiutano a ottenere la densità e l'omogeneità desiderate nella barra di ceramica di zirconia finale.

In sintesi, il corpo verde in zirconia ceramica sottoposto a pressatura isostatica deve soddisfare criteri specifici:

- Forza a secco: Assicura l'integrità strutturale sotto alta pressione.

- Plasticità: Facilita la deformazione senza rottura, consentendo di ottenere forme complesse.

- Assorbimento dell'acqua: Mantiene la malleabilità e aiuta a ottenere una densità uniforme.

Questi requisiti contribuiscono collettivamente alla qualità e alle prestazioni superiori delle barre di ceramica di zirconio prodotte mediante pressatura isostatica.

Vantaggi e limiti

Vantaggi della pressatura isostatica

La pressatura isostatica offre diversi vantaggi rispetto ad altri metodi di produzione della ceramica, in particolare nella creazione di barre di ceramica di zirconio. Uno dei vantaggi più evidenti è la densità uniforme ottenuta con questo processo. A differenza dei metodi di pressatura tradizionali che applicano una pressione unidirezionale, la pressatura isostatica comprime il materiale da tutte le direzioni contemporaneamente. Questa pressione omnidirezionale assicura che la polvere venga compattata in modo uniforme, ottenendo una densità elevata e uniforme senza bisogno di lubrificanti.

Il processo migliora inoltre in modo significativo le proprietà del materiale, consentendo di ottenere barre di ceramica di zirconio con durezza e tenacità superiori. Ciò è particolarmente vantaggioso per i materiali difficili da compattare, come le superleghe, il titanio, gli acciai per utensili, l'acciaio inossidabile e il berillio. L'efficienza dell'utilizzo del materiale nella pressatura isostatica è un altro vantaggio fondamentale, in quanto riduce al minimo gli scarti e i costi complessivi di produzione.

Inoltre, la pressatura isostatica elimina molti dei vincoli geometrici associati alla pressatura unidirezionale. Questa flessibilità consente di creare forme più complesse e intricate, che possono essere adattate ad applicazioni specifiche. Ad esempio, l'esclusiva struttura del supporto prodotta dalla pressatura isostatica, come il motivo a coda di rondine sulle aste in ceramica, è una prova della sua versatilità e precisione.

In sintesi, i vantaggi della pressatura isostatica nella produzione di barre di ceramica di zirconio includono una densità uniforme, proprietà del materiale migliorate, un utilizzo efficiente del materiale e la capacità di produrre forme complesse, che contribuiscono alla durezza e alla tenacità superiori del prodotto finale.

Vantaggi della pressatura a secco

La pressatura a secco offre diversi vantaggi nella produzione di barre di ceramica di zirconio, primo fra tutti la suavelocità di produzione più elevata. Questo metodo consente una rapida compattazione della polvere ceramica, riducendo significativamente il tempo necessario per la formazione delle barre rispetto ad altre tecniche come la pressatura isostatica.

Inoltre, la pressatura a secco non richiede l'uso di lubrificanti, che possono complicare il processo produttivo e potenzialmente influenzare le proprietà del prodotto finale. La semplicità del processo di pressatura a secco contribuisce alla sua efficienza, rendendolo una scelta preferenziale per i produttori che privilegiano la velocità e la facilità di funzionamento.

A differenza della pressatura isostatica, che prevede l'applicazione di una pressione da tutte le direzioni e può essere più complessa e lunga, l'approccio semplice della pressatura a secco garantisce che il processo di produzione rimanga snello ed economico. Questa efficienza è particolarmente vantaggiosa per gli ambienti di produzione su larga scala, dove i tempi di consegna sono fondamentali.

Inoltre, la pressatura a secco è applicabile a un'ampia gamma di materiali, compresi quelli difficili da compattare e costosi come le superleghe e il titanio. La versatilità del processo garantisce la possibilità di adattarlo alle diverse esigenze di produzione, rendendolo un'opzione flessibile nell'industria ceramica.

| Vantaggi | Descrizione |

|---|---|

| Maggiore velocità di produzione | Compattazione rapida della polvere ceramica, con conseguente riduzione dei tempi di produzione. |

| Non richiede lubrificanti | Semplifica il processo ed evita potenziali problemi con le proprietà del prodotto. |

| Efficiente e conveniente | Operazione snella e adatta alla produzione su larga scala. |

| Utilizzo versatile dei materiali | Applicabile a un'ampia gamma di materiali, comprese le leghe difficili da compattare. |

Colli di bottiglia attuali

Il limite principale della tecnologia di pressatura isostatica risiede nella sua capacità produttiva e nelle sue prestazioni. A differenza della pressatura a secco, che può raggiungere velocità di produzione più elevate, la pressatura isostatica deve affrontare problemi di scalabilità a causa della natura complessa del processo. L'ambiente sotto vuoto ad alta pressione richiesto per la pressatura isostatica richiede attrezzature specializzate e un controllo meticoloso, che possono limitare la produzione.

Inoltre, le prestazioni della pressatura isostatica sono spesso legate alla qualità del corpo verde in ceramica di zirconia. Requisiti specifici come la resistenza a secco, la plasticità e l'assorbimento dell'acqua devono essere mantenuti meticolosamente, aggiungendo un ulteriore livello di complessità al processo di produzione. Questa precisione, se da un lato è vantaggiosa per la produzione di barre di ceramica di zirconio di alta qualità con durezza e tenacità superiori, dall'altro può rappresentare un collo di bottiglia quando si tratta di ottenere una produzione costante e su larga scala.

In sintesi, se da un lato la pressatura isostatica eccelle nella produzione di barre ceramiche di zirconio di alta qualità, dall'altro i suoi attuali limiti in termini di capacità produttiva e di prestazioni richiedono una continua ricerca e sviluppo per superare queste sfide e sfruttare appieno il suo potenziale.

Prodotti correlati

- Stampi per pressatura isostatica per laboratorio

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa per stampi a infrarossi da laboratorio

Articoli correlati

- Conoscere il processo di pressatura isostatica e le sue tipologie

- Selezione delle attrezzature di pressatura isostatica per lo stampaggio ad alta densità

- Capire la pressatura isostatica: Processo, vantaggi, limiti e applicazioni

- Tecnologia di pressatura isostatica: Principi, classificazione e applicazioni

- Che cos'è la macchina per la pressatura isostatica