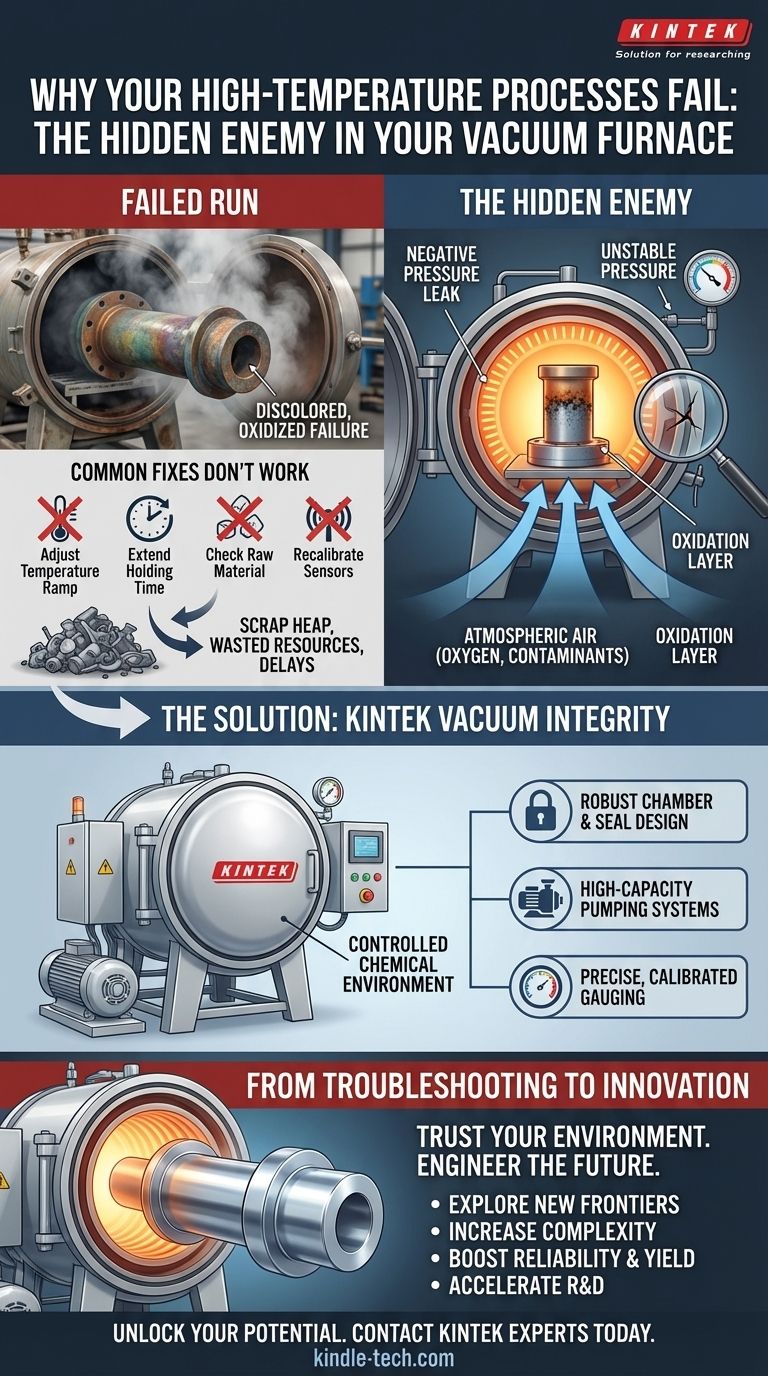

Immagina questo: dopo ore, o addirittura giorni, di un ciclo di trattamento termico attentamente pianificato, apri il forno a vuoto. Invece del componente incontaminato e perfettamente legato che ti aspettavi, trovi un fallimento scolorito e ossidato. Il pezzo è rovinato, la pianificazione è in ritardo e ti resta da chiederti: cosa è andato storto questa volta?

Questo scenario è una realtà costosa e frustrante in molti laboratori e impianti di produzione. Il componente finisce nel mucchio di scarti e inizia la ricerca della causa.

Inseguire fantasmi: perché le soluzioni comuni non funzionano

Quando un processo ad alta temperatura come la brasatura, la sinterizzazione o la ricottura fallisce, la lista di controllo per la risoluzione dei problemi è spesso prevedibile:

- "La velocità di rampa della temperatura era troppo veloce?"

- "Il tempo di mantenimento doveva essere più lungo?"

- "Questo lotto di materia prima è contaminato?"

- "I sensori di temperatura necessitano di ricalibrazione?"

Potresti passare giorni a modificare i parametri di processo, a rieseguire i cicli e ad analizzare i materiali, solo per ottenere un altro risultato incoerente.

Questo non è solo un problema accademico; ha gravi conseguenze commerciali. Ogni ciclo fallito spreca materie prime costose, tempo macchina e notevole energia. Le tempistiche dei progetti slittano, le rese di produzione diminuiscono e non è possibile garantire con sicurezza la qualità del proprio output. Sei intrappolato in un ciclo reattivo, trascorrendo più tempo a risolvere i fallimenti passati che a progettare successi futuri.

Il vero colpevole: non è il tuo processo, è il tuo ambiente

Ecco la verità fondamentale che viene spesso trascurata: un forno a vuoto non è solo una scatola calda; è un ambiente chimico controllato.

Lo scopo principale dell'estrazione del vuoto è rimuovere i gas reattivi, principalmente l'ossigeno. Alle temperature estreme all'interno del forno, anche la più piccola quantità di ossigeno può agire come un potente contaminante, causando proprio l'ossidazione e lo scolorimento che stai cercando di prevenire. Il tuo materiale diventa incredibilmente vulnerabile e le sue proprietà finali dipendono interamente dalla purezza del suo ambiente.

Questo rivela perché la tua precedente risoluzione dei problemi è fallita. Stavi modificando la ricetta mentre il forno stesso era contaminato. La causa più comune di questa contaminazione è una perdita di pressione negativa: una minuscola e invisibile breccia in una guarnizione, un raccordo o una saldatura che consente all'aria atmosferica di essere costantemente aspirata nella camera.

La tua pompa per vuoto lavora straordinariamente, ma sta combattendo una battaglia persa contro un flusso costante di aria in ingresso. L'indicatore potrebbe mostrare una pressione che sembra "abbastanza vicina", ma non mostra il costante afflusso di contaminanti che stanno attivamente rovinando il tuo prodotto.

Lo strumento giusto per il lavoro: ingegnerizzazione per l'integrità del vuoto

Per risolvere questo problema definitivamente, non hai solo bisogno di un forno che raggiunga alte temperature. Hai bisogno di un sistema che possa raggiungere e, soprattutto, mantenere un vuoto puro e stabile per tutta la durata del tuo processo. Hai bisogno di uno strumento costruito attorno al principio dell'integrità della pressione.

È qui che l'attenzione si sposta dal processo all'apparecchiatura stessa. Un forno progettato per una vera integrità del vuoto è fondamentalmente diverso. I forni a vuoto KINTEK sono progettati da zero per affrontare questa sfida fondamentale. Non sono solo camere che si scaldano; sono strumenti di precisione per il controllo ambientale.

Il nostro approccio combatte direttamente la causa principale del fallimento:

- Robusta progettazione della camera e delle guarnizioni: utilizziamo materiali di alta qualità e tecniche di costruzione superiori per prevenire le micro-perdite che affliggono i sistemi inferiori.

- Sistemi di pompaggio ad alta capacità: i nostri forni sono dotati di pompe di dimensioni adeguate per raggiungere rapidamente il vuoto target, ma anche per superare qualsiasi degassamento minore dal materiale stesso, mantenendo la stabilità della pressione.

- Misurazione precisa e calibrata: puoi fidarti delle letture di pressione. Ciò ti consente di sapere con certezza che l'ambiente del tuo processo è esattamente quello che dovrebbe essere, dall'inizio alla fine del ciclo.

Un forno KINTEK non è solo un pezzo di hardware; è l'incarnazione fisica di una profonda comprensione della scienza del vuoto, progettato per eliminare le congetture e fornire un ambiente stabile su cui puoi fare affidamento.

Dalla risoluzione dei problemi all'innovazione: cosa è possibile ora?

Quando puoi finalmente fidarti del tuo ambiente a vuoto, avviene un notevole cambiamento. Smetti di risolvere i problemi del passato e inizi a progettare il futuro.

L'energia che il tuo team un tempo dedicava all'analisi forense dei pezzi falliti viene ora reindirizzata all'innovazione.

- Esplora nuove frontiere: puoi lavorare con sicurezza con materiali più sensibili e avanzati che sarebbero stati impossibili da processare in un ambiente instabile.

- Aumenta la complessità: cicli termici più lunghi e complessi a più stadi possono essere eseguiti senza timore che la deriva della pressione rovini il risultato.

- Aumenta l'affidabilità e la resa: in un ambiente di produzione, si passa da rese imprevedibili a una qualità affidabile e ripetibile, aumentando la produttività e la redditività.

- Accelera la R&S: eliminando una delle principali fonti di variabilità, i tuoi ricercatori possono ottenere risultati significativi più velocemente, accorciando il percorso dall'idea alla scoperta.

In definitiva, la pressione del vuoto incoerente non è solo un problema tecnico; è una barriera all'innovazione e un drenaggio delle tue risorse. Se sei pronto a superare il ciclo di esecuzioni fallite e a sbloccare il pieno potenziale dei tuoi processi ad alta temperatura, il nostro team è qui per aiutarti a progettare un sistema che fornisca risultati prevedibili e di alta qualità ogni volta. Discutiamo delle esigenze uniche del tuo progetto; Contatta i nostri esperti per iniziare la conversazione.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Articoli correlati

- Perché i tuoi pezzi trattati termicamente falliscono: il nemico invisibile nel tuo forno

- L'ingegneria del nulla: perché i forni sottovuoto definiscono l'integrità dei materiali

- La Variabile Nascosta: Perché i Risultati del Tuo Forno Sottovuoto Sono Incoerenti e Come Risolverli Definitivamente

- Più che niente: l'arte della pressione parziale nei forni ad alta temperatura

- Oltre il Calore: Padroneggiare la Purezza dei Materiali nel Vuoto Controllato di un Forno Sottovuoto