La sensazione di affondamento di un lotto fallito

Immagina questo: dopo settimane di preparazione meticolosa, esegui un ciclo critico di trattamento termico su un lotto di costosi componenti in lega personalizzata. Hai programmato il forno alla temperatura precisa richiesta dal tuo foglio di processo. Ma quando apri lo sportello, il tuo cuore sprofonda.

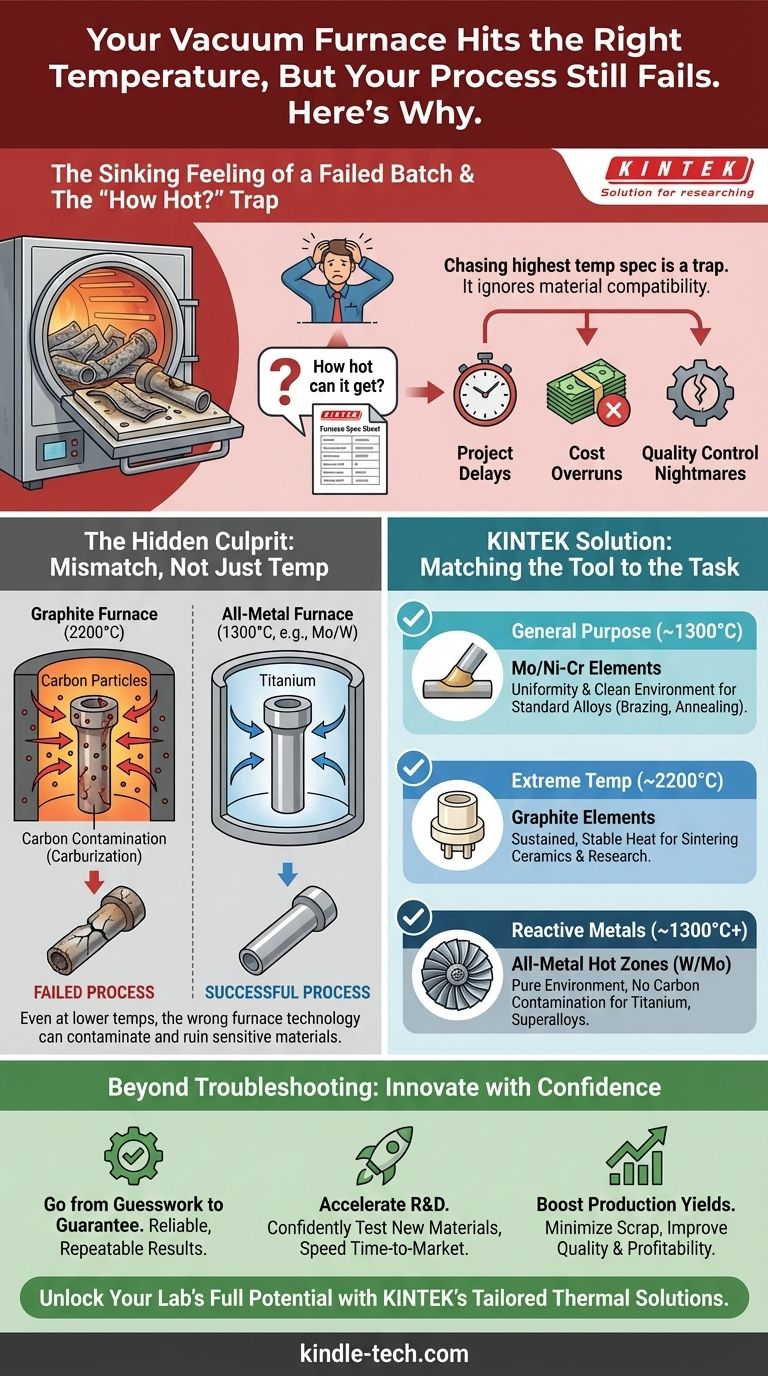

I pezzi sono rovinati. Forse sono fragili, deformati o scoloriti. La tua tabella di marcia del progetto è ora in pericolo, il tuo budget ha subito un colpo e sei tornato al punto di partenza con una domanda frustrante: "Cosa è andato storto?"

Il costoso ciclo di tentativi ed errori

Questo scenario è fin troppo comune nei laboratori e negli impianti di produzione. L'istinto immediato è quello di risolvere il problema della variabile più ovvia: la temperatura. Era troppo bassa? Ha superato l'obiettivo? Esegui di nuovo il ciclo, modificando i parametri, consumando tempo, energia e altro materiale prezioso, solo per ottenere un altro risultato incoerente.

Frustrati, molti team concludono che il problema sia la loro attrezzatura. Iniziano a cercare un nuovo forno e la ricerca spesso si restringe a una singola domanda: "Quanto può scaldare?"

Ciò porta a confrontare le schede tecniche, concentrandosi sulla temperatura operativa massima come fattore decisionale chiave. L'assunzione è che un forno con un tetto di temperatura più alto offra maggiori capacità e un margine di errore più ampio.

Ma questo approccio apparentemente logico è una trappola. Spesso porta all'acquisto dell'attrezzatura sbagliata, che non fa altro che perpetuare il ciclo di fallimento. Le conseguenze commerciali sono gravi:

- Ritardi nei progetti: la ricerca e sviluppo di nuovi materiali si blocca, posticipando le date di lancio del prodotto.

- Superamento dei costi: i budget vengono consumati da test ripetuti e scarti di parti di alto valore.

- Incubi di controllo qualità: lotti di produzione incoerenti portano a prodotti inaffidabili e danni alla reputazione dell'azienda.

Il colpevole nascosto: perché "più caldo" non è meglio

Ecco il punto di svolta della nostra storia. Il problema non è solitamente la temperatura che puoi raggiungere, ma il modo in cui il tuo sistema di forno raggiunge e contiene quel calore.

Inseguire la specifica di temperatura più alta è un'aringa rossa. Il vero colpevole dietro la maggior parte dei fallimenti del processo è una incongruenza fondamentale tra la tecnologia di base del forno e le esigenze specifiche del tuo materiale.

Non è solo un numero; è un sistema

Un forno a vuoto non è solo una scatola calda; è un sistema ingegnerizzato in cui ogni componente è importante. La temperatura massima è determinata dall'"anello debole" di quel sistema, in particolare dagli elementi riscaldanti.

- Elementi Nichel-Cromo/Molibdeno: questi sono i cavalli di battaglia per applicazioni generiche come brasatura e ricottura, che operano in modo affidabile fino a ~1300°C.

- Elementi in grafite: per raggiungere temperature estreme di 2200°C o più per la sinterizzazione di ceramiche o la grafitizzazione, la grafite è il materiale di scelta.

- Elementi in tungsteno/tantalio: questi metalli refrattari raggiungono anche temperature molto elevate e vengono utilizzati quando la presenza di carbonio è dannosa.

La trappola della contaminazione: quando il tuo forno combatte il tuo materiale

Ecco dove l'incongruenza diventa critica. Supponiamo che tu stia lavorando una lega di titanio sensibile che richiede un ciclo a 1100°C. Potresti pensare che un forno a grafite da 2200°C ti dia un ampio margine.

Ti sbaglieresti.

Anche a 1100°C, gli elementi riscaldanti e l'isolamento di un forno a grafite possono rilasciare particelle di carbonio microscopiche nel vuoto. Questo carbonio può infiltrarsi nelle tue parti in titanio, un processo chiamato carburazione, rendendole fragili e inutili. Il tuo "migliore" forno ad alta temperatura ha attivamente sabotato il tuo processo.

Ecco perché la comune "soluzione" di acquistare un forno più caldo fallisce. Ignora la fisica e la chimica sottostanti del sistema. Non avevi bisogno di un forno più caldo; avevi bisogno del giusto tipo di forno.

La soluzione: abbinare lo strumento al compito

Per rompere questo ciclo di fallimento, devi cambiare il tuo modo di pensare. L'obiettivo non è trovare il forno con il numero più alto, ma selezionare un forno in cui la tecnologia di riscaldamento, i materiali della zona calda e il design generale siano perfettamente allineati alla tua applicazione.

Questo è il principio fondamentale dell'approccio di KINTEK alle attrezzature di laboratorio. Non vendiamo solo forni; forniamo soluzioni termiche precisamente configurate basate su una profonda comprensione della scienza dei materiali. I nostri forni a vuoto sono progettati come sistemi integrati che risolvono direttamente le cause alla radice del fallimento del processo.

- Per trattamenti termici generali, brasatura e ricottura? I nostri forni a resistenza con elementi in molibdeno o nichel-cromo offrono un'eccezionale uniformità di temperatura e un ambiente pulito, garantendo che le tue leghe standard vengano lavorate perfettamente fino a 1300°C.

- Per la sinterizzazione di ceramiche avanzate o la ricerca sui materiali? I nostri forni a grafite ad alta temperatura sono progettati per fornire calore costante e stabile fino a 2200°C, fornendo l'ambiente estremo di cui hai bisogno.

- Per la lavorazione di metalli reattivi come titanio o superleghe? Forniamo forni con zone calde interamente metalliche (utilizzando tungsteno o molibdeno) che forniscono il calore necessario senza il rischio di contaminazione da carbonio, garantendo la purezza e l'integrità del tuo prodotto finale.

I nostri forni sono l'incarnazione della soluzione perché sono progettati tenendo conto di queste distinzioni critiche.

Oltre la risoluzione dei problemi: la libertà di innovare

Quando finalmente hai lo strumento giusto per il lavoro - un sistema di forno che è un alleato, non un avversario - tutto cambia. L'energia un tempo spesa per la risoluzione dei problemi è ora liberata per l'innovazione.

- Passa dalle congetture alla garanzia: ottieni risultati affidabili e ripetibili, lotto dopo lotto, e stabilisci processi standardizzati di cui puoi fidarti.

- Accelera la R&S: testa con sicurezza i limiti dei nuovi materiali senza dubitare della tua attrezzatura. Ciò riduce drasticamente il tuo ciclo di sviluppo e accelera il time-to-market.

- Aumenta le rese di produzione: riduci al minimo gli scarti, migliora la qualità del prodotto e aumenta la redditività delle tue linee di produzione.

Risolvere il problema del tuo forno non significa solo ottenere un trattamento termico di successo. Significa sbloccare il pieno potenziale del tuo laboratorio o della tua azienda per creare, scoprire e guidare nel tuo settore.

Le tue sfide di lavorazione dei materiali sono uniche e una soluzione universale è destinata a fallire. Se sei stanco del ciclo di tentativi ed errori e sei pronto per risultati prevedibili e di successo, il nostro team è qui per aiutarti. Andiamo oltre le schede tecniche per comprendere le tue esigenze specifiche di processo e materiali. Parliamo del tuo progetto e configuriamo il sistema termico perfetto per raggiungere i tuoi obiettivi. Contatta i nostri esperti.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Articoli correlati

- Perché i tuoi pezzi trattati termicamente falliscono: il nemico invisibile nel tuo forno

- Perché i tuoi processi ad alta temperatura falliscono: il nemico nascosto nel tuo forno a vuoto

- La tua fornace ha raggiunto la temperatura giusta. Allora perché i tuoi pezzi si guastano?

- Oltre il Calore: Padroneggiare la Purezza dei Materiali nel Vuoto Controllato di un Forno Sottovuoto

- La Variabile Nascosta: Perché i Risultati del Tuo Forno Sottovuoto Sono Incoerenti e Come Risolverli Definitivamente