È uno scenario che lascia perplessi e costa caro. Tiri fuori un lotto di componenti di alto valore, ingegnerizzati con precisione, dalla tua fornace sottovuoto. Il rapporto del ciclo mostra che il processo è andato perfettamente, raggiungendo l'esatta temperatura target per l'esatta quantità di tempo. Eppure, i pezzi sono rovinati. Invece di essere perfettamente temprati o brasati, sono fragili, contaminati, o le loro proprietà metallurgiche sono completamente alterate. Settimane di lavoro e migliaia di euro di materiali svaniti in un istante. Rimani a fissare la fornace, chiedendoti: "Cosa è andato storto?"

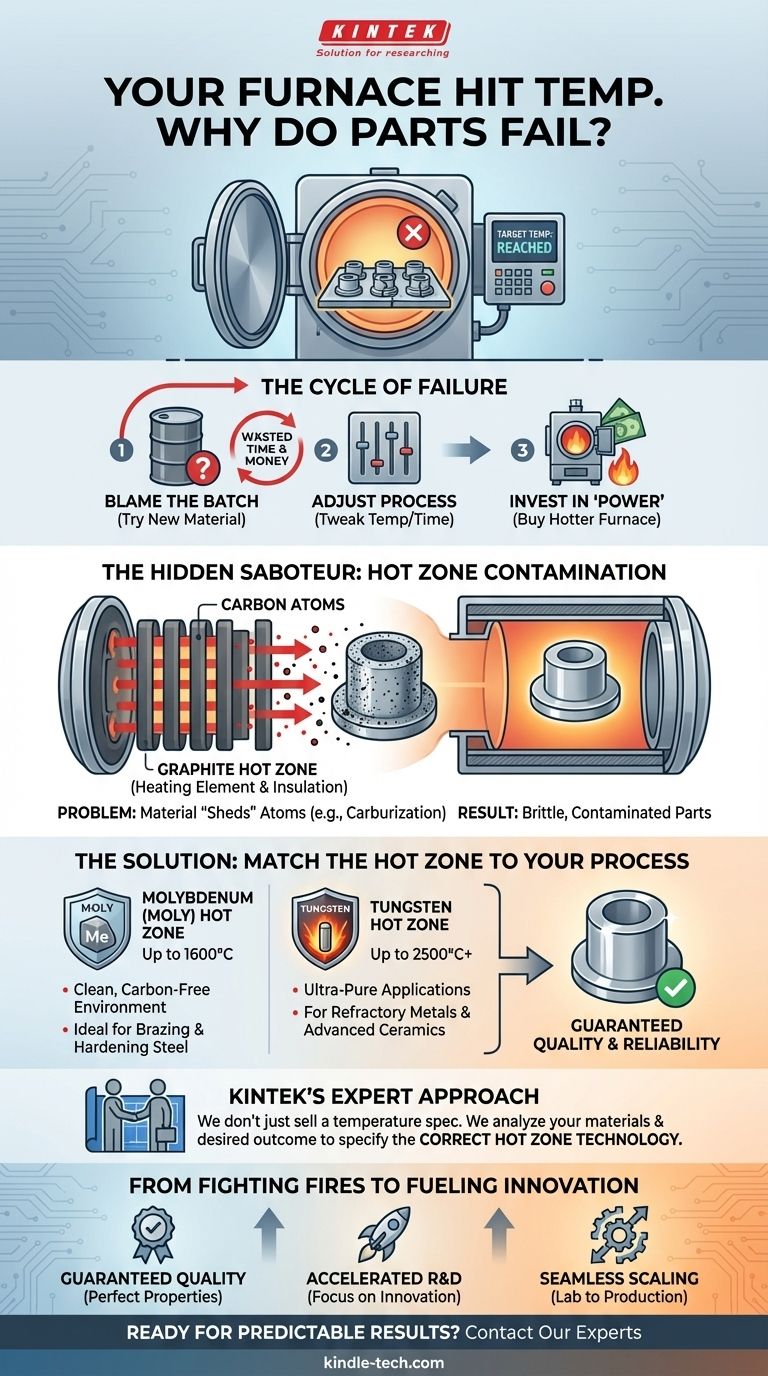

Il Ciclo del Guasto: Perché "Riprovare" Non Funziona

Se questo ti suona familiare, non sei solo. Questo è un problema straordinariamente comune e frustrante nella scienza dei materiali e nella produzione avanzata. Di fronte a questo guasto inspiegabile, la maggior parte dei team cade in uno schema prevedibile di risoluzione dei problemi:

- Dare la Colpa al Lotto: "Forse era un lotto di materia prima difettoso." Quindi provi di nuovo con un nuovo lotto, solo per ottenere lo stesso risultato incoerente.

- Regolare il Processo: "Modifichiamo la rampa di temperatura o il tempo di mantenimento." Passi giorni a eseguire cicli leggermente diversi, consumando energia e tempo, eppure il problema persiste.

- Investire in Più "Potenza": "La nostra fornace deve essere inadeguata." Una conclusione comune è investire in una fornace con una classificazione di temperatura massima ancora più elevata, presumendo che più potenza risolverà il problema. Questo spesso si rivela un errore costoso che può persino peggiorare il problema.

Questo ciclo di tentativi ed errori fa più che sprecare materiali. Crea colli di bottiglia nei progetti, ritarda il lancio dei prodotti e mina la fiducia nelle capacità di ricerca e sviluppo o di produzione. Il vero costo non sono solo i pezzi difettosi; è il tempo perso, l'innovazione bloccata e la reputazione di inaffidabilità.

Il Nascosto Sabotatore: Non è il Calore, è la Sorgente

Il motivo per cui questi tentativi falliscono è che si concentrano sulla variabile sbagliata. Il problema di solito non è la temperatura che raggiungi; è come la tua fornace genera quel calore.

Il cuore di ogni fornace sottovuoto è la sua "zona calda", che consiste in due componenti principali: gli elementi riscaldanti che creano il calore e l'isolamento che lo contiene. Alle temperature estreme richieste per processi come la sinterizzazione o il trattamento termico di leghe avanzate, questi componenti non sono semplici spettatori passivi. Possono interagire attivamente con i tuoi pezzi.

Il Vero Colpevole: Reazioni Chimiche Indesiderate

Ecco la verità che molti scoprono a proprie spese: il materiale del tuo elemento riscaldante può "rilasciare" atomi e contaminare il tuo prodotto.

Un esempio perfetto è la grafite. Gli elementi riscaldanti in grafite sono economici, durevoli ed eccellenti per raggiungere temperature molto elevate (oltre 2200°C). Tuttavia, a queste temperature, la grafite può rilasciare atomi di carbonio. Se stai trattando termicamente un acciaio specifico o una lega di metalli refrattari in cui il carbonio è un'impurità, la fornace stessa avvelenerà i tuoi pezzi attraverso un processo chiamato carburazione. I pezzi assorbono questo carbonio indesiderato, diventano fragili e si guastano.

Ecco perché acquistare una fornace in grafite ancora più calda può peggiorare il problema: stai semplicemente accelerando la contaminazione. Stai trattando il sintomo (pezzi difettosi) senza diagnosticare la malattia (incompatibilità dei materiali).

Lo Strumento Giusto per il Lavoro: Abbinare la Zona Calda al Tuo Processo

Se la causa principale è una reazione chimica con i componenti interni della fornace, allora l'unica vera soluzione è utilizzare una fornace con componenti chimicamente inerti per la tua specifica applicazione.

Per risolvere veramente questo problema, hai bisogno di uno strumento progettato tenendo conto di questo principio fondamentale. Ciò significa andare oltre la singola metrica di "temperatura massima" e concentrarsi sulla composizione della zona calda stessa.

Per applicazioni sensibili alla contaminazione da carbonio, la soluzione è una zona calda interamente metallica. Queste forni utilizzano elementi riscaldanti e schermature realizzati con materiali come Molibdeno (Moly) o Tungsteno.

- Zone Calde in Molibdeno (fino a 1600°C): Ideali per la brasatura dell'acciaio inossidabile o per la tempra della maggior parte degli acciai per utensili, fornendo un ambiente pulito e privo di carbonio.

- Zone Calde in Tungsteno (fino a 2500°C+): Necessarie per le applicazioni più esigenti, come la lavorazione di metalli refrattari ultra-puri o la sinterizzazione di ceramiche avanzate dove qualsiasi contaminazione sarebbe catastrofica.

È proprio qui che la consulenza di esperti diventa fondamentale. Il ruolo di KINTEK non è solo quello di venderti una fornace; è quello di fungere da tuo consulente esperto. Non iniziamo con un catalogo di temperature; iniziamo comprendendo il tuo processo. Analizzando i materiali con cui stai lavorando e il tuo risultato desiderato, possiamo specificare una fornace con la corretta tecnologia di zona calda. La nostra attrezzatura è l'incarnazione di questo approccio alla risoluzione dei problemi, progettata per fornire l'ambiente giusto, non solo la temperatura giusta.

Dalla Lotta agli Incendi all'Alimentazione dell'Innovazione

Una volta che smetti di combattere guasti inspiegabili, sblocchi un nuovo livello di potenziale. Con una fornace correttamente abbinata al tuo processo, passi dall'incertezza all'affidabilità assoluta.

Immagina cosa diventa possibile:

- Qualità Garantita: Puoi lavorare con fiducia materiali di alto valore e sensibili, sapendo che le loro proprietà metallurgiche saranno perfette ogni singola volta.

- Ricerca e Sviluppo Accelerati: Invece di passare mesi a risolvere problemi, il tuo team può concentrarsi sull'innovazione autentica e sullo sviluppo della prossima generazione di materiali e prodotti.

- Scalabilità Senza Interruzioni: Il processo che perfezioni in laboratorio si tradurrà perfettamente nella produzione, eliminando i colli di bottiglia che ostacolano la crescita.

Risolvere questo problema fondamentale trasforma il tuo laboratorio o la tua linea di produzione da fonte di frustrazione a motore di eccellenza affidabile e ripetibile.

Il tuo lavoro è troppo importante per procedere per tentativi. Se sei stanco di lottare con la tua attrezzatura e sei pronto per risultati prevedibili e di alta qualità, è ora di una conversazione diversa. Andiamo oltre una semplice specifica di temperatura e parliamo delle esigenze specifiche dei tuoi progetti. Contatta i Nostri Esperti.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Articoli correlati

- L'Architettura del Vuoto: Raggiungere la Perfezione Metallurgica nel Vuoto

- Perché i tuoi pezzi trattati termicamente falliscono: il nemico invisibile nel tuo forno

- L'ingegneria del nulla: perché i forni sottovuoto definiscono l'integrità dei materiali

- Perché i tuoi processi ad alta temperatura falliscono: il nemico nascosto nel tuo forno a vuoto

- Oltre il Calore: Padroneggiare la Purezza dei Materiali nel Vuoto Controllato di un Forno Sottovuoto