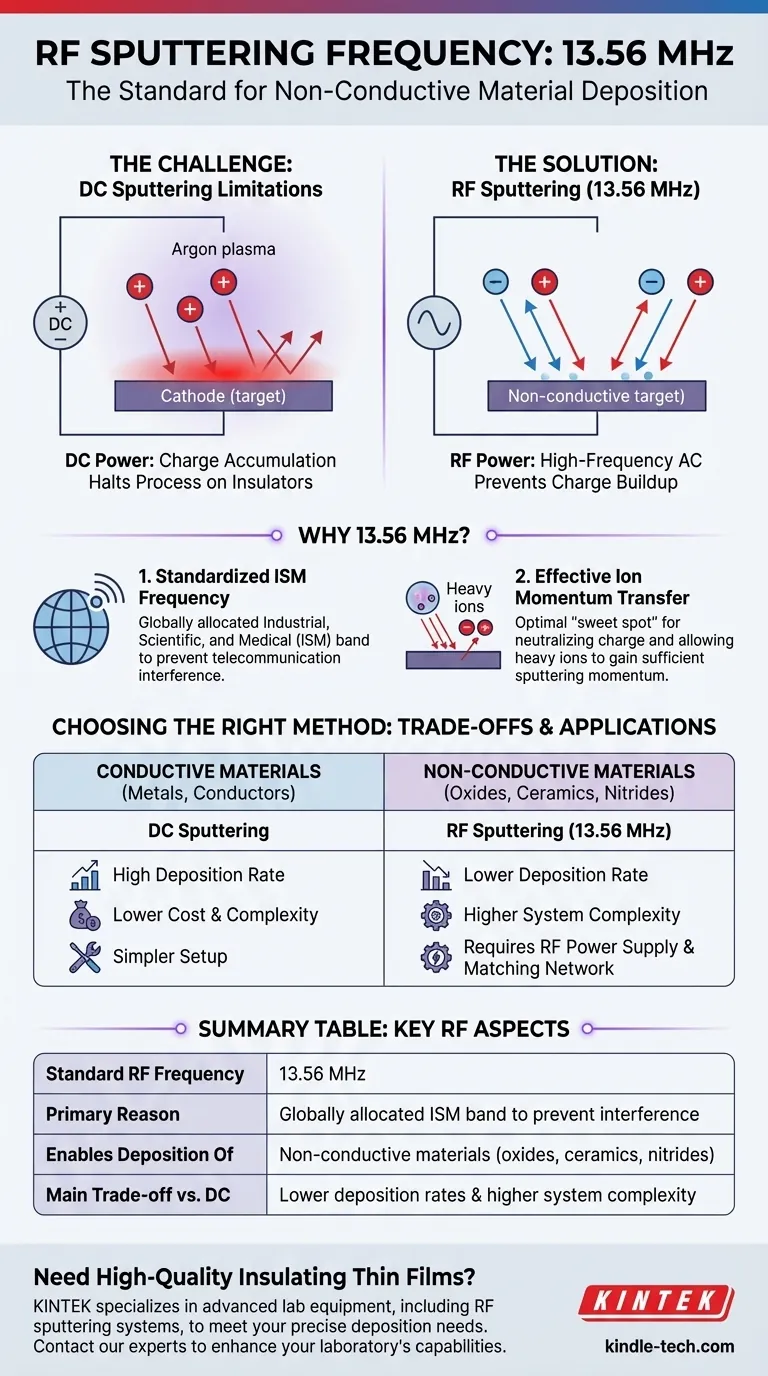

La frequenza radio (RF) standard per lo sputtering è 13,56 MHz. Questa frequenza specifica non è scelta solo per motivi di prestazioni; è una banda ISM (Industriale, Scientifica e Medica) allocata a livello globale. L'uso di questo standard impedisce alle apparecchiature di sputtering di interferire con i servizi di telecomunicazione critici.

La sfida principale nello sputtering è che i metodi a corrente continua (DC) funzionano solo su materiali conduttivi. Lo sputtering RF supera questo problema utilizzando una corrente alternata, che impedisce l'accumulo di carica elettrica sui bersagli non conduttivi e l'arresto del processo.

Perché l'RF è necessaria per lo sputtering di determinati materiali

Per comprendere il ruolo dell'RF, dobbiamo prima esaminare la limitazione fondamentale del metodo di sputtering DC, più semplice e comune.

La limitazione dello sputtering DC

In qualsiasi processo di sputtering, un materiale bersaglio viene bombardato da ioni positivi (tipicamente da un gas inerte come l'argon) per dislocare atomi, che poi si depositano su un substrato.

Con un bersaglio conduttivo, un alimentatore DC funziona perfettamente. La carica positiva degli ioni in arrivo viene condotta via in modo sicuro.

Tuttavia, se il bersaglio è un isolante elettrico (come una ceramica o un ossido), questa carica positiva si accumula sulla superficie. Questo accumulo respinge rapidamente gli ioni positivi in arrivo, bloccando di fatto completamente il processo di sputtering.

Come l'RF supera l'accumulo di carica

Lo sputtering RF risolve questo problema sostituendo l'alimentatore DC con una sorgente AC ad alta frequenza.

La tensione che si alterna rapidamente impedisce che una carica positiva netta si accumuli sulla superficie del bersaglio. Durante un semi-ciclo, la superficie attrae ioni positivi per lo sputtering, e durante l'altro, attrae elettroni che neutralizzano la carica accumulata.

Perché questo effetto funzioni sono necessarie frequenze di 1 MHz o superiori. A queste velocità, la corrente fluisce attraverso il bersaglio isolante come se fosse un condensatore, consentendo la deposizione continua di materiali non conduttivi.

Il significato della frequenza di 13,56 MHz

Sebbene qualsiasi frequenza superiore a 1 MHz possa consentire lo sputtering di isolanti, la scelta di 13,56 MHz è deliberata e basata su due fattori chiave.

Una frequenza ISM standardizzata

La ragione principale per l'utilizzo di 13,56 MHz è normativa. L'Unione Internazionale delle Telecomunicazioni (ITU) designa frequenze specifiche per scopi Industriali, Scientifici e Medici (ISM).

L'uso di questa frequenza approvata garantisce che l'energia RF ad alta potenza generata dal sistema di sputtering non interferisca con i segnali radio, televisivi o altre comunicazioni.

Efficace per il trasferimento di quantità di moto degli ioni

La frequenza di 13,56 MHz si trova anche in un "punto ottimale" pratico. È sufficientemente alta per neutralizzare efficacemente la carica sul bersaglio isolante.

Contemporaneamente, è considerata sufficientemente bassa da consentire agli ioni di argon relativamente pesanti nel plasma di rispondere al campo elettrico e di acquisire una quantità di moto sufficiente per colpire il bersaglio, garantendo un processo di sputtering efficiente.

Comprendere i compromessi

Sebbene essenziale per la deposizione di isolanti, lo sputtering RF non è sempre la scelta ottimale. Comporta specifici compromessi rispetto alla sua controparte DC.

Tassi di deposizione inferiori

Lo sputtering RF ha spesso tassi di deposizione inferiori rispetto allo sputtering a magnetron DC. Questo è in parte dovuto al fatto che un minor numero di elettroni secondari viene efficacemente intrappolato vicino al bersaglio per aiutare a ionizzare il gas di sputtering, il che può ridurre l'efficienza complessiva del processo.

Maggiore complessità del sistema

Un sistema di sputtering RF è intrinsecamente più complesso di un sistema DC. Richiede un alimentatore RF sofisticato e una rete di adattamento di impedenza per fornire efficientemente energia alla camera al plasma, il che può aumentare i costi e i requisiti di manutenzione dell'apparecchiatura.

Scegliere il metodo di sputtering giusto

La scelta tra sputtering RF e DC dovrebbe essere guidata interamente dalle proprietà elettriche del materiale bersaglio.

- Se il tuo obiettivo principale è depositare materiali conduttivi (metalli, conduttori trasparenti): Lo sputtering DC è quasi sempre la scelta migliore grazie ai suoi tassi di deposizione più elevati, costi inferiori e configurazione più semplice.

- Se il tuo obiettivo principale è depositare materiali non conduttivi (ossidi, nitruri, ceramiche): Lo sputtering RF è il metodo necessario e corretto, poiché è progettato specificamente per superare il problema della carica superficiale.

In definitiva, la comprensione della natura elettrica del materiale bersaglio determina la tecnologia di sputtering corretta da utilizzare.

Tabella riassuntiva:

| Aspetto | Informazioni chiave |

|---|---|

| Frequenza RF standard | 13,56 MHz |

| Motivo principale | Banda ISM allocata a livello globale per prevenire interferenze |

| Consente la deposizione di | Materiali non conduttivi (ossidi, ceramiche, nitruri) |

| Principale compromesso vs. DC | Tassi di deposizione inferiori e maggiore complessità del sistema |

Hai bisogno di depositare film sottili isolanti di alta qualità?

Lo sputtering RF è essenziale per lavorare con bersagli non conduttivi. KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi sistemi di sputtering RF, per soddisfare le tue precise esigenze di deposizione per la ricerca e lo sviluppo di materiali.

Contatta i nostri esperti oggi stesso per discutere come le nostre affidabili soluzioni di sputtering possono migliorare le capacità del tuo laboratorio e accelerare il successo del tuo progetto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Domande frequenti

- A cosa serve il rivestimento a sputtering? Ottenere film sottili superiori per elettronica, ottica e utensili

- Qual è lo scopo di collegare una trappola fredda all'uscita del reattore? Proteggere le apparecchiature e analizzare i prodotti liquidi

- Cosa aumenta la resistenza alla trazione? Metodi chiave per migliorare la resistenza e le prestazioni dei materiali

- Quali sono i prodotti ottenuti dalla pirolisi? Una guida al biochar, al bio-olio e al syngas

- Una maggiore capacità termica implica un punto di fusione più elevato? Svelare la differenza fondamentale

- Quali sono gli svantaggi della tempra? I compromessi critici tra maggiore fragilità e stress

- Qual è la durata di un mezzo filtrante? Comprendi i 3 Tipi per una Filtrazione Ottimale

- Qual è la differenza tra pirolisi e gassificazione per i rifiuti? Scegli il processo giusto per i tuoi obiettivi di output