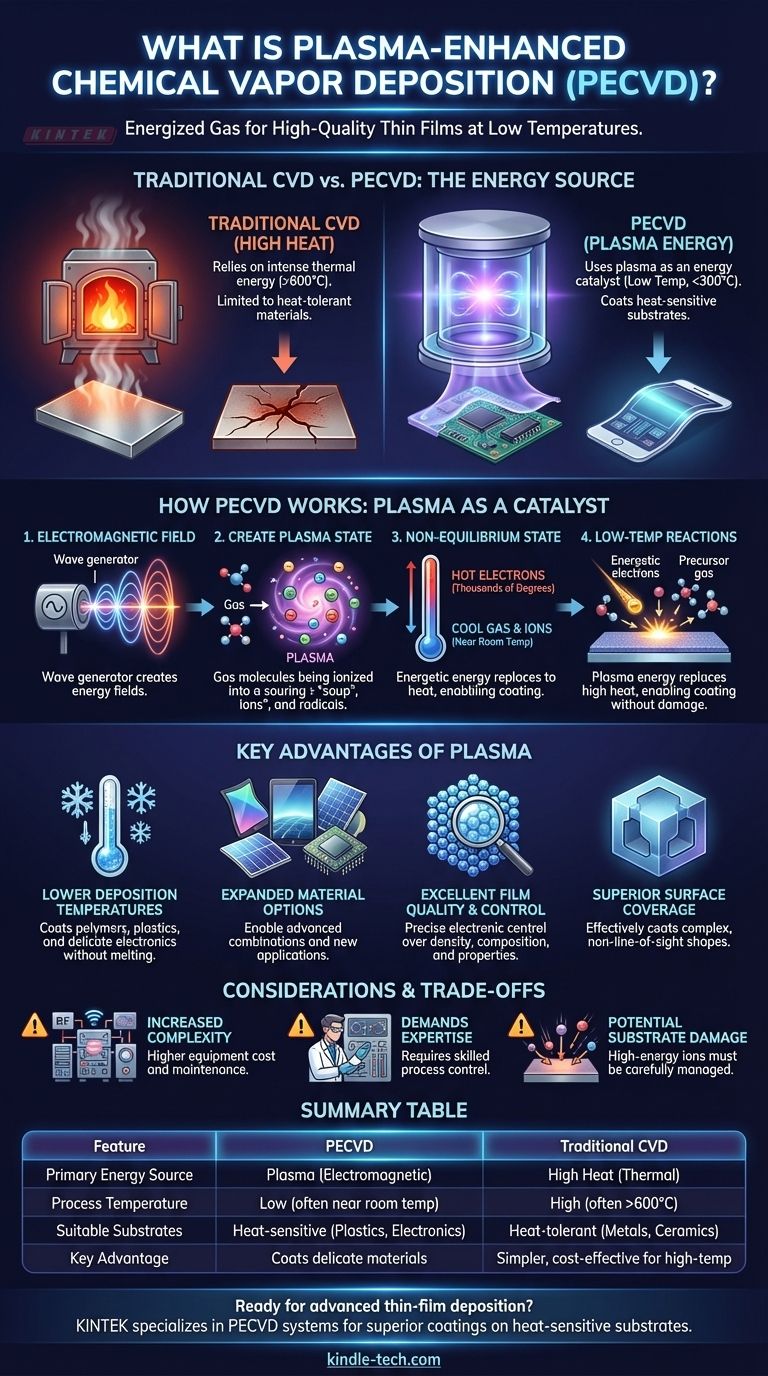

In breve, la Deposizione Chimica da Vapore Potenziata al Plasma (PECVD) è un processo per la creazione di film sottili e rivestimenti di alta qualità che utilizza un gas energizzato, o plasma, per guidare le reazioni chimiche. A differenza della Deposizione Chimica da Vapore (CVD) tradizionale che si basa su alte temperature, la PECVD utilizza l'energia del plasma per depositare film a temperature significativamente più basse. Questa differenza fondamentale rende possibile rivestire materiali che altrimenti verrebbero danneggiati dal calore.

Il problema principale della deposizione di film sottili tradizionale è la sua dipendenza da un calore intenso, che limita i tipi di materiali che possono essere rivestiti. La PECVD supera questo problema utilizzando il plasma come catalizzatore energetico, consentendo la creazione di rivestimenti avanzati su substrati sensibili al calore come plastiche ed elettronica complessa.

Come la CVD Tradizionale Prepara il Terreno

Per capire perché il plasma cambia le regole del gioco, dobbiamo prima esaminare il processo convenzionale che esso migliora.

Il Principio Base

Nella Deposizione Chimica da Vapore (CVD) standard, un substrato (la parte da rivestire) viene posto in una camera a vuoto. Viene quindi introdotto un gas precursore contenente gli elementi desiderati per il rivestimento.

Il gas reagisce sulla superficie calda del substrato, decomponendosi e depositando un film sottile e solido.

Il Requisito di Energia Termica

Il fattore critico nella CVD tradizionale è il calore. Il substrato deve essere riscaldato a temperature molto elevate per fornire l'energia termica necessaria a rompere i legami chimici nel gas precursore e avviare la reazione di rivestimento.

Questo requisito di alta temperatura è la sua principale limitazione, poiché esclude qualsiasi substrato che non possa sopportare tali temperature.

Il Ruolo del Plasma: Un Catalizzatore Energetico

La PECVD segue lo stesso principio di base della CVD ma rivoluziona la fonte di energia. Invece di affidarsi esclusivamente al calore, inietta energia nel gas utilizzando un plasma.

Creazione dello Stato di Plasma

Il processo inizia applicando un forte campo elettromagnetico (come microonde o radiofrequenza) al gas a bassa pressione nella camera. Questo energizza il gas, strappando elettroni dagli atomi e creando un ambiente altamente reattivo.

Questo gas energizzato, noto come plasma, è una "zuppa" di ioni, elettroni, radicali liberi e altre specie reattive.

Elettroni Caldi, Gas Freddo

La caratteristica distintiva del plasma PECVD è il suo stato di non equilibrio. Gli elettroni molto leggeri possono assorbire un'immensa energia, raggiungendo temperature di migliaia di gradi (fino a 5000 K o più).

Tuttavia, gli ioni più pesanti e le molecole di gas neutre rimangono molto più freddi, spesso vicino alla temperatura ambiente o a poche centinaia di gradi. Ciò significa che la temperatura complessiva del processo rimane bassa, proteggendo il substrato.

Abilitazione di Reazioni a Bassa Temperatura

Gli elettroni altamente energetici e i radicali reattivi nel plasma collidono con le molecole di gas precursore. Queste collisioni forniscono l'energia per rompere i legami chimici e creare le specie necessarie per la deposizione.

In sostanza, l'energia del plasma sostituisce l'energia termica richiesta nella CVD tradizionale, consentendo la crescita di film densi e di alta qualità a una frazione della temperatura.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, la PECVD non è una soluzione universale. I suoi benefici comportano specifiche complessità.

Aumento della Complessità del Sistema

Un reattore PECVD è più complesso di un sistema CVD termico. Richiede hardware sofisticato, come generatori di potenza a microonde o RF e reti di adattamento di impedenza, per creare e sostenere il plasma. Ciò aumenta il costo e la manutenzione dell'attrezzatura.

Richiesta di Competenza

Il controllo del risultato di un processo PECVD richiede una notevole abilità. La chimica del plasma è complessa e il raggiungimento delle proprietà desiderate del film, come densità, composizione e stress, dipende da un preciso equilibrio di flusso di gas, pressione e potenza del plasma.

Potenziale Danno al Substrato

Sebbene la temperatura complessiva sia bassa, gli ioni ad alta energia all'interno del plasma possono bombardare la superficie del substrato. In alcune applicazioni sensibili, questo bombardamento può causare danni strutturali, che devono essere gestiti attentamente regolando finemente le condizioni del plasma.

Vantaggi Chiave dell'Uso del Plasma

La capacità di disaccoppiare l'energia di reazione dal calore termico offre diversi potenti vantaggi.

Temperature di Deposizione Inferiori

Questo è il beneficio più significativo. La PECVD consente il rivestimento su materiali sensibili alla temperatura come polimeri, plastiche e dispositivi elettronici completamente assemblati che si scioglierebbero, si deformerebbero o verrebbero distrutti in un forno CVD tradizionale.

Opzioni di Materiali e Substrati Ampliate

Rimuovendo il vincolo dell'alta temperatura, diventa possibile una vasta gamma di combinazioni di materiali. Ciò è stato fondamentale per la produzione di celle solari a film sottile, elettronica flessibile e dispositivi semiconduttori avanzati.

Eccellente Qualità e Controllo del Film

La PECVD può produrre film altamente puri, densi e uniformi. Poiché il processo è controllato elettronicamente (tramite la potenza del plasma) piuttosto che termicamente, gli ingegneri possono regolare con precisione la struttura cristallina, la composizione e le proprietà meccaniche del film.

Copertura Superficiale Superiore

Le specie reattive nel plasma possono rivestire efficacemente forme complesse e tridimensionali, fornendo eccellenti proprietà di "avvolgimento" che sono spesso superiori ai metodi di deposizione a linea di vista.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta tra CVD tradizionale e PECVD dipende interamente dai vincoli e dagli obiettivi della tua applicazione.

- Se il tuo obiettivo principale è rivestire materiali sensibili al calore (come plastiche o circuiti integrati): la PECVD è spesso l'unica scelta praticabile grazie al suo funzionamento a bassa temperatura.

- Se il tuo obiettivo principale è depositare composti unici (come silicio amorfo o nitruro di silicio): l'ambiente reattivo specifico creato dal plasma è essenziale per formare i precursori chimici necessari che non si formano facilmente solo con il calore.

- Se il tuo obiettivo principale è l'efficacia dei costi per un substrato tollerante al calore: la CVD termica tradizionale potrebbe essere una soluzione più semplice ed economica, poiché evita la complessità della generazione di plasma.

Comprendendo che il ruolo primario del plasma è quello di sostituire l'energia termica, puoi scegliere strategicamente il metodo di deposizione giusto per le tue specifiche esigenze di materiale e applicazione.

Tabella Riepilogativa:

| Caratteristica | PECVD | CVD Tradizionale |

|---|---|---|

| Fonte di Energia Primaria | Plasma (campo elettromagnetico) | Calore Elevato (Termico) |

| Temperatura Tipica del Processo | Bassa (spesso vicino alla temp. ambiente) | Alta (spesso >600°C) |

| Substrati Adatti | Materiali sensibili al calore (plastiche, elettronica) | Materiali tolleranti al calore (metalli, ceramiche) |

| Vantaggio Chiave | Consente il rivestimento di materiali delicati | Sistema più semplice, spesso più conveniente per applicazioni ad alta temperatura |

Pronto a migliorare le capacità del tuo laboratorio con la deposizione avanzata di film sottili? KINTEK è specializzata nella fornitura di attrezzature da laboratorio all'avanguardia, inclusi sistemi PECVD, per aiutarti a ottenere rivestimenti superiori anche sui substrati più sensibili al calore. Che tu stia lavorando con polimeri, elettronica o strutture 3D complesse, la nostra esperienza ti garantisce la soluzione giusta per le tue esigenze di ricerca o produzione. Contattaci oggi per discutere come possiamo supportare l'innovazione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Qual è lo scopo del PECVD? Ottenere la deposizione di film sottili a bassa temperatura per materiali sensibili

- Qual è il gas precursore nel PECVD? La chiave per la deposizione di film sottili a bassa temperatura

- Qual è il ruolo della RF-PECVD nella preparazione della VFG? Padronanza della crescita verticale e della funzionalità superficiale

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Qual è la temperatura del PECVD? Ottenere deposizione di alta qualità su substrati sensibili alla temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Cosa sono le tecniche di deposizione assistita da plasma? Sblocca un'ingegneria dei film sottili superiore

- Come vengono controllate le proprietà dei film mediante ICPCVD? Padroneggia il legame atomico preciso e la deposizione al plasma ad alta densità