Nella sua essenza, la Deposizione Chimica da Vapore Potenziata da Plasma (PECVD) è una tecnologia fondamentale per la produzione dei dispositivi su micro-scala che alimentano il nostro mondo moderno. Le sue applicazioni principali sono nella fabbricazione di circuiti integrati a semiconduttore, dispositivi optoelettronici come celle solari e LED, e Sistemi Micro-Elettro-Meccanici (MEMS). Il PECVD è utilizzato specificamente per depositare strati sottili e funzionali di materiale — come isolanti, rivestimenti protettivi o film ottici — su un substrato.

Il valore centrale del PECVD risiede nella sua capacità di depositare film uniformi e di alta qualità a basse temperature. Questa singola caratteristica gli consente di aggiungere strati critici a dispositivi complessi e delicati senza danneggiare le strutture sensibili già costruite sul substrato.

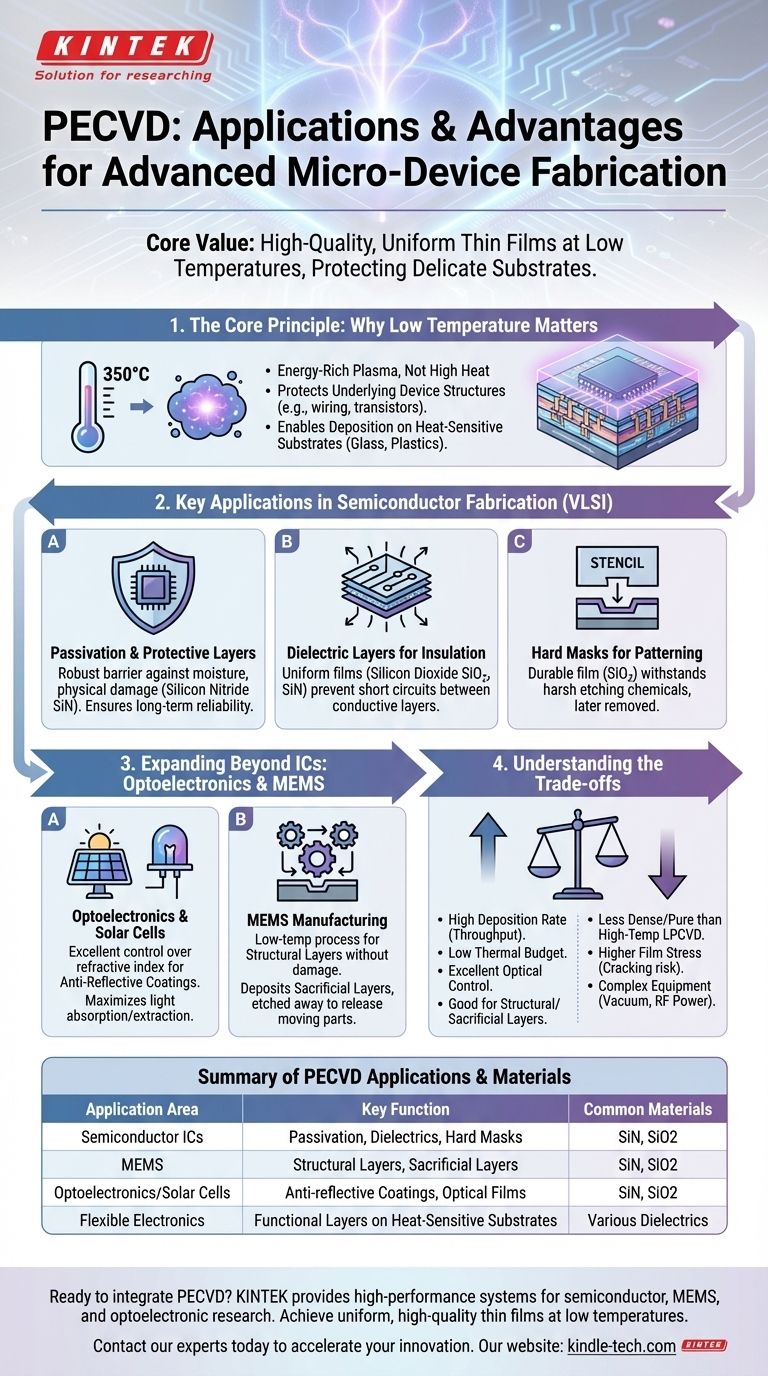

Il Principio Fondamentale: Perché la Bassa Temperatura è Cruciale

Il vantaggio distintivo del PECVD rispetto ad altri metodi di deposizione è l'uso di un plasma ricco di energia anziché di un calore elevato per guidare le reazioni chimiche. Ciò consente l'elaborazione a temperature significativamente più basse, tipicamente intorno ai 350°C.

Proteggere le Strutture dei Dispositivi Sottostanti

I moderni microchip sono costruiti strato dopo strato, con cablaggi metallici intricati e transistor sensibili. I processi ad alta temperatura, che spesso superano i 600°C, scioglierebbero gli interconnessioni in alluminio o rame e distruggerebbero la delicata architettura del dispositivo fabbricata nei passaggi precedenti. La natura a bassa temperatura del PECVD lo rende un processo compatibile con la "fase finale di linea" (back-end-of-line), il che significa che può essere eseguito in sicurezza su wafer quasi completati.

Abilitare una Gamma Più Ampia di Substrati

Il basso budget termico del PECVD consente anche la deposizione su materiali che non possono resistere al calore elevato. Ciò include alcuni tipi di vetro, plastica e substrati flessibili, espandendo il suo utilizzo oltre i tradizionali wafer di silicio.

Applicazioni Chiave nella Fabbricazione di Semiconduttori

Nei circuiti a Integrazione su Larga Scala (VLSI), il PECVD è un processo fondamentale utilizzato per creare diversi tipi di film essenziali. La qualità, l'uniformità e la conformità (copertura dei gradini) di questi film sono fondamentali per le prestazioni e l'affidabilità del dispositivo.

Strati di Passivazione e Protettivi

L'ultimo passaggio nella creazione di molti chip è incapsularli in uno strato protettivo. Il PECVD viene utilizzato per depositare film come il nitruro di silicio (SiN), che agiscono come una robusta barriera contro umidità, ioni mobili e danni fisici, garantendo l'affidabilità a lungo termine del circuito integrato.

Strati Dielettrici per l'Isolamento

I circuiti contengono più livelli di cablaggio metallico che devono essere isolati elettricamente l'uno dall'altro. Il PECVD deposita film uniformi di biossido di silicio (SiO2) o nitruro di silicio per fungere da dielettrici intermetallici, prevenendo cortocircuiti tra gli strati conduttivi.

Maschere Dure per il Patterning

Per incidere un modello preciso in un substrato, è spesso necessaria una maschera resistente, o maschera dura (hard mask). Il PECVD può depositare un film resistente (come SiO2) che può resistere ai duri agenti chimici di incisione utilizzati per modellare lo strato sottostante. Questo film PECVD viene successivamente rimosso.

Espansione delle Applicazioni Oltre i Circuiti Integrati

Le capacità uniche del PECVD lo rendono essenziale per altri campi di produzione avanzata.

Optoelettronica e Celle Solari

Nei dispositivi che gestiscono la luce, il controllo delle proprietà ottiche è fondamentale. Il PECVD offre un eccellente controllo sull'indice di rifrazione di un film, rendendolo il metodo ideale per depositare rivestimenti antiriflesso su celle solari e LED. Ciò massimizza l'assorbimento della luce (nelle celle solari) o l'estrazione (nei LED), migliorando direttamente l'efficienza.

Fabbricazione di MEMS

I Sistemi Micro-Elettro-Meccanici (MEMS) combinano minuscole componenti meccaniche con l'elettronica. Il processo a bassa temperatura del PECVD è ideale per costruire gli strati strutturali di questi dispositivi senza danneggiare i componenti sensibili. Viene anche utilizzato per depositare strati sacrificali, che forniscono un'impalcatura temporanea durante la fabbricazione e vengono successivamente incisi per rilasciare le parti in movimento.

Comprendere i Compromessi

Sebbene potente, il PECVD non è una soluzione universale. La scelta di una tecnologia di deposizione richiede la comprensione dei suoi limiti.

Qualità del Film rispetto alla Temperatura di Deposizione

I film PECVD sono di alta qualità, ma sono generalmente meno densi e puri dei film depositati a temperature più elevate utilizzando metodi come il CVD a Bassa Pressione (LPCVD). Il processo al plasma può incorporare elementi come l'idrogeno nel film, il che a volte può influire negativamente sulle prestazioni del dispositivo.

Velocità di Deposizione rispetto alla Tensione Interna del Film

Il PECVD offre tipicamente una velocità di deposizione molto più elevata rispetto al LPCVD, il che è un vantaggio significativo per la produttività di fabbricazione. Tuttavia, questi film depositati rapidamente possono avere una tensione interna maggiore, che può portare a fessurazioni o delaminazione se non gestita correttamente.

Complessità del Processo e delle Apparecchiature

Un sistema PECVD richiede una camera a vuoto, sistemi di erogazione dei gas e una fonte di alimentazione a radiofrequenza (RF) per generare il plasma. Ciò rende le apparecchiature più complesse e costose rispetto ai metodi di deposizione a pressione atmosferica più semplici.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di deposizione dipende interamente dalle priorità della tua applicazione specifica e dai vincoli del tuo substrato.

- Se la tua priorità principale è la produttività su substrati sensibili alla temperatura: Il PECVD è quasi sempre la scelta superiore grazie alla sua elevata velocità di deposizione e al basso budget termico.

- Se la tua priorità principale è la purezza e la densità del film assolute più elevate: Potrebbe essere necessario un processo a temperatura più elevata come il LPCVD, a condizione che il tuo substrato possa resistere al calore.

- Se la tua priorità principale è la creazione di film ottici precisi: Il PECVD è il vincitore indiscusso grazie al suo eccellente controllo sull'indice di rifrazione.

- Se la tua priorità principale è la creazione di strati strutturali o sacrificali spessi per MEMS: L'elevata velocità di deposizione del PECVD e le opzioni di film a bassa tensione lo rendono una tecnologia di riferimento.

In definitiva, comprendere questi compromessi ti consente di selezionare la tecnica di deposizione che meglio si allinea con i requisiti del tuo dispositivo e i tuoi obiettivi di produzione.

Tabella Riassuntiva:

| Area di Applicazione | Funzione Chiave del PECVD | Materiali Depositati Comuni |

|---|---|---|

| IC a Semiconduttore | Passivazione, Dielettrici Intermetallici, Maschere Dure | Nitruro di Silicio (SiN), Biossido di Silicio (SiO2) |

| MEMS | Strati Strutturali, Strati Sacrificali | Nitruro di Silicio, Biossido di Silicio |

| Optoelettronica/Celle Solari | Rivestimenti Antiriflesso, Film Ottici | Nitruro di Silicio, Biossido di Silicio |

| Elettronica Flessibile | Strati Funzionali su Substrati Sensibili al Calore | Vari dielettrici e rivestimenti protettivi |

Pronto a integrare il PECVD nel flusso di lavoro del tuo laboratorio?

KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, inclusi sistemi PECVD avanzati su misura per la ricerca e la produzione di semiconduttori, MEMS e optoelettronica. Le nostre soluzioni ti aiutano a ottenere film sottili uniformi e di alta qualità a basse temperature, proteggendo i tuoi substrati delicati e migliorando le prestazioni del dispositivo.

Contatta oggi i nostri esperti per discutere come la nostra tecnologia PECVD può soddisfare le tue esigenze applicative specifiche e accelerare la tua innovazione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

Domande frequenti

- Quale ruolo gioca un sistema di controllo del flusso di massa del gas nella deposizione DLC? Padroneggiare l'uniformità chimica e il drogaggio con argento

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Perché i sistemi PECVD operano a bassa pressione e bassa temperatura? Proteggere i substrati sensibili con l'energia del plasma

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Quali sono i diversi tipi di CVD nei MEMS? Una guida a LPCVD, PECVD e APCVD

- Cos'è la deposizione chimica da vapore potenziata da scarica di blocco dielettrico (DBD-PECVD)? Uniformità del film ad alta pressione

- Quali sono i diversi tipi di deposizione chimica assistita da plasma (PECVD)? Confronta RF, VHF e Microonde

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati