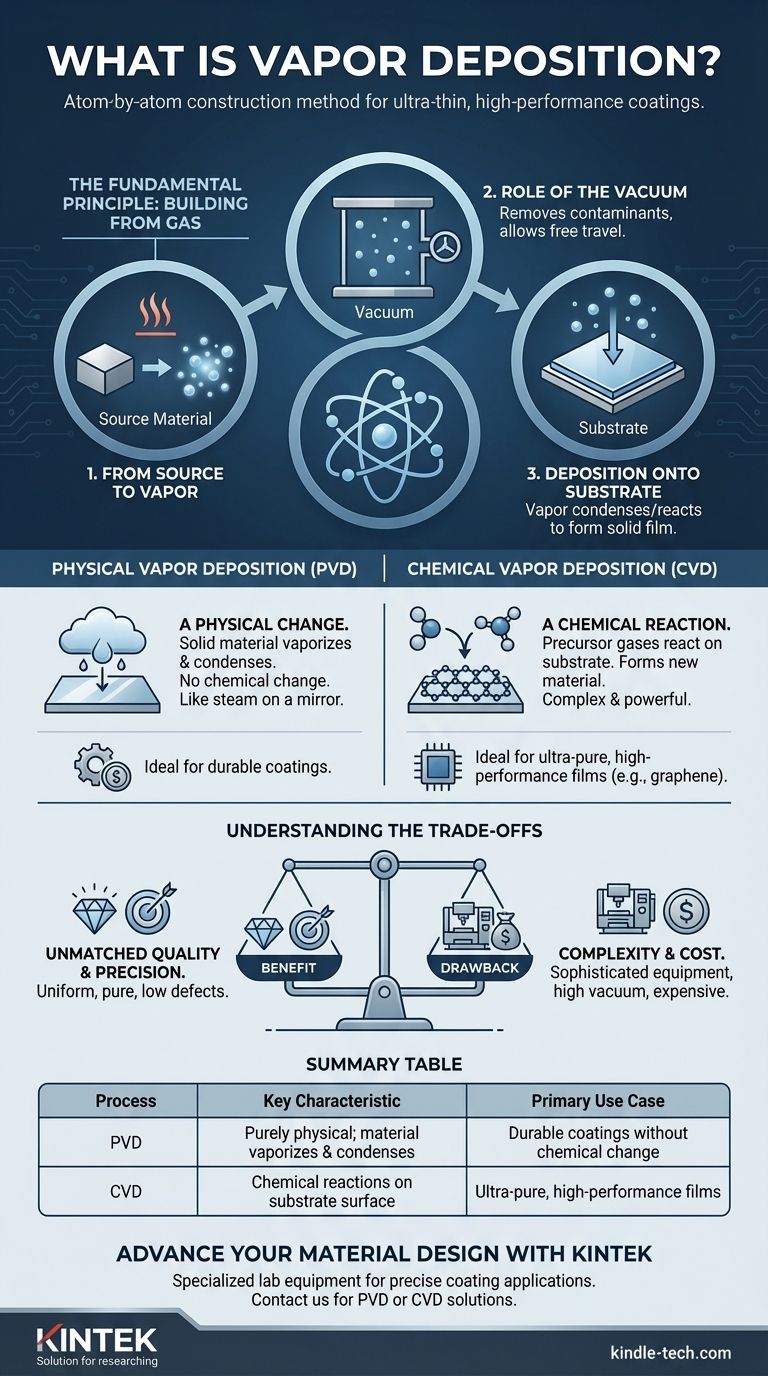

Nella sua essenza, la deposizione da vapore è una famiglia di processi di produzione utilizzati per applicare un rivestimento di materiale estremamente sottile e ad alte prestazioni su una superficie. Funziona convertendo un materiale sorgente solido o liquido in un gas (un vapore) all'interno di una camera a vuoto, che poi condensa o reagisce su un oggetto bersaglio—noto come substrato—per formare un film solido, un livello di atomi alla volta.

La deposizione da vapore non è semplicemente una tecnica di rivestimento; è un metodo di costruzione preciso, atomo per atomo. Il suo scopo fondamentale è costruire materiali dalle fondamenta, consentendo la creazione di film avanzati con proprietà (come purezza e uniformità) impossibili da ottenere con metodi convenzionali.

Il Principio Fondamentale: Costruire dal Gas

Per comprendere la deposizione da vapore, è meglio scomporla nei suoi passaggi fondamentali. Il processo è una sequenza altamente controllata che fa passare un materiale attraverso diversi stati della materia.

Dalla Sorgente al Vapore

Innanzitutto, un materiale sorgente viene posto all'interno di una camera di reazione. Questo materiale viene quindi convertito in uno stato gassoso, o vapore. Ciò può essere ottenuto riscaldandolo fino a quando non evapora o bombardandolo con ioni.

Il Ruolo del Vuoto

L'intero processo avviene sottovuoto. Questo è fondamentale per due motivi: rimuove l'aria o altre particelle che potrebbero contaminare il film finale e consente al materiale vaporizzato di viaggiare liberamente verso la superficie bersaglio senza ostruzioni.

Deposizione sul Substrato

Infine, questo vapore entra in contatto con il substrato—la parte che viene rivestita. Gli atomi o le molecole vaporizzate si depositano quindi su questa superficie più fredda, ritrasformandosi in uno stato solido e formando un film sottile e uniforme.

I Due Percorsi Principali: PVD vs. CVD

Sebbene il principio di base sia lo stesso, esistono due categorie principali di deposizione da vapore che differiscono nel modo in cui il film solido viene formato sul substrato.

Deposizione Fisica da Vapore (PVD): Un Cambiamento Fisico

Nella Deposizione Fisica da Vapore (PVD), il processo è puramente fisico. Un materiale solido viene vaporizzato e poi semplicemente condensa sul substrato, proprio come il vapore che condensa su uno specchio freddo. Non c'è alcun cambiamento chimico; il film depositato è lo stesso materiale che è stato vaporizzato.

Deposizione Chimica da Vapore (CVD): Una Reazione Chimica

La Deposizione Chimica da Vapore (CVD) è una tecnica più complessa e potente. Invece di vaporizzare il materiale di rivestimento finale stesso, uno o più gas precursori (chiamati "prodotti chimici particolati" in alcuni contesti) vengono introdotti nella camera a vuoto.

Questi gas non sono il materiale finale. Piuttosto, sono progettati per subire una reazione chimica direttamente sulla superficie calda del substrato.

Questa reazione scompone i gas precursori e li riassembla in un materiale solido completamente nuovo che forma il rivestimento. Il vuoto aiuta a trascinare questi gas reattivi verso il pezzo da lavorare, assicurando che la reazione avvenga precisamente dove è necessaria.

Comprendere i Compromessi

La scelta di un metodo di deposizione richiede la comprensione dei chiari vantaggi e degli svantaggi intrinseci. Questa decisione influisce direttamente sulla qualità, sulle prestazioni e sul costo del prodotto finale.

Il Vantaggio: Qualità e Precisione Senza Paragoni

Il vantaggio principale della deposizione da vapore, in particolare CVD, è la qualità eccezionale dei film che produce. Poiché il materiale viene costruito atomo per atomo, lo strato risultante è incredibilmente uniforme, puro e presenta un bassissimo numero di difetti.

Questo è il motivo per cui la CVD è un approccio leader per la produzione di materiali ad alte prestazioni come il grafene, essenziale per l'elettronica e i sensori di prossima generazione che richiedono strutture atomiche impeccabili.

Lo Svantaggio: Complessità e Costo

La precisione della deposizione da vapore ha un costo. Questi sistemi richiedono attrezzature sofisticate per gestire alte temperature, creare vuoti potenti e gestire i gas precursori. Ciò rende il processo significativamente più complesso e costoso rispetto ai metodi di rivestimento tradizionali come la verniciatura o la galvanica.

Come si Applica alla Progettazione dei Materiali

La scelta tra i metodi di deposizione dipende interamente dall'obiettivo ingegneristico per il prodotto finale.

- Se la tua attenzione principale è creare film ultra-puri e ad alte prestazioni: la Deposizione Chimica da Vapore (CVD) è il metodo superiore perché le sue reazioni chimiche superficiali producono materiali eccezionalmente uniformi e a basso difetto.

- Se la tua attenzione principale è applicare un rivestimento durevole senza alterare la sua chimica di base: la Deposizione Fisica da Vapore (PVD) è spesso un approccio più diretto ed economico per depositare metalli o ceramiche semplici.

- Se la tua attenzione principale è lo sviluppo di elettronica o semiconduttori all'avanguardia: comprendere la deposizione da vapore è imprescindibile, poiché è il processo fondamentale per costruire le strutture impeccabili su scala nanometrica che alimentano la tecnologia moderna.

In definitiva, la deposizione da vapore fornisce agli ingegneri un potente kit di strumenti per progettare e costruire materiali dal livello atomico in su.

Tabella Riassuntiva:

| Processo | Caratteristica Chiave | Caso d'Uso Principale |

|---|---|---|

| PVD (Deposizione Fisica da Vapore) | Processo puramente fisico; il materiale evapora e condensa | Applicazione di rivestimenti durevoli senza alterazione chimica |

| CVD (Deposizione Chimica da Vapore) | Comporta reazioni chimiche sulla superficie del substrato | Creazione di film ultra-puri e ad alte prestazioni come il grafene |

| Deposizione da Vapore Generale | Avviene in una camera a vuoto per purezza e precisione | Costruire materiali dal livello atomico in su |

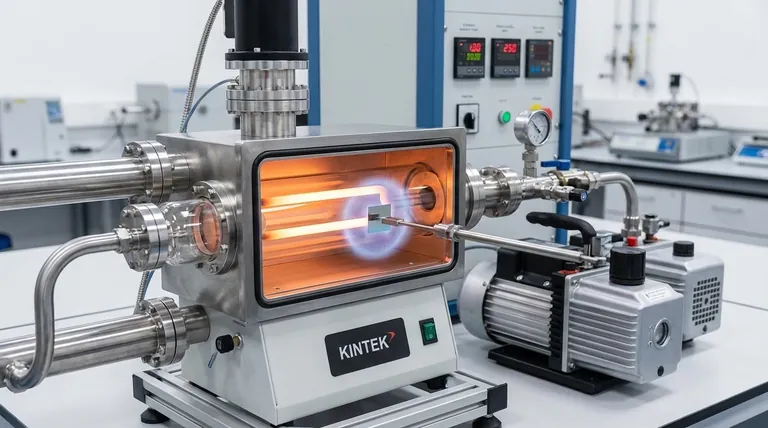

Pronto ad applicare la tecnologia di deposizione da vapore nel tuo laboratorio? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni e materiali di consumo per applicazioni di rivestimento di precisione. Sia che tu stia sviluppando elettronica di prossima generazione o necessiti di rivestimenti PVD durevoli, le nostre soluzioni garantiscono purezza e uniformità senza pari. Contattaci oggi per discutere come la nostra esperienza nella deposizione da vapore può far progredire i tuoi progetti di progettazione dei materiali!

Guida Visiva

Prodotti correlati

- Sistema di Apparecchiature per la Deposizione Chimica da Vapore CVD Camera a Scorrimento Forno a Tubo PECVD con Gassificatore di Liquidi Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura