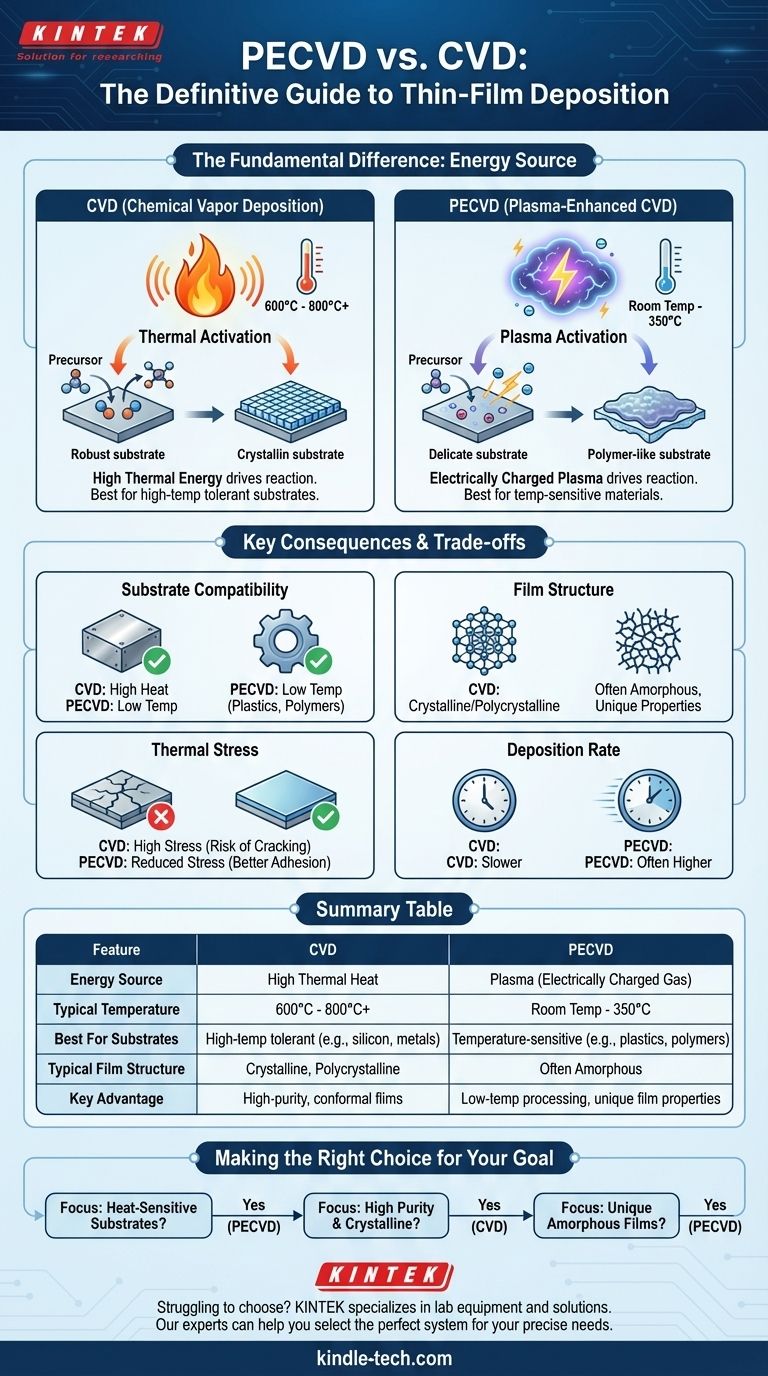

La differenza fondamentale tra PECVD e CVD è la fonte di energia utilizzata per guidare la reazione chimica. La tradizionale Deposizione Chimica da Vapore (CVD) si basa su un calore elevato, spesso 600°C o superiore, per fornire l'energia termica necessaria a scomporre i gas precursori e depositare un film sottile. Al contrario, la Deposizione Chimica da Vapore Assistita da Plasma (PECVD) utilizza un gas elettricamente carico (un plasma) per fornire questa energia, consentendo al processo di avvenire a temperature molto più basse, tipicamente inferiori a 350°C.

Sebbene entrambi i metodi depositino film sottili da una fase gassosa, l'uso del plasma da parte del PECVD anziché del calore elevato è la distinzione critica. Questa sostituzione consente la deposizione su materiali sensibili alla temperatura e permette la creazione di strutture di film uniche non realizzabili con i processi termici convenzionali.

Come la Fonte di Energia Definisce il Processo

La scelta tra energia termica ed energia al plasma ha profonde implicazioni per l'intero processo di deposizione, dalle condizioni operative alle proprietà finali del materiale.

Attivazione Termica nella CVD Convenzionale

La CVD convenzionale è un processo termicamente guidato. Il substrato viene riscaldato a temperature molto elevate (tipicamente da 600°C a 800°C), fornendo l'energia di attivazione necessaria affinché le molecole di gas precursore reagiscano e formino un film solido sulla superficie del substrato.

Il processo è governato dalla cinetica termica, il che significa che le reazioni sono prevedibili in base alla temperatura e alla pressione.

Attivazione al Plasma nella PECVD

La PECVD opera su un principio diverso. Invece del calore, utilizza un campo elettrico per ionizzare un gas, creando un plasma. Questo plasma è un ambiente altamente energetico pieno di ioni ed elettroni liberi.

Questi elettroni ad alta energia collidono con le molecole di gas precursore, rompendo i legami chimici e creando radicali reattivi. Questo "attiva" la reazione chimica senza richiedere alte temperature, motivo per cui il processo può essere eseguito a temperature molto più basse (dalla temperatura ambiente a 350°C).

Conseguenze Chiave dell'Uso del Plasma vs. Calore

Questa differenza fondamentale nella fonte di energia porta a diverse distinzioni critiche che determinano quale metodo è adatto per una data applicazione.

Compatibilità del Substrato

Il vantaggio più significativo della PECVD è la sua bassa temperatura operativa. Questo la rende ideale per depositare film su substrati che non possono sopportare il calore intenso della CVD convenzionale, come plastiche, polimeri e complessi dispositivi semiconduttori con strati preesistenti.

Struttura e Proprietà del Film

La fonte di energia influenza direttamente il tipo di film prodotto. I processi CVD termici sono spesso limitati dalla cinetica di equilibrio, producendo tipicamente film cristallini o policristallini.

L'ambiente al plasma della PECVD crea condizioni di non equilibrio. Il bombardamento elettronico ad alta energia e non selettivo può portare a strutture di film completamente diverse, formando spesso film amorfi unici che hanno proprietà ottiche e meccaniche distinte.

Ridotto Stress Termico

Le alte temperature nella CVD convenzionale possono indurre un significativo stress termico sia nel substrato che nel film appena depositato, portando potenzialmente a crepe o delaminazione.

La natura a bassa temperatura della PECVD riduce drasticamente questo stress termico, migliorando l'adesione del film e l'integrità complessiva del componente rivestito.

Velocità di Deposizione

Utilizzando il plasma per attivare i precursori, la PECVD può spesso raggiungere velocità di deposizione più elevate a temperature più basse rispetto alla CVD termica. Ciò può migliorare la produttività e l'efficienza complessiva del processo in un ambiente di produzione.

Comprendere i Compromessi

Sebbene la PECVD offra vantaggi significativi, non è un sostituto universale per la CVD termica. Ogni processo ha il suo posto.

La Semplicità della CVD Termica

Per applicazioni in cui il substrato può tollerare il calore elevato, la CVD termica può essere un processo più semplice e robusto. Non richiede alimentatori RF complessi e sistemi di contenimento del plasma, ed è spesso il metodo preferito per depositare film cristallini molto puri e altamente conformi.

La Complessità della PECVD

L'introduzione del plasma aggiunge diverse variabili al processo, inclusa la potenza RF, la frequenza e la pressione del gas, tutte le quali devono essere controllate con precisione. Il plasma stesso può anche causare danni da bombardamento ionico alla superficie del substrato se non gestito con attenzione.

Purezza e Contaminazione del Film

Il plasma in un sistema PECVD può talvolta spruzzare materiale dalle pareti della camera, che può quindi essere incorporato nel film in crescita come impurità. Inoltre, poiché le reazioni sono meno selettive, l'idrogeno viene spesso incorporato nei film PECVD, il che può essere indesiderabile per alcune applicazioni elettroniche.

Scegliere la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di deposizione corretto richiede una chiara comprensione del materiale, del substrato e del risultato desiderato.

- Se il tuo obiettivo principale è la deposizione su substrati sensibili al calore: la PECVD è la scelta definitiva grazie alla sua operazione a bassa temperatura.

- Se il tuo obiettivo principale è ottenere film cristallini ad alta purezza e il substrato può tollerare il calore: la CVD termica tradizionale è spesso il metodo più semplice ed efficace.

- Se il tuo obiettivo principale è creare strutture di film amorfe uniche: la PECVD fornisce l'ambiente di reazione di non equilibrio necessario per questi materiali.

In definitiva, comprendere che la CVD è un processo guidato dal calore mentre la PECVD è un processo guidato dal plasma è la chiave per selezionare lo strumento giusto per la tua specifica applicazione.

Tabella Riassuntiva:

| Caratteristica | CVD (Deposizione Chimica da Vapore) | PECVD (CVD Assistita da Plasma) |

|---|---|---|

| Fonte di Energia | Energia Termica Elevata (Calore) | Plasma (Gas Elettricamente Carico) |

| Temperatura Tipica | 600°C - 800°C+ | Temperatura Ambiente - 350°C |

| Ideale per Substrati | Tolleranti alle alte temperature (es. silicio, metalli) | Sensibili alla temperatura (es. plastiche, polimeri) |

| Struttura Tipica del Film | Cristallina, Policristallina | Spesso Amorfa |

| Vantaggio Chiave | Film ad alta purezza, conformi | Processo a bassa temperatura, proprietà uniche del film |

Stai lottando per scegliere il giusto processo di deposizione per i tuoi materiali? La scelta tra PECVD e CVD è fondamentale per il successo del tuo progetto. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni esperte per tutte le tue esigenze di laboratorio. Il nostro team può aiutarti a selezionare il sistema perfetto per ottenere le precise proprietà del film e la compatibilità del substrato che richiedi.

Ottimizziamo insieme il tuo processo di deposizione di film sottili. Contatta oggi i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali