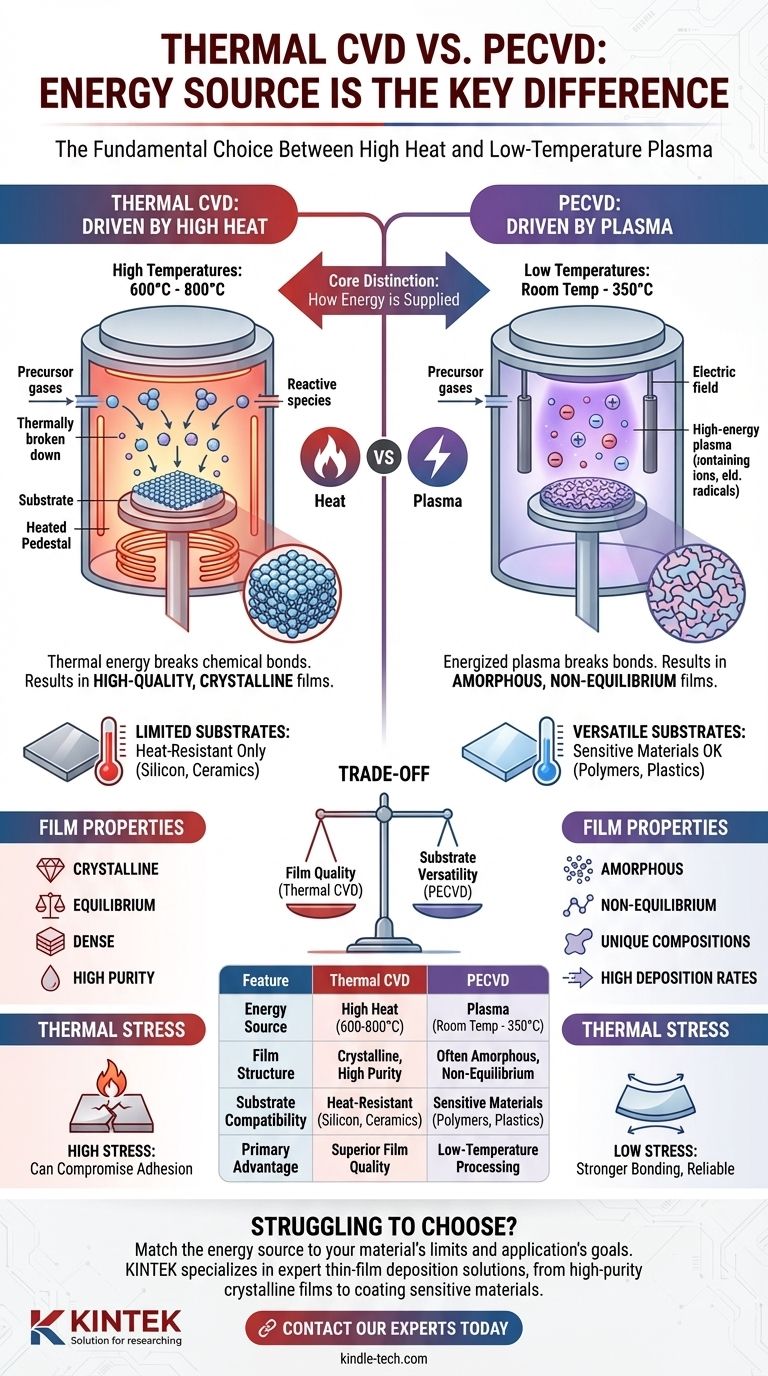

La differenza fondamentale tra la deposizione chimica da vapore termica (CVD termica) e la deposizione chimica da vapore potenziata al plasma (PECVD) è la fonte di energia utilizzata per guidare la reazione chimica. La CVD termica utilizza alte temperature per scomporre i gas precursori, mentre la PECVD utilizza un plasma energizzato per ottenere lo stesso risultato a temperature molto più basse.

La scelta tra questi due metodi si riduce a un compromesso critico: l'alto calore della CVD termica produce film cristallini di alta qualità, ma ti limita a substrati resistenti al calore. Il processo al plasma a bassa temperatura della PECVD sblocca la deposizione su materiali sensibili, ma spesso si traduce in film amorfi e fuori equilibrio.

La Distinzione Fondamentale: Come Viene Fornita l'Energia

L'obiettivo di qualsiasi processo CVD è fornire energia sufficiente per rompere i legami chimici in un gas precursore, consentendo la formazione di un nuovo materiale solido come film sottile su un substrato. Il metodo di fornitura di questa energia è ciò che separa la CVD termica dalla PECVD.

CVD Termica: Guidata dal Calore

La CVD termica è il metodo tradizionale, che si basa esclusivamente su alte temperature per avviare la reazione di deposizione. Il substrato viene riscaldato, tipicamente tra 600°C e 800°C, fornendo l'energia termica necessaria per superare la barriera di attivazione della reazione.

Questo processo è governato dalla termodinamica di equilibrio, che spesso si traduce in film densi, cristallini e di elevata purezza.

PECVD: Guidata dal Plasma

La PECVD utilizza un campo elettrico per ionizzare il gas precursore, creando un plasma. Questo plasma contiene elettroni e ioni ad alta energia che collidono con le molecole di gas, rompendo i legami chimici senza la necessità di calore estremo.

Ciò consente alla reazione di procedere a temperature significativamente più basse, spesso tra temperatura ambiente e 350°C.

Come Questa Differenza Influisce sul Processo e sul Risultato

L'uso del calore rispetto al plasma ha profonde implicazioni per il processo di deposizione, i tipi di materiali che è possibile utilizzare e le proprietà del film finale.

Temperatura Operativa

La conseguenza più significativa è la vasta differenza nella temperatura operativa. La capacità a bassa temperatura della PECVD è il suo vantaggio principale, rendendola adatta per depositare film su substrati che si scioglierebbero o degraderebbero nelle condizioni della CVD termica.

Proprietà e Struttura del Film

Poiché la CVD termica è un processo di equilibrio guidato dal calore, tende a produrre film con una struttura cristallina stabile e altamente ordinata.

Al contrario, la PECVD è un processo fuori equilibrio. Il plasma ad alta energia può creare specie chimiche uniche non presenti nei processi termici, spesso risultando in film che sono amorfi (privi di struttura cristallina) e possiedono proprietà uniche.

Compatibilità con i Substrati

L'alto calore della CVD termica ne limita l'uso a substrati in grado di resistere a temperature estreme, come wafer di silicio, ceramiche o alcuni metalli.

La natura delicata e a bassa temperatura della PECVD la rende compatibile con una gamma molto più ampia di materiali, inclusi polimeri, plastiche e altri substrati sensibili al calore.

Comprendere i Compromessi

La scelta di un metodo di deposizione richiede di bilanciare la necessità di specifiche proprietà del film rispetto ai limiti del materiale del substrato.

Qualità del Film vs. Sensibilità del Substrato

Il compromesso principale è tra i film cristallini di alta qualità della CVD termica e la versatilità del substrato della PECVD. Se il tuo substrato non può tollerare alte temperature, la PECVD è spesso l'unica opzione praticabile.

Stress Termico e Adesione

Il calore estremo della CVD termica può introdurre un significativo stress termico sia nel substrato che nel film depositato, compromettendo potenzialmente l'adesione e l'integrità del dispositivo.

La temperatura operativa più bassa della PECVD riduce drasticamente lo stress termico, il che può portare a legami più forti e film più affidabili, specialmente quando si deposita su materiali con diversi coefficienti di espansione termica.

Controllo e Complessità

Sebbene la PECVD offra un'incredibile flessibilità, la gestione di un processo al plasma aggiunge complessità. Controllare la chimica del plasma, la potenza e la pressione è fondamentale per ottenere le proprietà del film desiderate, il che può essere più intricato che gestire la temperatura e il flusso di gas in un sistema CVD termico.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale deve essere guidata dai requisiti specifici del tuo substrato e dalle caratteristiche desiderate del film sottile.

- Se la tua attenzione principale è la massima purezza e cristallinità del film su un substrato resistente al calore: La CVD termica è la scelta consolidata e affidabile.

- Se la tua attenzione principale è rivestire un materiale sensibile alla temperatura come un polimero o una plastica: La PECVD è la soluzione necessaria ed efficace.

- Se la tua attenzione principale è ottenere composizioni di film fuori equilibrio uniche o alte velocità di deposizione a basse temperature: La PECVD offre la flessibilità per creare materiali non possibili con metodi termici.

In definitiva, selezionare il processo giusto significa abbinare la fonte di energia ai limiti del tuo materiale e agli obiettivi della tua applicazione.

Tabella Riassuntiva:

| Caratteristica | CVD Termica | PECVD |

|---|---|---|

| Fonte di Energia | Calore Elevato (600-800°C) | Plasma (Temperatura Ambiente - 350°C) |

| Struttura del Film | Cristallina, Alta Purezza | Spesso Amorfa, Fuori Equilibrio |

| Compatibilità Substrato | Resistente al Calore (Silicio, Ceramiche) | Materiali Sensibili (Polimeri, Plastiche) |

| Vantaggio Principale | Qualità Superiore del Film | Elaborazione a Bassa Temperatura |

Hai difficoltà a scegliere il metodo di deposizione giusto per i tuoi substrati? La scelta tra CVD termica e PECVD è fondamentale per il successo del tuo progetto. KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo, fornendo soluzioni esperte per tutte le tue esigenze di deposizione di film sottili. Sia che tu abbia bisogno di film cristallini di elevata purezza o che tu debba rivestire materiali sensibili alla temperatura, il nostro team può aiutarti a selezionare e ottimizzare il sistema perfetto.

Discutiamo la tua applicazione: Contatta i nostri esperti oggi stesso!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

Domande frequenti

- Quali tipi specifici di film sottili vengono comunemente depositati dai sistemi PECVD? Materiali chiave e applicazioni spiegati

- Quali sono gli svantaggi del carbonio simile al diamante? Principali vincoli ingegneristici da considerare

- Quali sono i vantaggi tecnici del PECVD rispetto al CVD per i film di CF2? Master Precision Nano-Engineering

- Qual è la temperatura del plasma PECVD? Sblocca la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione da vapore attivata al plasma? Una soluzione di rivestimento a bassa temperatura

- Come la spaziatura delle piastre e la dimensione della camera di reazione influenzano il PECVD? Ottimizza l'uniformità del tuo film e la produttività

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura