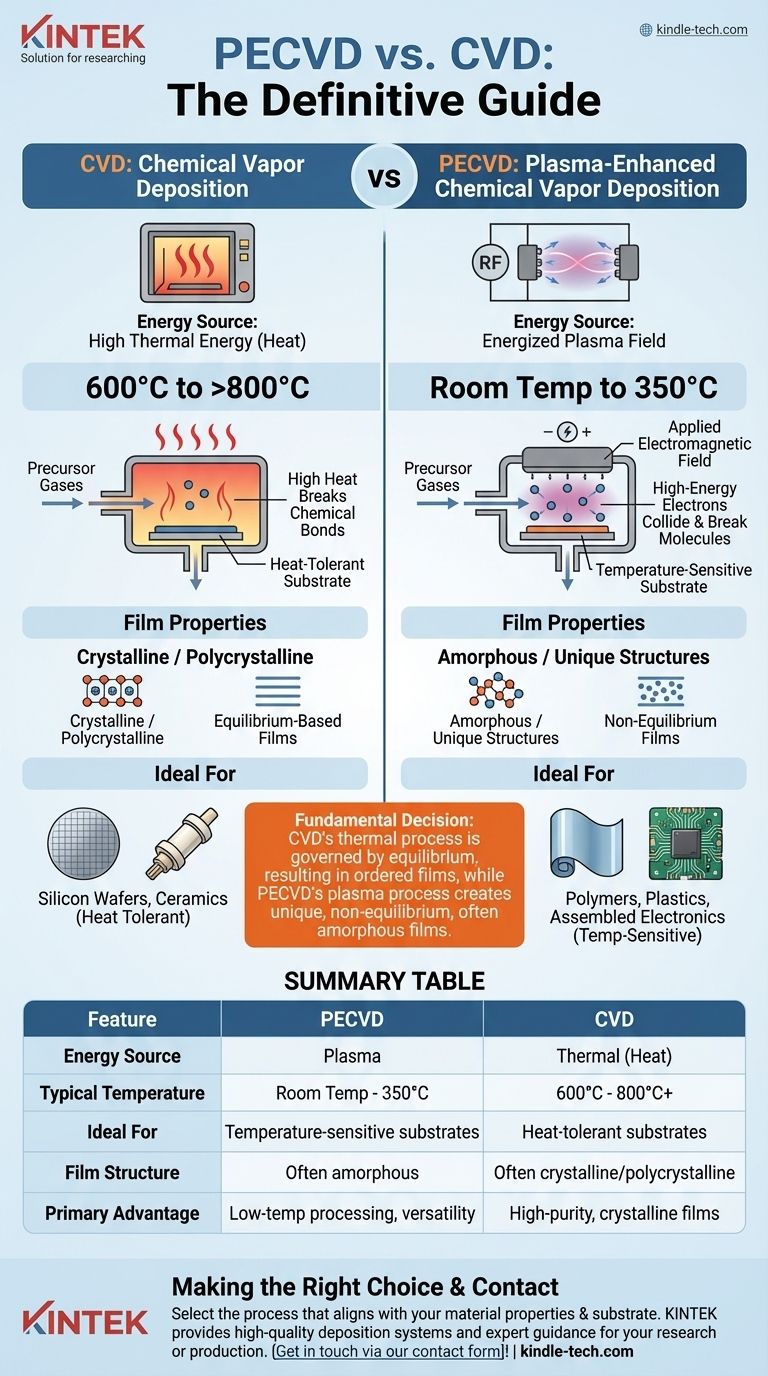

In sostanza, la differenza tra PECVD e CVD risiede nel modo in cui ciascun processo fornisce l'energia necessaria per la deposizione di film sottili. La deposizione chimica da vapore convenzionale (CVD) utilizza un'elevata energia termica, ovvero calore, per avviare le reazioni chimiche, richiedendo tipicamente temperature da 600°C a oltre 800°C. Al contrario, la deposizione chimica da vapore potenziata dal plasma (PECVD) utilizza un campo al plasma energizzato per scomporre i gas precursori, consentendo al processo di essere eseguito a temperature molto più basse, spesso dalla temperatura ambiente fino a 350°C.

La scelta tra CVD e PECVD non riguarda solo la temperatura; è una decisione fondamentale sulle proprietà del film risultante. Il processo termico della CVD è governato dall'equilibrio, mentre il processo al plasma della PECVD crea film unici, fuori equilibrio, che sono spesso strutturalmente diversi.

La differenza fondamentale: fonte di energia

Il metodo utilizzato per attivare la reazione chimica determina l'intero processo, dalla temperatura richiesta ai tipi di materiali che è possibile creare.

Come funziona la CVD termica

In un processo CVD tradizionale, i gas precursori vengono introdotti in una camera in cui il substrato viene riscaldato a temperature molto elevate.

Questo calore intenso fornisce l'energia termica necessaria per rompere i legami chimici delle molecole di gas. Le specie reattive risultanti si depositano quindi sul substrato caldo, formando un film sottile solido.

Come funziona la PECVD

La PECVD sostituisce il calore estremo con il plasma. In questo processo, un campo elettromagnetico (tipicamente a radiofrequenza) viene applicato al gas precursore a bassa pressione.

Questo campo energizza il gas trasformandolo in un plasma, uno stato della materia contenente elettroni ad alta energia. Questi elettroni collidono con le molecole di gas, scomponendole in ioni e radicali reattivi senza la necessità di alte temperature. Queste specie reattive si depositano quindi sul substrato molto più freddo.

Perché questo è importante per il substrato

La conseguenza più immediata di questa differenza è la compatibilità con il substrato.

Le alte temperature della CVD termica ne limitano l'uso a materiali in grado di resistere al calore, come wafer di silicio o ceramiche. La natura a bassa temperatura della PECVD la rende ideale per rivestire substrati sensibili alla temperatura come polimeri, plastiche e componenti elettronici complessi che verrebbero danneggiati o distrutti da un processo termico.

L'impatto sulle proprietà del film

La fonte di energia non cambia solo la temperatura; altera fondamentalmente la chimica della deposizione e, di conseguenza, le caratteristiche del film finale.

Reazioni di equilibrio rispetto a reazioni fuori equilibrio

La CVD termica opera più vicino all'equilibrio termodinamico. Le reazioni sono guidate dal calore in modo relativamente controllato, spesso risultando in film altamente ordinati, densi e puri con una struttura cristallina o policristallina.

L'unicità dei film PECVD

La PECVD opera in uno stato di non equilibrio. Il plasma ad alta energia bombarda le molecole di gas indiscriminatamente, creando un'ampia gamma di specie reattive.

Ciò consente la formazione di composizioni di film uniche, come materiali amorfi (non cristallini), che non sono limitate dalla cinetica di equilibrio. Ad esempio, la PECVD è un metodo standard per depositare film di silicio amorfo (a-Si:H) e nitruro di silicio (SiNx), le cui proprietà sono fondamentali per le celle solari e la microelettronica.

Comprendere i compromessi pratici

La scelta di un metodo di deposizione implica il bilanciamento dei vantaggi del processo con i potenziali svantaggi relativi alla tua applicazione specifica.

Vantaggio: temperatura e versatilità

Il vantaggio principale della PECVD è il suo funzionamento a bassa temperatura. Ciò espande notevolmente la gamma di materiali che possono essere rivestiti, fornendo una flessibilità di progettazione e produzione impossibile con la CVD ad alta temperatura.

Vantaggio: velocità di deposizione

Utilizzando il plasma per attivare i reagenti, la PECVD può spesso raggiungere velocità di deposizione più elevate a temperature più basse rispetto alla CVD termica, rendendola un processo più efficiente per molte applicazioni industriali.

Considerazione: qualità e struttura del film

Sebbene eccellente per i film amorfi, la PECVD potrebbe non essere la scelta migliore se l'obiettivo è uno strato cristallino o epitassiale di elevata purezza. L'ambiente controllato ad alta temperatura della CVD termica è spesso superiore per produrre film con una struttura cristallina più perfetta e livelli di impurità più bassi.

Considerazione: complessità del processo

Un sistema PECVD è intrinsecamente più complesso di un reattore CVD termico di base. Richiede apparecchiature aggiuntive, inclusi generatori di potenza RF e reti di adattamento di impedenza, per creare e mantenere il plasma. Ciò può aumentare il costo iniziale e i requisiti di manutenzione dell'attrezzatura.

Fare la scelta giusta per il tuo obiettivo

La tua scelta dipende interamente dal materiale che stai rivestendo e dalle proprietà di cui hai bisogno nel film finale.

- Se la tua attenzione principale è sui film cristallini di elevata purezza su un substrato resistente al calore: La CVD termica è spesso il metodo superiore grazie al suo processo di deposizione controllato basato sull'equilibrio.

- Se la tua attenzione principale è sul rivestimento di materiali sensibili alla temperatura come polimeri o elettronica assemblata: La PECVD è la scelta necessaria poiché il suo funzionamento a bassa temperatura previene danni al substrato.

- Se la tua attenzione principale è sulla creazione di film amorfi unici o sul raggiungimento di elevate velocità di deposizione per la produttività industriale: La PECVD offre vantaggi distinti consentendo reazioni fuori equilibrio che formano materiali e raggiungono efficienze non possibili con i metodi termici.

Comprendere questa differenza fondamentale nell'attivazione dell'energia ti consente di selezionare il processo che si allinea non solo con il tuo substrato, ma anche con le proprietà fondamentali del materiale che devi ottenere.

Tabella riassuntiva:

| Caratteristica | PECVD | CVD |

|---|---|---|

| Fonte di energia | Plasma | Termica (Calore) |

| Temperatura tipica | Temperatura ambiente - 350°C | 600°C - 800°C+ |

| Ideale per | Substrati sensibili alla temperatura (polimeri, elettronica) | Substrati resistenti al calore (silicio, ceramiche) |

| Struttura del film | Spesso amorfa (es. a-Si:H) | Spesso cristallina/policristallina |

| Vantaggio principale | Elaborazione a bassa temperatura, versatilità | Film cristallini di elevata purezza e alta qualità |

Pronto a selezionare il processo di deposizione ideale per la tua ricerca o produzione?

La scelta tra PECVD e CVD è fondamentale per ottenere le proprietà del film desiderate e proteggere i substrati. KINTEK è specializzata nella fornitura di attrezzature di laboratorio di alta qualità, inclusi sistemi di deposizione, per soddisfare le esigenze specifiche della tua applicazione. I nostri esperti possono aiutarti a navigare queste decisioni tecniche per ottimizzare i tuoi risultati.

Contattaci oggi stesso per discutere del tuo progetto e scoprire come le nostre soluzioni possono migliorare le capacità del tuo laboratorio. Contattaci tramite il nostro modulo di contatto!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

Domande frequenti

- Qual è la temperatura del nitruro PECVD? Ottimizza le proprietà del tuo film di nitruro di silicio

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione

- Qual è il vantaggio del PECVD? Ottenere una deposizione di film sottili a bassa temperatura superiore

- Quali sono i principali vantaggi del PE-CVD nell'incapsulamento degli OLED? Proteggi strati sensibili con deposizione di film a bassa temperatura

- Quali tipi specifici di film sottili vengono comunemente depositati dai sistemi PECVD? Materiali chiave e applicazioni spiegati

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura