Nella Deposizione Chimica da Vapore Potenziata dal Plasma (PECVD), il gas precursore è lo specifico composto chimico gassoso o vaporizzato introdotto nella camera di reazione. Questo gas contiene gli atomi essenziali che alla fine formeranno il film sottile solido su un substrato. Serve come materia prima, o precursore chimico, che viene scomposto dal plasma per avviare il processo di deposizione.

La funzione principale di un gas precursore è quella di agire come mezzo di trasporto, fornendo gli elementi desiderati al substrato in una forma gassosa stabile. L'innovazione del PECVD è l'uso dell'energia del plasma – non solo del calore elevato – per rompere queste molecole precursori stabili, consentendo la deposizione di film di alta qualità a temperature molto più basse.

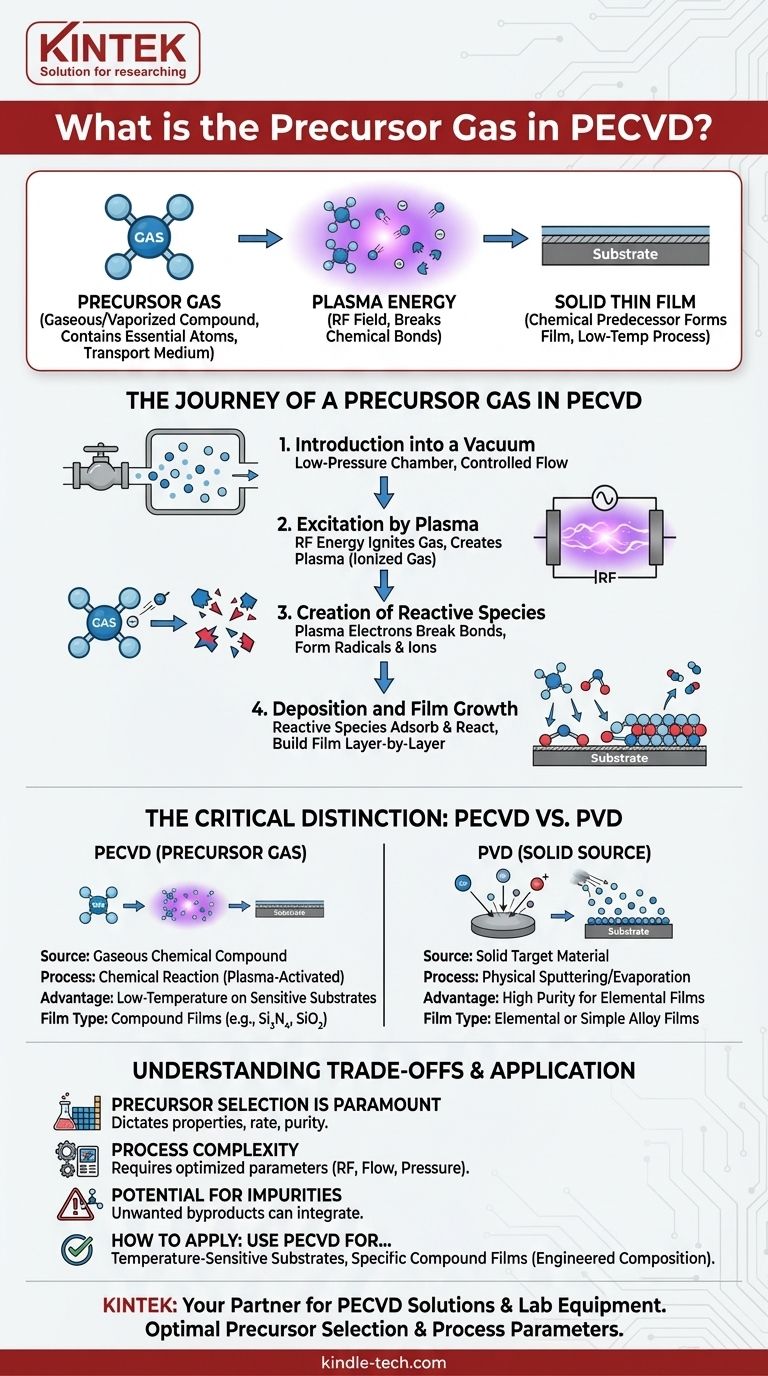

Il Viaggio di un Gas Precursore nel PECVD

Per comprendere appieno il concetto, è essenziale capire il ruolo passo dopo passo che il precursore svolge dalla sua introduzione nella camera alla sua trasformazione finale in un film solido.

Fase 1: Introduzione in un Vuoto

Un flusso precisamente controllato di uno o più gas precursori viene introdotto in una camera a vuoto a bassa pressione. La scelta del gas è critica, poiché determina direttamente la composizione chimica del film finale.

Fase 2: Eccitazione tramite Plasma

Un campo elettrico, tipicamente a Radio Frequenza (RF), viene applicato attraverso gli elettrodi nella camera. Questa energia accende il gas precursore, strappando elettroni da alcune molecole di gas e creando un plasma.

Questo plasma è un gas ionizzato altamente energetico contenente una miscela di molecole neutre, radicali liberi, ioni ed elettroni ad alta energia.

Fase 3: Creazione di Specie Reattive

Gli elettroni ad alta energia all'interno del plasma collidono con le molecole stabili del gas precursore. Queste collisioni trasferiscono energia, rompendo i legami chimici del precursore.

Questo è il passaggio chiave che distingue il PECVD. Invece di fare affidamento sull'alta energia termica (calore) per rompere i legami, utilizza l'energia del plasma. Questo crea frammenti chimici altamente reattivi, noti come radicali e ioni.

Fase 4: Deposizione e Crescita del Film

Queste specie appena formate, altamente reattive, si diffondono attraverso la camera e raggiungono la superficie del substrato.

Al loro arrivo, reagiscono prontamente con la superficie e tra loro, un processo chiamato adsorbimento. Legandosi alla superficie, costruiscono il film sottile solido desiderato, strato dopo strato. I sottoprodotti chimici indesiderati vengono rimossi dalla camera dal sistema di vuoto.

La Distinzione Critica da Altri Metodi

Comprendere cosa rende un "gas precursore" unico per questo processo chiarisce perché il PECVD è utilizzato per applicazioni specifiche.

Un Precursore Chimico, Non una Fonte Fisica

Il termine "precursore" significa letteralmente "precursore" o "antecedente". Il gas stesso non è il materiale finale. È un composto stabile che subisce una reazione chimica per diventare il film.

Ad esempio, per depositare un film di nitruro di silicio (Si₃N₄), si potrebbero usare silano (SiH₄) e ammoniaca (NH₃) come gas precursori. Il plasma li scompone, permettendo agli atomi di silicio e azoto di ricombinarsi sul substrato.

La Differenza Chiave dal PVD

Questo processo chimico è fondamentalmente diverso dalla Deposizione Fisica da Vapore (PVD).

Nel PVD, il materiale sorgente è un bersaglio solido. L'energia viene utilizzata per staccare fisicamente gli atomi da questo bersaglio (sputtering) o farli evaporare (evaporazione), che poi viaggiano e rivestono il substrato. Non c'è alcuna reazione chimica intenzionale.

Nel PECVD, il materiale sorgente è un gas che viene trasformato chimicamente per creare il film.

Comprendere i Compromessi

Sebbene potente, l'uso di precursori chimici in un ambiente di plasma comporta considerazioni specifiche.

La Selezione del Precursore è Fondamentale

La scelta del gas precursore determina le proprietà del film, il tasso di deposizione e la purezza. Alcuni precursori sono più efficaci ma possono essere più pericolosi, costosi o difficili da maneggiare rispetto ad altri.

Complessità del Processo

Il controllo di una reazione chimica basata sul plasma è più complesso di un processo puramente termico o fisico. Fattori come la potenza RF, i tassi di flusso del gas, la pressione e la geometria della camera devono essere meticolosamente ottimizzati per ottenere un film uniforme e di alta qualità.

Potenziale di Impurità

Poiché il PECVD è una reazione chimica, i sottoprodotti indesiderati possono talvolta essere incorporati nel film come impurità se i parametri del processo non sono perfettamente controllati. Ad esempio, l'idrogeno da un precursore come il silano (SiH₄) può rimanere in un film di silicio depositato.

Come Applicare Questo al Tuo Progetto

La tua strategia di deposizione dovrebbe essere guidata dai requisiti del tuo materiale e dalle limitazioni del substrato.

- Se il tuo obiettivo principale è la deposizione su substrati sensibili alla temperatura: il PECVD è la scelta superiore, poiché il plasma fornisce l'energia di reazione senza richiedere un calore elevato distruttivo.

- Se il tuo obiettivo principale è la deposizione di un film elementare puro da una fonte solida: il PVD è spesso un metodo più diretto e pulito, poiché evita le complessità delle reazioni chimiche in fase gassosa.

- Se il tuo obiettivo principale è la creazione di un film composto specifico (ad esempio, biossido di silicio, nitruro di silicio): il PECVD offre un controllo eccezionale consentendo di miscelare diversi gas precursori per ingegnerizzare con precisione la composizione chimica del film.

Comprendere che il gas precursore è un ingrediente reattivo, non solo una fonte fisica, è la chiave per padroneggiare il processo PECVD e le sue capacità uniche.

Tabella Riepilogativa:

| Aspetto | Gas Precursore PECVD | Fonte Solida PVD |

|---|---|---|

| Forma della Fonte | Composto chimico gassoso o vaporizzato | Materiale bersaglio solido |

| Tipo di Processo | Reazione chimica (attivata dal plasma) | Sputtering/evaporazione fisica |

| Vantaggio Chiave | Deposizione a bassa temperatura su substrati sensibili | Elevata purezza per film elementari |

| Tipo di Film | Film composti (es. Si₃N₄, SiO₂) | Film elementari o leghe semplici |

Devi depositare film sottili di alta qualità su substrati sensibili alla temperatura? KINTEK è specializzata in sistemi e attrezzature da laboratorio PECVD, offrendo soluzioni su misura per le tue precise esigenze di materiale. La nostra esperienza garantisce una selezione ottimale del precursore e dei parametri di processo per una qualità e prestazioni superiori del film. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni PECVD possono migliorare la tua ricerca o il tuo processo di produzione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo da Laboratorio Multizona

Domande frequenti

- Qual è il processo del PACVD? Ottenere Rivestimenti di Alta Qualità a Basse Temperature

- Qual è il ruolo di un sistema di pompaggio del vuoto nella PECVD organosiliconica? Raggiungere 1,9 Pa per la deposizione di film ultra-puri

- Quali sono le caratteristiche chiave delle apparecchiature PECVD tubolari ad alta capacità? Massimizzare la produttività per la produzione di celle al silicio

- Qual è la pressione per il PECVD? Padroneggiare il parametro chiave per la qualità dei film sottili

- Cos'è la tecnica PECVD? Sblocca la deposizione di film sottili a bassa temperatura

- Quali sono le proprietà del film di biossido di silicio depositato tramite PECVD a bassa temperatura? Ottenere un isolamento superiore su substrati sensibili

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura