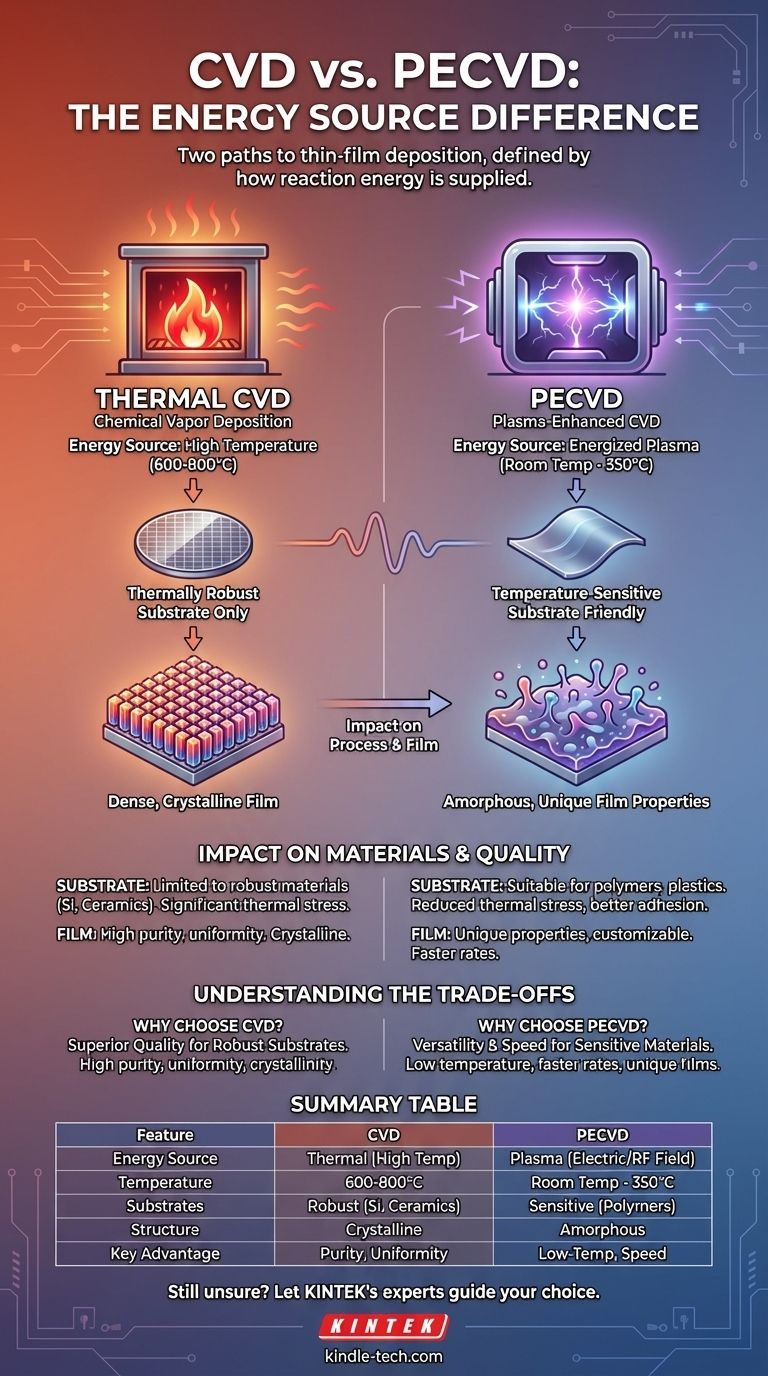

La differenza fondamentale tra la Deposizione Chimica da Fase Vapore (CVD) e la Deposizione Chimica da Fase Vapore Assistita da Plasma (PECVD) è la fonte di energia utilizzata per guidare la reazione di formazione del film. La CVD convenzionale utilizza alte temperature (tipicamente 600-800°C) per decomporre termicamente le molecole di gas. Al contrario, la PECVD utilizza un plasma energizzato per rompere le molecole di gas, consentendo al processo di avvenire a temperature molto più basse (da temperatura ambiente a 350°C).

Scegliere tra CVD e PECVD non significa decidere quale sia universalmente "migliore", ma quale sia più appropriato per il tuo substrato specifico e le proprietà del film desiderate. La distinzione fondamentale risiede nell'uso di energia termica versus energia al plasma, una scelta che determina tutto, dalla compatibilità dei materiali alla struttura finale del film.

Come l'Energia Ditta il Processo

Il metodo di fornitura di energia è il fattore centrale che differenzia queste due potenti tecniche di deposizione di film sottile. Questa scelta ha significative conseguenze a valle per il processo e il suo risultato.

CVD Termica: Il "Forno" ad Alta Temperatura

In un processo CVD convenzionale, i gas precursori vengono introdotti in una camera dove il substrato viene riscaldato a temperature molto elevate. Questa energia termica agisce come un forno, fornendo l'energia di attivazione necessaria per rompere i legami chimici e avviare una reazione sulla superficie del substrato, depositando un film solido.

Questa dipendenza dal calore significa che il substrato stesso deve essere in grado di resistere a temperature estreme senza degradarsi, fondere o deformarsi.

PECVD: Il "Catalizzatore" al Plasma a Bassa Temperatura

La PECVD sostituisce il calore intenso con il plasma. Applicando un forte campo elettrico o a radiofrequenza (RF) al gas, questo si ionizza, creando un plasma riempito di elettroni ad alta energia.

Questi elettroni collidono con le molecole del gas precursore, trasferendo la loro energia e rompendo i legami chimici. Ciò consente alla reazione di deposizione di procedere senza richiedere che il substrato sia caldo, bypassando efficacemente il requisito di alta temperatura della CVD convenzionale.

L'Impatto sui Materiali e sulla Qualità del Film

La differenza tra un processo termico e uno guidato dal plasma influisce direttamente sulla selezione dei materiali, sulla struttura del film e sulle proprietà meccaniche.

Compatibilità del Substrato

Questa è l'implicazione più critica. La natura a bassa temperatura della PECVD la rende adatta per depositare film su materiali sensibili alla temperatura, come plastiche, polimeri e altri substrati organici che verrebbero distrutti da un processo CVD.

La CVD convenzionale è quindi limitata a substrati termicamente robusti come wafer di silicio, ceramiche e alcuni metalli.

Struttura e Proprietà del Film

Poiché il plasma della PECVD rompe i legami in modo non selettivo utilizzando elettroni ad alta energia, può creare film unici, non in equilibrio. Ciò spesso si traduce in strutture amorfe (non cristalline) con proprietà distinte che non sono ottenibili con metodi termici.

La CVD termica, che si basa su cinetiche di equilibrio più controllate e guidate dal calore, produce tipicamente film più stabili, densi e spesso policristallini o cristallini.

Stress e Adesione

Le alte temperature della CVD possono indurre uno stress termico significativo nel film e nel substrato durante il raffreddamento, portando potenzialmente a crepe o delaminazione.

Il processo a bassa temperatura della PECVD riduce drasticamente questo stress termico, il che può portare a una maggiore adesione del film e a una maggiore stabilità meccanica, specialmente su materiali con diversi coefficienti di espansione termica.

Comprendere i Compromessi

Nessuno dei due metodi è una soluzione perfetta per tutti gli scenari. La scelta implica bilanciare i vantaggi e gli svantaggi di ciascuno.

Perché Scegliere la CVD?

La CVD convenzionale è spesso preferita quando il substrato può tollerare il calore. Il processo lento, termicamente guidato, può risultare in film con altissima purezza e uniformità. Per molte applicazioni nella produzione di semiconduttori, la qualità e la cristallinità di un film depositato termicamente sono superiori.

I Vantaggi della PECVD

La PECVD offre significativi vantaggi operativi. Consente tassi di deposizione più rapidi ed è spesso più conveniente. La sua capacità di creare proprietà uniche del film (come superfici idrofobiche o protezione UV) semplicemente modificando la formulazione del gas la rende altamente versatile e personalizzabile.

Potenziali Svantaggi

L'ambiente al plasma nella PECVD può talvolta portare all'incorporazione di altri elementi (come l'idrogeno dai gas precursori) nel film, il che può essere un'impurità indesiderabile per alcune applicazioni elettroniche ad alte prestazioni. L'attrezzatura è anche generalmente più complessa a causa della necessità di alimentatori RF e contenimento del plasma.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione dipende interamente dal materiale del tuo substrato, dal budget e dalle proprietà desiderate del tuo film finale.

- Se il tuo obiettivo principale è rivestire materiali sensibili al calore (come i polimeri): La PECVD è l'unica opzione praticabile grazie al suo processo a bassa temperatura.

- Se il tuo obiettivo principale è ottenere la massima purezza e qualità cristallina su un substrato robusto (come un wafer di silicio): La CVD convenzionale è spesso la scelta superiore per i suoi film densi e di alta qualità.

- Se il tuo obiettivo principale è la deposizione rapida, costi inferiori o la creazione di film amorfi unici: La PECVD offre vantaggi significativi in termini di velocità, efficienza e versatilità dei materiali.

Comprendere questa differenza fondamentale nella fonte di energia ti consente di selezionare lo strumento preciso per il tuo obiettivo ingegneristico specifico.

Tabella Riassuntiva:

| Caratteristica | CVD (Deposizione Chimica da Fase Vapore) | PECVD (CVD Assistita da Plasma) |

|---|---|---|

| Fonte di Energia | Termica (Alta Temperatura) | Plasma (Campo Elettrico/RF) |

| Temperatura Tipica | 600-800°C | Temperatura Ambiente - 350°C |

| Compatibilità del Substrato | Termicamente robusti (es. silicio, ceramiche) | Sensibili alla temperatura (es. polimeri, plastiche) |

| Struttura Tipica del Film | Densa, Cristallina/Policristallina | Amorfa, Proprietà uniche non in equilibrio |

| Vantaggio Chiave | Alta purezza, uniformità, qualità cristallina | Processo a bassa temperatura, velocità, versatilità |

Ancora incerto su quale metodo di deposizione sia giusto per il tuo progetto?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze precise di laboratori e team di ricerca e sviluppo. I nostri esperti possono aiutarti a navigare nella scelta tra CVD e PECVD per assicurarti di ottenere le proprietà ottimali del film per il tuo substrato e applicazione specifici.

Contatta il nostro team tecnico oggi stesso per discutere le tue esigenze e scoprire come le nostre soluzioni possono migliorare il tuo processo di ricerca e sviluppo.

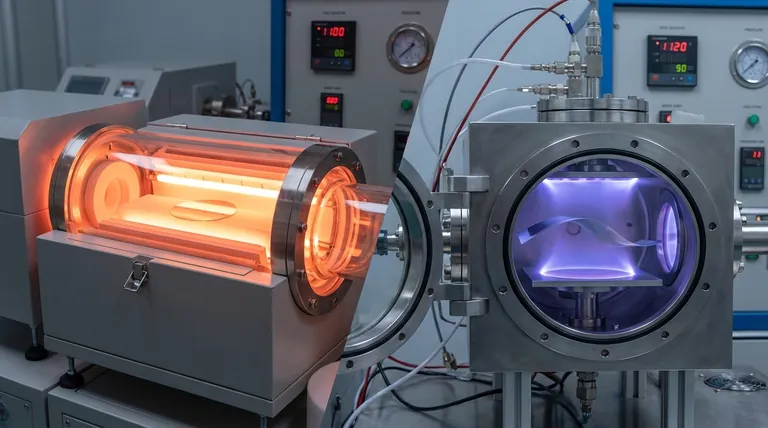

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione