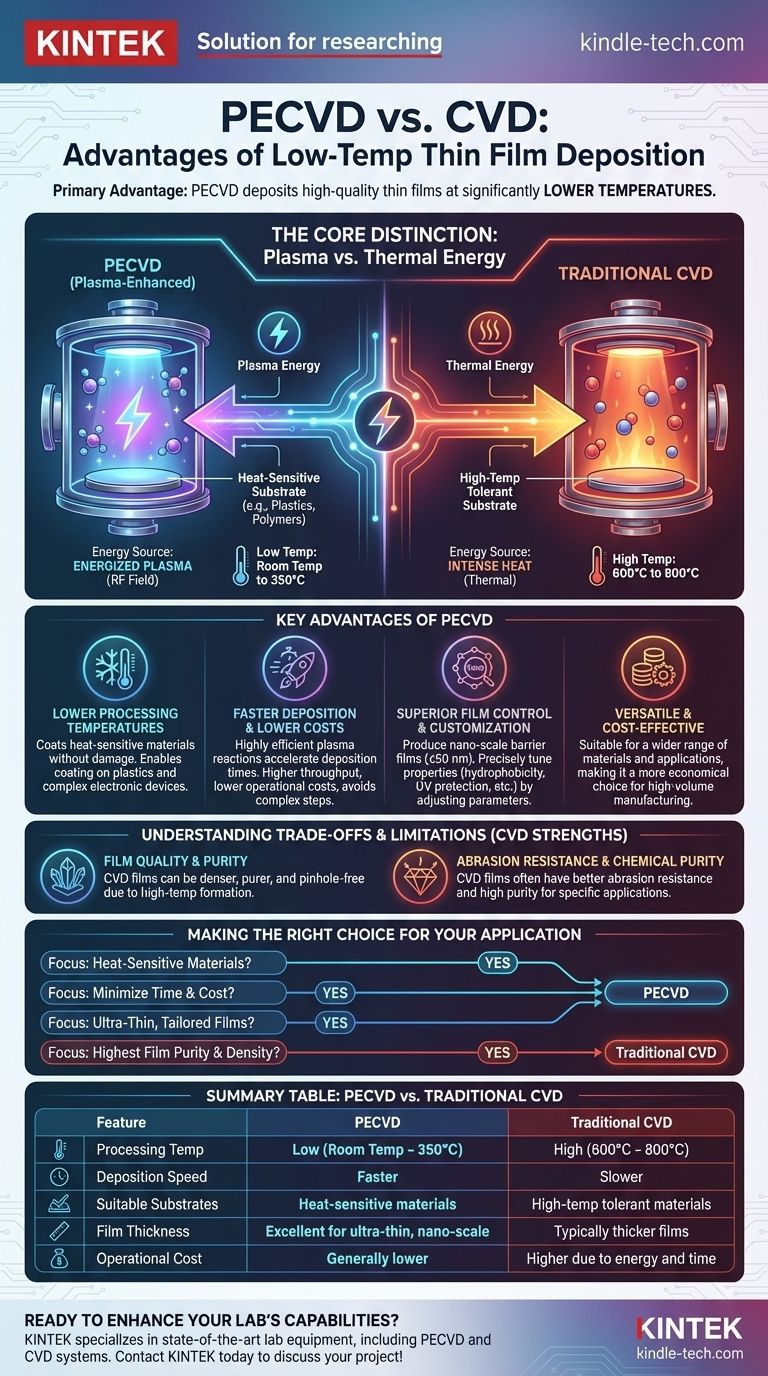

Il vantaggio principale della deposizione chimica da fase vapore potenziata al plasma (PECVD) rispetto alla deposizione chimica da fase vapore (CVD) tradizionale è la sua capacità di depositare film sottili di alta qualità a temperature significativamente più basse. Questa differenza fondamentale, insieme a tassi di deposizione più rapidi, rende il PECVD una soluzione più versatile ed economica per una gamma più ampia di materiali, specialmente quelli sensibili al calore.

La distinzione principale non riguarda semplicemente quale metodo sia "migliore", ma come ciascuno fornisce energia. Il CVD tradizionale utilizza il calore elevato per guidare le reazioni chimiche, mentre il PECVD utilizza un gas energizzato, o plasma, per ottenere lo stesso risultato a temperatura ambiente o quasi. Questa singola differenza nella fonte di energia determina la velocità del processo, il costo e le applicazioni adatte per ciascuna tecnologia.

La Distinzione Fondamentale: Plasma vs. Energia Termica

Per comprendere i vantaggi del PECVD, dobbiamo prima capire il meccanismo fondamentale che lo separa dal CVD tradizionale. Entrambi i processi mirano a depositare un film sottile solido da precursori gassosi all'interno di una camera a vuoto. La differenza chiave è come forniscono l'energia di attivazione necessaria per questa trasformazione.

Come il Calore Guida il CVD

Il CVD tradizionale si basa sull'energia termica. Il substrato viene riscaldato a temperature molto elevate, tipicamente tra 600°C e 800°C.

Questo calore intenso fornisce l'energia necessaria per rompere i legami chimici dei gas precursori, permettendo loro di reagire e depositarsi sulla superficie del substrato. Questo è un approccio semplice ma ad alta intensità energetica.

Come il Plasma Guida il PECVD

Il PECVD utilizza il plasma come fonte di energia. Invece di riscaldare l'intera camera, un campo elettrico (tipicamente a radiofrequenza) viene applicato al gas precursore, strappando elettroni dagli atomi e creando un gas altamente reattivo e ionizzato noto come plasma.

Questo plasma energizzato fornisce l'energia di attivazione per le reazioni chimiche, consentendo la deposizione a temperature molto più basse, spesso da temperatura ambiente fino a 350°C.

Vantaggi Chiave del PECVD Spiegati

Questo cambiamento fondamentale dall'energia termica all'energia del plasma crea diversi significativi vantaggi operativi per il PECVD.

Temperature di Processo Inferiori

Questo è il vantaggio più critico. La capacità di depositare film senza calore elevato significa che il PECVD può rivestire substrati sensibili alla temperatura come plastiche, polimeri e dispositivi elettronici complessi che verrebbero danneggiati o distrutti dalle temperature del CVD tradizionale.

Deposizione Più Rapida e Costi Inferiori

Le reazioni all'interno di un plasma sono altamente efficienti e accelerate dal campo RF, portando a tempi di deposizione significativamente più rapidi rispetto al lento processo CVD, guidato dal calore, che può richiedere molte ore.

Tempi di ciclo più rapidi si traducono direttamente in una maggiore produttività e costi operativi inferiori. Inoltre, il PECVD spesso evita i passaggi costosi e dispendiosi in termini di tempo di mascheratura e smascheratura richiesti in molti processi CVD.

Controllo e Personalizzazione Superiori del Film

Il PECVD fornisce un eccellente controllo sulle proprietà del film depositato. Può produrre film barriera estremamente sottili, "su scala nanometrica" (50 nm o meno) con bassa sollecitazione interna.

Regolando la miscela di gas, la pressione e la potenza del plasma, gli ingegneri possono sintonizzare con precisione le caratteristiche del film come idrofobicità, protezione UV e resistenza all'ossigeno.

Comprendere i Compromessi e le Limitazioni

Sebbene potente, il PECVD non è universalmente superiore. La scelta del metodo giusto richiede la comprensione delle sue limitazioni, che spesso rappresentano i punti di forza del CVD tradizionale.

Qualità del Film e Proprietà Barriera

Mentre i film CVD sono spessi, il loro processo di formazione ad alta temperatura può risultare in film altamente puri, densi e privi di pinhole con eccellente integrità.

Al contrario, i film PECVD a volte possono avere proprietà barriera più deboli e possono essere più morbidi o meno durevoli, sebbene ciò dipenda fortemente dai parametri di processo specifici utilizzati.

Resistenza all'Abrasione

A causa dei materiali più morbidi spesso depositati a temperature più basse, i rivestimenti PECVD possono avere una resistenza all'abrasione limitata. Sebbene la rilavorazione sia possibile, i film possono essere più suscettibili a problemi di manipolazione.

Purezza Chimica

L'ambiente ad alto calore del CVD è eccellente per produrre film singoli o policristallini di altissima purezza. L'ambiente al plasma del PECVD a volte può introdurre impurità o risultare in strutture di film amorfe, che potrebbero non essere adatte a tutte le applicazioni.

Fare la Scelta Giusta per la Tua Applicazione

La decisione tra PECVD e CVD dovrebbe essere guidata interamente dal tuo substrato, dalle proprietà del film desiderate e dagli obiettivi di produzione.

- Se il tuo obiettivo principale è rivestire materiali sensibili al calore: il PECVD è l'unica scelta praticabile grazie alla sua lavorazione a bassa temperatura.

- Se il tuo obiettivo principale è ottenere la massima purezza o densità del film possibile: il CVD tradizionale potrebbe essere superiore, a condizione che il tuo substrato possa tollerare il calore estremo.

- Se il tuo obiettivo principale è minimizzare i tempi e i costi di produzione: i tassi di deposizione più rapidi del PECVD e il flusso di lavoro più semplice lo rendono l'opzione più economica per la produzione ad alto volume.

- Se il tuo obiettivo principale è creare film ultrasottili con proprietà personalizzate: il PECVD offre il controllo necessario per rivestimenti su scala nanometrica e altamente personalizzati.

In definitiva, comprendere la differenza fondamentale tra energia termica ed energia del plasma ti consente di selezionare la strategia di deposizione ideale per i tuoi specifici obiettivi tecnici e commerciali.

Tabella riassuntiva:

| Caratteristica | PECVD | CVD Tradizionale |

|---|---|---|

| Temperatura di Processo | Bassa (Temp. ambiente - 350°C) | Alta (600°C - 800°C) |

| Velocità di Deposizione | Più Veloce | Più Lenta |

| Substrati Idonei | Materiali sensibili al calore (plastiche, polimeri) | Materiali tolleranti alle alte temperature |

| Spessore del Film | Eccellente per film ultrasottili, su scala nanometrica | Tipicamente film più spessi |

| Costo Operativo | Generalmente inferiore | Superiore a causa di energia e tempo |

Pronto a Migliorare le Capacità del Tuo Laboratorio con la Deposizione Avanzata di Film Sottili?

Scegliere la giusta tecnologia di deposizione è fondamentale per il successo della tua ricerca e produzione. KINTEK è specializzata nella fornitura di attrezzature da laboratorio all'avanguardia, inclusi sistemi PECVD e CVD, per soddisfare le tue specifiche esigenze di scienza dei materiali e rivestimento.

Ti aiutiamo a:

- Proteggere i substrati sensibili al calore con processi PECVD a bassa temperatura.

- Aumentare la produttività e ridurre i costi con tassi di deposizione più rapidi.

- Ottenere proprietà del film precise adattate alle tue esigenze applicative.

Lascia che i nostri esperti ti guidino verso la soluzione ottimale per il tuo laboratorio. Contatta KINTEK oggi per discutere il tuo progetto e scoprire come la nostra esperienza nelle attrezzature da laboratorio può spingere la tua innovazione!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Perché la deposizione chimica da vapore assistita da plasma (PECVD) può operare a temperature relativamente più basse rispetto alla LPCVD?

- Cos'è la tecnica PECVD? Sblocca la deposizione di film sottili a bassa temperatura

- Quali sono gli svantaggi del rivestimento DLC? Limitazioni chiave da considerare prima dell'applicazione

- Il rivestimento DLC è resistente alla corrosione? Massimizzare la protezione con la giusta ingegneria superficiale

- Qual è la differenza tra CVD termica e PECVD? Scegliere il metodo di deposizione di film sottili giusto

- Cos'è la deposizione chimica da vapore assistita da plasma (PECVD)? Rivestimento di film di alta qualità a basse temperature

- Come funziona la deposizione chimica da vapore assistita da plasma (PECVD) per migliorare le proprietà dei sistemi di rivestimento a film sottile?