Da un punto di vista tecnico, il Plasma-Enhanced Chemical Vapor Deposition (PECVD) è spesso considerato superiore al Chemical Vapor Deposition (CVD) convenzionale perché utilizza un plasma ricco di energia, non solo calore elevato, per guidare il processo di deposizione. Questa differenza fondamentale consente al PECVD di operare a temperature significativamente più basse, offrendo maggiore compatibilità dei materiali, maggiore efficienza e un controllo più rigoroso sulle proprietà del film finale.

La distinzione fondamentale non è che un metodo sia universalmente "migliore", ma che l'uso del plasma da parte del PECVD al posto del puro calore risolve il limite principale del CVD tradizionale: i requisiti di alta temperatura. Ciò rende il PECVD indispensabile per le applicazioni moderne che coinvolgono substrati sensibili al calore e ingegneria dei materiali complessa.

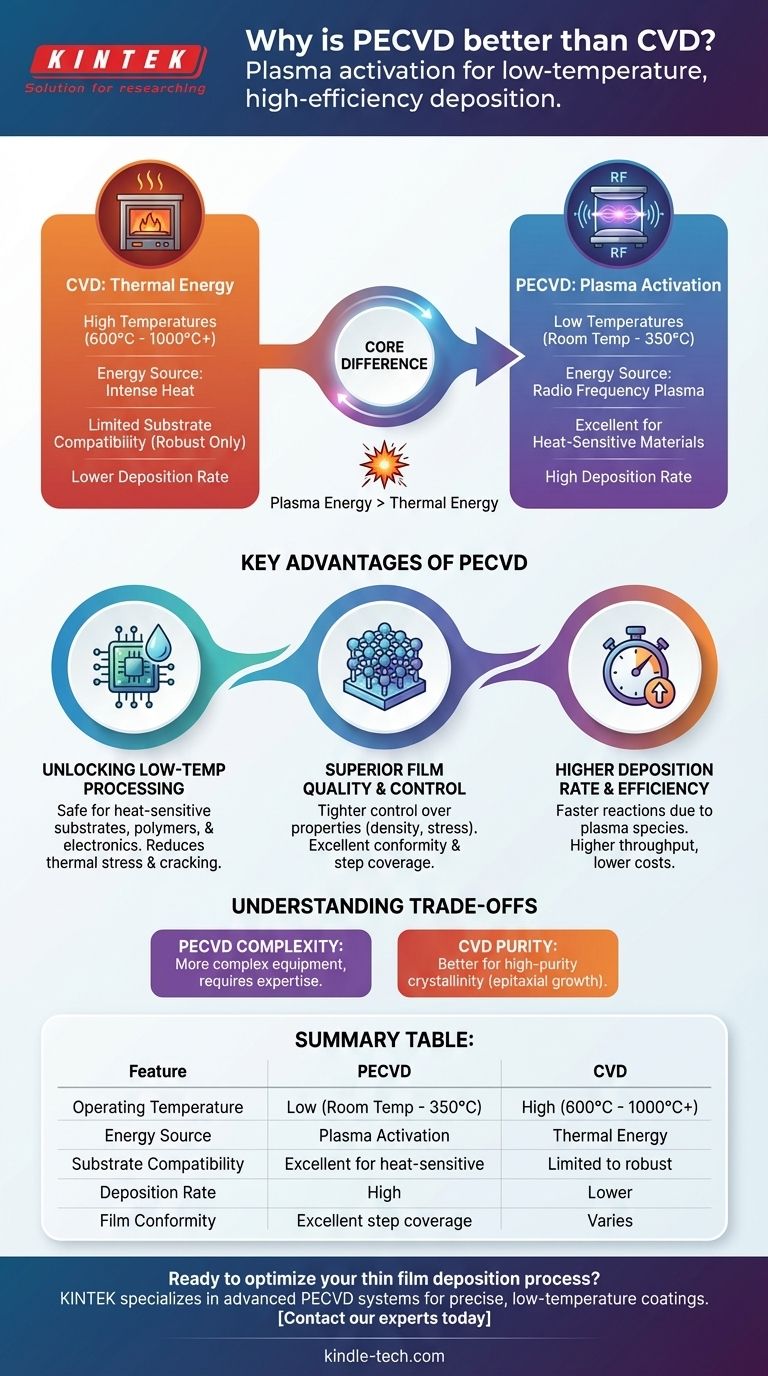

La Differenza Fondamentale: Fonte di Energia

Per comprendere i vantaggi, è necessario prima cogliere il meccanismo fondamentale che separa questi due processi. La scelta tra loro dipende da come si fornisce l'energia necessaria per la reazione chimica.

Come Funziona il CVD Tradizionale

Il CVD termico tradizionale si basa esclusivamente su temperature elevate, spesso comprese tra 600°C e oltre 1000°C.

Questo calore intenso fornisce l'energia termica necessaria per scomporre i gas precursori e consentire loro di reagire e depositarsi come un film sottile sulla superficie del substrato.

Il Vantaggio PECVD: Attivazione al Plasma

Il PECVD raggiunge lo stesso obiettivo ma a temperature molto più basse (spesso dalla temperatura ambiente a 350°C).

Invece del calore, utilizza un campo a radiofrequenza (RF) o a microonde per accendere i gas precursori in un plasma. Questo plasma è uno stato della materia altamente energetico contenente ioni e radicali liberi estremamente reattivi, che consente la deposizione senza la necessità di energia termica estrema.

Vantaggi Chiave del PECVD in Pratica

Questo passaggio dall'energia termica all'attivazione al plasma crea diversi benefici pratici significativi che ne guidano l'adozione nella produzione avanzata.

Sbloccare l'Elaborazione a Bassa Temperatura

Il vantaggio più critico è la capacità di depositare film a basse temperature. Ciò evita di danneggiare substrati sensibili al calore come plastiche, materiali organici o dispositivi elettronici completamente fabbricati che contengono già circuiti delicati.

Riduce inoltre lo stress termico tra il substrato e il film depositato, specialmente quando i loro coefficienti di espansione termica differiscono. Ciò riduce drasticamente il rischio che il film si crepi o si sfogli.

Qualità e Controllo del Film Superiori

L'ambiente al plasma fornisce variabili aggiuntive per il controllo del processo, come potenza, pressione e flusso di gas, che non sono disponibili nel CVD termico.

Ciò consente un controllo più rigoroso sulle proprietà del film. Gli ingegneri possono ottimizzare con precisione caratteristiche come densità, stress, resistenza chimica e persino proprietà ottiche o elettriche regolando i parametri del plasma.

Inoltre, il PECVD è noto per la sua eccellente conformità e copertura degli step, il che significa che può depositare un film altamente uniforme su superfici complesse, irregolari o tridimensionali.

Maggiore Velocità di Deposizione ed Efficienza

Le specie altamente reattive nel plasma accelerano le reazioni chimiche. Ciò si traduce in velocità di deposizione significativamente più elevate rispetto a molti processi CVD termici.

Tempi di deposizione più rapidi si traducono direttamente in una maggiore produttività e costi operativi inferiori in un ambiente di produzione.

Comprendere i Compromessi

Sebbene potente, il PECVD non è un sostituto universale per tutti i processi CVD. Una valutazione obiettiva richiede il riconoscimento delle sue complessità.

Complessità delle Apparecchiature e del Processo

Un sistema PECVD, con i suoi generatori di potenza RF, le reti di adattamento e i controlli avanzati del vuoto, è intrinsecamente più complesso e spesso più costoso di un semplice forno CVD termico.

Anche l'ottimizzazione del processo richiede maggiore competenza. Parametri del plasma errati possono portare a non uniformità o persino danneggiare il substrato tramite bombardamento ionico, un rischio non presente nel CVD termico.

Purezza e Cristallinità del Film

Per le applicazioni che richiedono la massima purezza del film o una specifica struttura cristallina (come la crescita epitassiale), il CVD termico ad alta temperatura può talvolta essere superiore. L'alto calore fornisce l'energia affinché gli atomi si dispongano in un reticolo cristallino altamente ordinato e a basso difetto.

Le temperature più basse e l'ambiente chimico complesso del PECVD possono talvolta comportare film con maggiore incorporazione di idrogeno o una struttura amorfa (non cristallina), il che potrebbe essere indesiderabile per determinate applicazioni elettroniche o ottiche.

Fare la Scelta Giusta per la Tua Applicazione

In definitiva, la decisione dipende dai requisiti specifici del tuo substrato, dalle proprietà del film desiderate e dai tuoi obiettivi di produzione.

- Se la tua attenzione principale è la deposizione su substrati sensibili al calore (come polimeri o elettronica pre-fabbricata): Il PECVD è la scelta chiara e spesso l'unica praticabile grazie alla sua elaborazione a bassa temperatura.

- Se la tua attenzione principale è ottenere un'elevata velocità di deposizione e produttività: Il PECVD offre spesso un vantaggio significativo grazie alle sue velocità di reazione accelerate dal plasma.

- Se la tua attenzione principale è creare un rivestimento altamente uniforme su una topografia complessa e 3D: L'eccellente copertura degli step del PECVD lo rende la scelta superiore per garantire un rivestimento completo e uniforme.

- Se la tua attenzione principale è far crescere un film monocristallino ad alta purezza su un substrato robusto: Il CVD termico tradizionale può essere un metodo più affidabile e semplice.

Comprendendo la differenza fondamentale tra l'attivazione termica e quella al plasma, sei in grado di selezionare lo strumento di deposizione preciso per il tuo specifico obiettivo ingegneristico.

Tabella Riassuntiva:

| Caratteristica | PECVD | CVD |

|---|---|---|

| Temperatura Operativa | Bassa (Temperatura Ambiente - 350°C) | Alta (600°C - 1000°C+) |

| Fonte di Energia | Attivazione al Plasma | Energia Termica |

| Compatibilità Substrato | Eccellente per materiali sensibili al calore | Limitata ai substrati ad alta temperatura |

| Velocità di Deposizione | Alta | Inferiore |

| Conformità del Film | Eccellente copertura degli step | Variabile |

Pronto a ottimizzare il tuo processo di deposizione di film sottili? KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi i sistemi PECVD, per aiutarti a ottenere rivestimenti precisi a bassa temperatura per substrati sensibili al calore. La nostra esperienza garantisce che tu ottenga la soluzione giusta per una maggiore produttività e una qualità del film superiore. Contatta oggi i nostri esperti per discutere come possiamo migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura