Alla base, la differenza è la fonte di energia. Mentre la deposizione chimica da vapore (CVD) convenzionale utilizza il calore elevato per guidare le reazioni chimiche, la deposizione chimica da vapore assistita da plasma (PECVD) utilizza un campo elettrico per creare plasma, che fornisce l'energia al suo posto. Questa distinzione fondamentale consente al PECVD di operare a temperature significativamente più basse, aprendo una serie di possibilità e compromessi rispetto alla sua controparte termica.

La scelta tra PECVD e CVD non riguarda quale sia "migliore", ma quale sia appropriato per il compito. La tua decisione sarà dettata principalmente dalla tolleranza del tuo substrato al calore e dalle specifiche proprietà del film che devi ottenere.

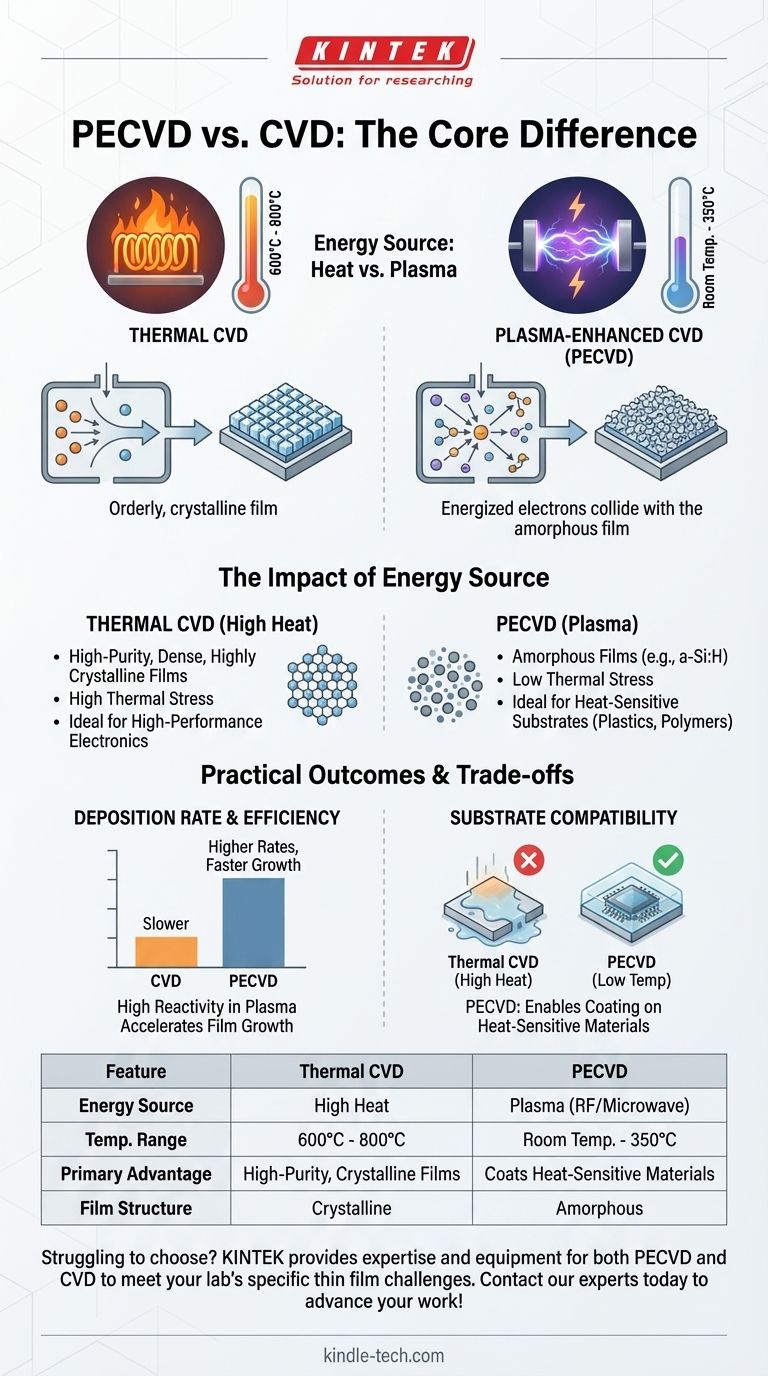

La differenza fondamentale: come viene fornita l'energia

L'obiettivo di qualsiasi processo CVD è fornire energia sufficiente per scomporre i gas precursori in specie reattive che poi si depositano come un film sottile su un substrato. Il modo in cui tale energia viene erogata è il principale punto di divergenza.

Come funziona il CVD termico

Il CVD termico tradizionale si basa sul calore come unica fonte di energia. Il substrato, la camera o entrambi vengono riscaldati a temperature molto elevate, tipicamente tra 600°C e 800°C.

Questa intensa energia termica fornisce l'"energia di attivazione" necessaria affinché le reazioni chimiche avvengano, depositando il materiale desiderato sulla superficie del substrato. Il processo è governato dalla cinetica di equilibrio termico.

Come funziona il PECVD

Il PECVD evita la necessità di calore estremo introducendo una diversa fonte di energia: il plasma. Applicando un forte campo a radiofrequenza (RF) o a microonde, i gas precursori vengono ionizzati in uno stato della materia contenente elettroni e ioni ad alta energia.

Questi elettroni energetici collidono con le molecole di gas, scomponendole in radicali reattivi. Poiché l'energia per la reazione proviene da queste collisioni – non dal calore – il processo può essere eseguito a temperature molto più basse, spesso dalla temperatura ambiente fino a 350°C.

L'impatto della chimica del plasma

L'uso del plasma crea un ambiente di non equilibrio. Gli elettroni ad alta energia rompono efficacemente i legami chimici in modo non selettivo, forzando reazioni che non si verificherebbero in condizioni puramente termiche.

Ciò si traduce in film con composizioni e strutture uniche, che sono spesso amorfi (privi di una struttura cristallina) piuttosto che i film cristallini più ordinati tipicamente cresciuti con CVD termico ad alta temperatura.

Confronto dei risultati pratici

La differenza nella fonte di energia porta a significative differenze nelle caratteristiche del processo e nella qualità finale del film.

Temperatura operativa e compatibilità del substrato

Questa è la distinzione più critica. Il processo a bassa temperatura del PECVD lo rende ideale per depositare film su substrati sensibili al calore come plastiche, polimeri o dispositivi elettronici complessi che verrebbero danneggiati o distrutti dall'elevato calore del CVD tradizionale.

Struttura e proprietà del film

Il CVD termico è spesso utilizzato per produrre film ad alta purezza, densi e altamente cristallini. L'alta temperatura consente agli atomi di disporsi in un reticolo cristallino stabile e a bassa energia.

Il PECVD, al contrario, eccelle nella creazione di film amorfi come il silicio amorfo (a-Si:H) o il nitruro di silicio (SiNx). La deposizione rapida e non in equilibrio "congela" gli atomi in posizione prima che possano formare una struttura cristallina perfetta, portando a proprietà ottiche ed elettriche uniche.

Velocità di deposizione ed efficienza

I processi PECVD possono raggiungere velocità di deposizione significativamente più elevate rispetto al CVD termico. L'elevata reattività delle specie all'interno del plasma accelera la crescita del film, il che può ridurre i tempi e i costi di lavorazione.

Comprendere i compromessi

La scelta di un metodo di deposizione richiede un equilibrio tra i vantaggi e gli svantaggi di ogni tecnica.

Il vantaggio della bassa temperatura (PECVD)

Il vantaggio principale del PECVD è la sua bassa temperatura operativa. Ciò riduce drasticamente lo stress termico sul substrato, previene la diffusione indesiderata tra gli strati e consente il rivestimento su una vasta gamma di materiali che semplicemente non possono sopportare alte temperature.

La necessità di alta temperatura (CVD)

Per molte applicazioni avanzate di semiconduttori, una struttura cristallina altamente ordinata è essenziale per prestazioni elettroniche ottimali. Il raggiungimento di questo livello di qualità spesso richiede le alte temperature e le condizioni di equilibrio fornite solo dal CVD termico.

Costo e controllo del processo

Mentre la deposizione più rapida del PECVD può ridurre i costi operativi, l'attrezzatura necessaria per generare e sostenere un plasma stabile è più complessa di un semplice reattore termico. Tuttavia, il PECVD può talvolta semplificare la produzione rivestendo direttamente le parti senza complessi passaggi di mascheratura.

Fare la scelta giusta per la tua applicazione

La tua decisione finale deve essere guidata dal tuo obiettivo finale, bilanciando le esigenze del tuo substrato con le caratteristiche desiderate del film finale.

- Se il tuo obiettivo principale è rivestire materiali sensibili al calore: il PECVD è l'unica scelta praticabile, poiché previene danni termici a substrati come plastiche o elettronica completamente assemblata.

- Se il tuo obiettivo principale è creare un film cristallino altamente ordinato: il CVD termico è tipicamente il metodo richiesto, poiché l'alto calore è necessario affinché gli atomi si stabilizzino in un reticolo cristallino stabile.

- Se il tuo obiettivo principale è l'alta velocità di deposizione e la creazione di film amorfi unici: il PECVD offre vantaggi significativi sia in termini di produttività che di capacità di ingegnerizzare nuove proprietà dei materiali.

In definitiva, comprendere la fonte di energia fondamentale – calore versus plasma – è la chiave per selezionare la tecnologia di deposizione corretta per la tua specifica sfida ingegneristica.

Tabella riassuntiva:

| Caratteristica | CVD Termico | PECVD |

|---|---|---|

| Fonte di Energia | Calore Elevato (600-800°C) | Plasma (RF/Microonde) |

| Intervallo di Temp. Tipico | 600°C - 800°C | Temp. Ambiente - 350°C |

| Vantaggio Principale | Film Cristallini, ad Alta Purezza | Riveste Materiali Sensibili al Calore |

| Struttura Tipica del Film | Cristallina | Amorfa |

Hai difficoltà a scegliere la giusta tecnologia di deposizione per i tuoi materiali?

Sia che tu debba rivestire polimeri sensibili al calore con PECVD o far crescere film cristallini di alta qualità con CVD, KINTEK ha l'esperienza e l'attrezzatura per soddisfare le specifiche sfide dei film sottili del tuo laboratorio. Il nostro team può aiutarti a selezionare la soluzione perfetta per ottenere le proprietà del film e la compatibilità del substrato che la tua ricerca richiede.

Contatta i nostri esperti oggi per discutere la tua applicazione e scoprire come l'attrezzatura da laboratorio di KINTEK può far progredire il tuo lavoro!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo da Laboratorio Multizona

Domande frequenti

- Qual è la pressione di processo tipica per il PECVD? Ottimizza il tuo processo di deposizione di film sottili

- In che modo un piatto rotante per campioni migliora i rivestimenti PECVD? Ottenere uniformità per le membrane porose

- Cos'è il PECVD in una cella solare? La chiave per una produzione solare ad alta efficienza

- Cos'è la generazione di plasma nel PECVD? La tecnologia fondamentale per i film sottili a bassa temperatura

- Cos'è il plasma nel PECVD? La chiave per la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è un sistema PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Il DLC può essere applicato all'alluminio? Ottieni una Durezza Superficiale Superiore per Componenti Leggeri