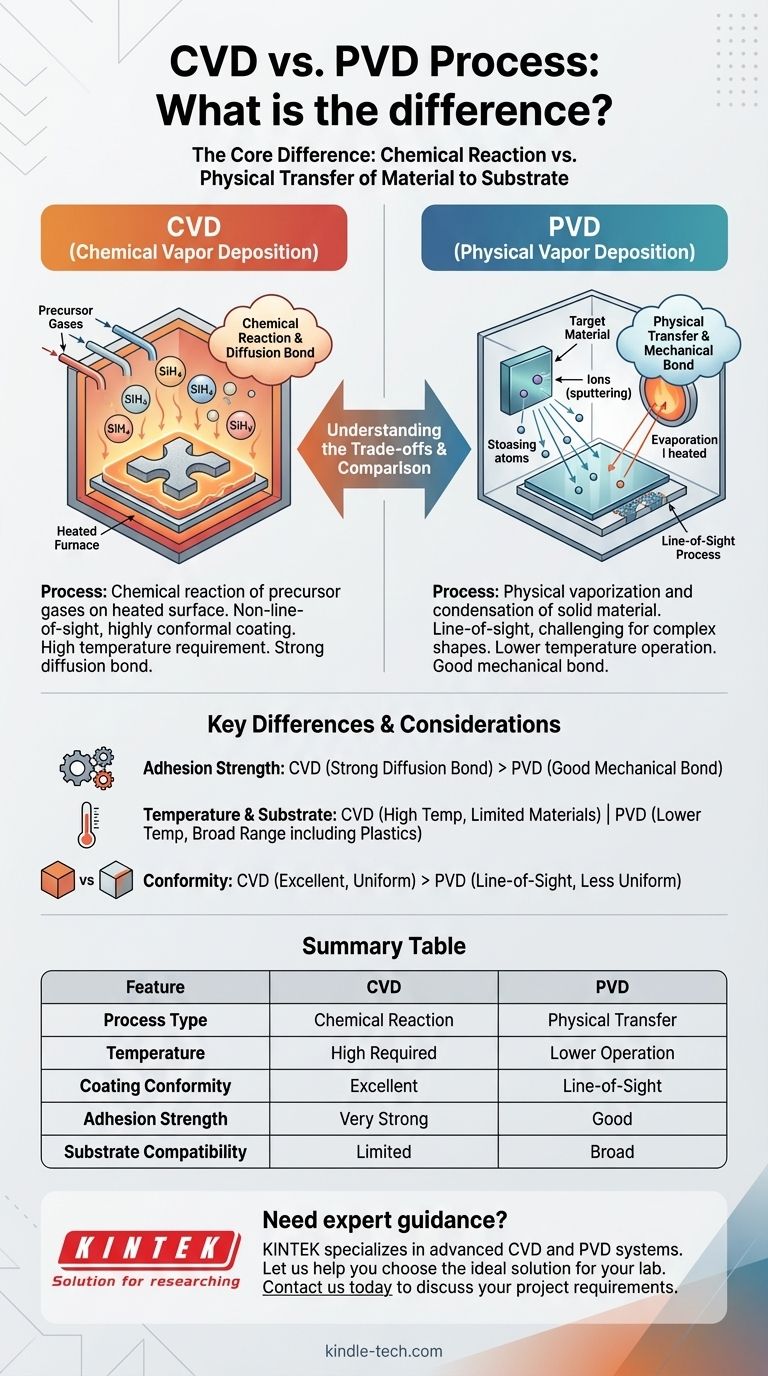

In sintesi, la differenza tra la Deposizione Chimica da Vapore (CVD) e la Deposizione Fisica da Vapore (PVD) risiede nel modo in cui il materiale di rivestimento raggiunge il substrato. La CVD utilizza una reazione chimica tra gas precursori sulla superficie del substrato per far crescere un film, mentre la PVD trasferisce fisicamente il materiale da una fonte solida al substrato attraverso il vuoto.

La decisione centrale tra CVD e PVD si basa su un compromesso fondamentale: la CVD fornisce un rivestimento altamente conforme e fortemente legato ma richiede alte temperature, mentre la PVD opera a temperature più basse adatte a più materiali ma è un processo a linea di vista.

Il Processo Fondamentale: Chimico vs. Fisico

Comprendere come ogni metodo deposita un film sottile è il primo passo per selezionare il processo giusto per la propria applicazione. I nomi stessi rivelano la distinzione fondamentale.

Come Funziona la CVD: Una Reazione Chimica

Nella Deposizione Chimica da Vapore, gas precursori volatili vengono introdotti in una camera di reazione. Questi gas si decompongono e reagiscono sulla superficie del substrato riscaldato, formando un film sottile e solido.

La chiave è la reazione chimica stessa. Questo processo crea un legame di tipo diffusionale tra il rivestimento e il substrato, risultando in un'adesione eccezionalmente forte.

Come Funziona la PVD: Un Trasferimento Fisico

La Deposizione Fisica da Vapore è un processo meccanico. Un materiale sorgente solido (il "bersaglio") viene vaporizzato all'interno di una camera a vuoto, tipicamente attraverso metodi come la sputtering o l'evaporazione.

Questi atomi vaporizzati viaggiano quindi in linea retta attraverso il vuoto e si condensano sul substrato, formando il rivestimento. Si tratta di un trasferimento fisico, non chimico.

Differenze Chiave nell'Applicazione e nel Risultato

Le differenze nei processi sottostanti portano a significative variazioni in termini di prestazioni, applicazione e compatibilità dei materiali.

Conformità del Rivestimento

La CVD non è un processo a linea di vista. I gas precursori possono fluire intorno e all'interno di geometrie complesse, risultando in uno spessore di rivestimento altamente uniforme e consistente, anche su forme intricate.

La PVD è un processo a linea di vista. Il materiale vaporizzato viaggia in un percorso rettilineo, il che può rendere difficile rivestire uniformemente superfici complesse con sottosquadri o aree nascoste.

Requisiti di Temperatura

La CVD richiede generalmente temperature di processo molto elevate per innescare le necessarie reazioni chimiche. Questo può limitarne l'uso a substrati che possono sopportare un calore significativo senza deformarsi o degradarsi.

La PVD opera a temperature molto più basse sotto vuoto. Ciò la rende un'opzione molto più versatile per materiali sensibili alla temperatura come plastiche, alcune leghe e altri substrati avanzati.

Adesione e Forza del Legame

Il legame chimico intrinseco al processo CVD crea tipicamente un legame più forte e duraturo con il substrato rispetto alla PVD.

Sebbene la PVD fornisca un'ottima adesione, il legame è principalmente meccanico e può essere meno robusto del legame di diffusione formato dalla CVD.

Comprendere i Compromessi

Nessuno dei due processi è universalmente superiore. La scelta ottimale dipende interamente dalle priorità del vostro progetto specifico.

Compatibilità del Substrato

La limitazione più significativa della CVD è il suo elevato requisito di calore, che squalifica immediatamente molti materiali sensibili alla temperatura.

Il funzionamento a bassa temperatura della PVD le conferisce una gamma molto più ampia di substrati compatibili, rendendola la scelta predefinita per molte applicazioni moderne.

Complessità del Processo e Sicurezza

La CVD può essere un processo complesso che coinvolge sostanze chimiche tossiche, corrosive o infiammabili. Ciò richiede significativi protocolli di sicurezza e manipolazione specializzata.

La PVD è generalmente considerata un processo più sicuro in quanto non coinvolge tipicamente gas precursori nocivi, sebbene una corretta manipolazione della camera a vuoto sia comunque fondamentale.

Costo e Automazione

I sistemi PVD spesso richiedono attrezzature più specializzate e costose, il che può portare a costi iniziali più elevati rispetto ad alcune configurazioni CVD.

Tuttavia, il processo PVD può spesso essere più facilmente automatizzato, il che può essere un vantaggio per ambienti di produzione ad alto volume.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il metodo corretto, è necessario allineare le caratteristiche del processo con le proprie esigenze operative e le proprietà di rivestimento desiderate.

- Se il tuo obiettivo principale è la massima adesione e un rivestimento uniforme su forme complesse: la CVD è la scelta superiore, ma solo se il tuo substrato può tollerare le alte temperature di processo.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura: la PVD è l'opzione necessaria e più versatile grazie ai suoi requisiti di temperatura significativamente inferiori.

- Se il tuo obiettivo principale è la sicurezza del processo e un flusso di lavoro più semplice: la PVD offre generalmente un processo più sicuro e diretto evitando precursori chimici pericolosi.

In definitiva, la scelta del metodo di deposizione giusto richiede una chiara comprensione sia dei limiti del tuo materiale che dei tuoi obiettivi di performance.

Tabella Riassuntiva:

| Caratteristica | CVD (Deposizione Chimica da Vapore) | PVD (Deposizione Fisica da Vapore) |

|---|---|---|

| Tipo di Processo | Reazione chimica di gas | Trasferimento fisico di materiale |

| Temperatura | Richiede alta temperatura | Funzionamento a bassa temperatura |

| Conformità del Rivestimento | Eccellente, non a linea di vista | A linea di vista, meno uniforme su forme complesse |

| Forza di Adesione | Molto forte (legame di diffusione) | Buona (legame meccanico) |

| Compatibilità del Substrato | Limitata a materiali ad alta temperatura | Ampia, inclusi materiali sensibili alla temperatura |

Hai bisogno di una guida esperta per selezionare il processo di deposizione giusto per l'applicazione specifica del tuo laboratorio? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, inclusi sistemi CVD e PVD avanzati. Il nostro team può aiutarti a scegliere la soluzione ideale per migliorare le prestazioni del rivestimento, aumentare l'efficienza e garantire la compatibilità con i tuoi materiali. Contattaci oggi stesso per discutere i requisiti del tuo progetto e scoprire come la nostra esperienza può beneficiare la tua ricerca o il tuo flusso di lavoro di produzione!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Perché il PECVD è migliore del CVD? Ottenere una deposizione di film sottili superiore a bassa temperatura

- Quali sono i vantaggi del PECVD rispetto al CVD? Ottenere film sottili di alta qualità a temperature più basse

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Qual è il gas precursore nel PECVD? La chiave per la deposizione di film sottili a bassa temperatura

- Quali sono gli esempi del metodo CVD? Scopri le Versatili Applicazioni della Deposizione Chimica da Fase Vapore