Forno CVD e PECVD

Fornace Tubolare per CVD Multi Zone Macchina Deposizione Chimica da Vapore Sistema Camera Attrezzatura

Numero articolo : KT-CTF14

Il prezzo varia in base a specifiche e personalizzazioni

- Temperatura massima

- 1400 ℃

- Temperatura di lavoro costante

- 1300 ℃

- Diametro del tubo del forno

- 60 mm

- Zona di riscaldamento

- 2x450 mm

- Velocità di riscaldamento

- 0-10 ℃/min

Spedizione:

Contattaci per ottenere i dettagli sulla spedizione. Buon divertimento Garanzia di spedizione puntuale.

Perché Scegliere Noi

Processo di ordinazione semplice, prodotti di qualità e supporto dedicato per il successo della tua azienda.

Introduzione

Una fornace tubolare CVD multi-zona è un tipo di attrezzatura da laboratorio utilizzata per la deposizione chimica da vapore (CVD). La CVD è un processo in cui un film sottile viene depositato su un substrato mediante la reazione chimica di un gas o vapore. Le fornaci tubolari CVD multi-zona hanno zone di riscaldamento multiple, che consentono un controllo preciso del profilo di temperatura all'interno della fornace. Questo è importante per molti processi CVD, poiché la temperatura può influenzare le proprietà del film depositato.

Le fornaci tubolari CVD multi-zona sono tipicamente utilizzate per scopi di ricerca e sviluppo, ma possono anche essere utilizzate in applicazioni di produzione. Sono disponibili in varie dimensioni e configurazioni e possono essere personalizzate per soddisfare i requisiti specifici di una particolare applicazione.

Applicazioni

La Macchina per Fornace Tubolare CVD Multi Zone è ampiamente utilizzata in vari campi, tra cui:

- Deposizione chimica da vapore (CVD): Crescita di film sottili per dispositivi elettronici, semiconduttori e celle solari

- Diffusione: Dopaggio di semiconduttori e metalli

- Ricottura: Trattamento termico dei materiali per migliorarne le proprietà

- Sinterizzazione: Legame di materiali tramite calore e pressione

- Trattamenti termici: Riscaldamento e raffreddamento controllati dei materiali per vari scopi

Dettagli e Parti

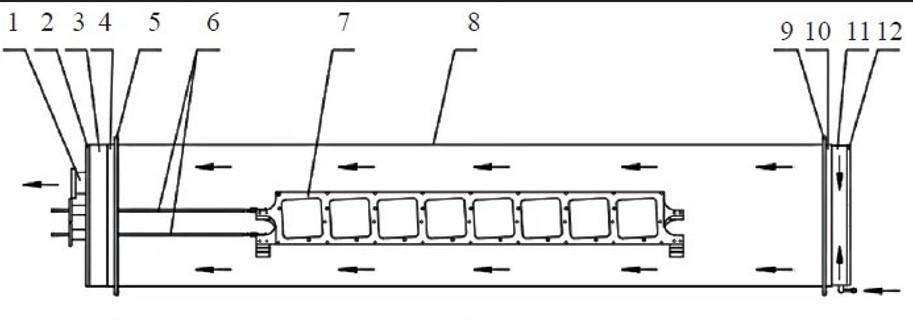

Schema della tipica struttura della camera di reazione delle apparecchiature PECVD tubolari 1. Foro di scarico; 2. Flangia terminale; 3. Flangia di raffreddamento ad acqua terminale; 4. Flangia di tenuta terminale; 5. Flangia di fissaggio terminale; 6. Barra elettrodo; 7. Barchetta di grafite; 8. Tubo fornace in quarzo; 9. Flangia di fissaggio anteriore; 10. Flangia di raffreddamento ad acqua anteriore; 11. Flangia di ingresso aria anteriore; 12. Porta fornace

Principio

La Macchina per Fornace Tubolare CVD Multi Zone utilizza la deposizione chimica da vapore (CVD) per depositare film sottili sui substrati. La CVD è un processo che coinvolge la reazione di precursori gassosi per formare un materiale filmico solido. Nel caso di questa fornace, i precursori gassosi sono tipicamente composti metallo-organici e/o idruri, che vengono introdotti nella camera della fornace e reagiscono tra loro per formare il materiale filmico desiderato. La fornace è dotata di zone di riscaldamento multiple, che consentono un controllo preciso della temperatura di deposizione e del gradiente di temperatura. Ciò consente la deposizione di film di alta qualità con proprietà su misura, come spessore, composizione e cristallinità. La fornace dispone anche di un sistema di vuoto che consente la rimozione delle impurità e il controllo della pressione di deposizione.

Caratteristiche

Le Fornaci Tubolari CVD Multi-Zona offrono una vasta gamma di vantaggi per gli utenti, tra cui:

- Zone di riscaldamento indipendenti: Ciò consente la creazione di campi di temperatura costante più lunghi, nonché gradienti di temperatura controllati. Questo è ideale per applicazioni in cui il controllo preciso della temperatura è fondamentale.

- Controllo della temperatura programmabile PID: Ciò fornisce un'eccellente precisione di controllo e supporta il controllo remoto e centralizzato. Ciò rende facile monitorare e regolare la temperatura della fornace da qualsiasi luogo.

- Controllo del flussometro massico MFC ad alta precisione: Ciò garantisce una velocità di alimentazione del gas stabile. Questo è importante per applicazioni in cui il controllo preciso del flusso di gas è fondamentale.

- Flangia per vuoto in acciaio inossidabile con varie porte di adattamento: Ciò fornisce una buona tenuta e un alto grado di vuoto. Questo è ideale per applicazioni in cui è richiesto un alto vuoto.

- Il KT-CTF14 Pro utilizza un controller touch screen TFT da 7 pollici: Ciò rende facile impostare programmi e analizzare i dati storici. Questo è ideale per applicazioni in cui è importante un funzionamento intuitivo.

Vantaggi

- Zone di riscaldamento indipendenti: Creano un campo di temperatura costante più lungo e un gradiente di temperatura controllato.

- Controllo della temperatura programmabile PID: Eccellente precisione di controllo, supporto per controllo remoto e centralizzato.

- Controllo del flussometro massico MFC ad alta precisione: Pre-miscelazione dei gas sorgente e velocità di alimentazione del gas stabile.

- Flangia per vuoto in acciaio inossidabile: Varie porte di adattamento per diverse configurazioni di stazioni pompa per vuoto, buona tenuta e alto grado di vuoto.

- Controller KT-CTF14 Pro: Touch screen TFT da 7 pollici, impostazione intuitiva dei programmi e analisi dei dati storici.

- Multiuso: CVD, diffusione e altri trattamenti termici in stato di vuoto e protezione atmosferica.

- Risparmio energetico: Materiale in fibra ceramica e struttura a doppio strato riducono la temperatura esterna.

- Lunga zona di temperatura: Facile da usare.

- Tenuta affidabile: Elevato indice di prestazioni complessive.

- Opzioni di materiali: Tubo fornace disponibile in acciaio resistente al calore, vetro al quarzo e ceramica.

- Ampie applicazioni: Analisi e determinazione di elementi, tempra di piccoli pezzi d'acciaio, ricottura, rinvenimento, ceramiche elettroniche e altri nuovi materiali.

Specifiche tecniche

| Modello fornace | KT-CTF14-60 |

|---|---|

| Temp. max. | 1400℃ |

| Temperatura di lavoro costante | 1300℃ |

| Materiale tubo fornace | Tubo di Al2O3 ad alta purezza |

| Diametro tubo fornace | 60mm |

| Zona di riscaldamento | 2x450mm |

| Materiale camera | Fibra policristallina di allumina |

| Elemento riscaldante | Carburo di silicio |

| Velocità di riscaldamento | 0-10℃/min |

| Termocoppia | Tipo S |

| Controller temperatura | Controller PID digitale/Controller PID touch screen |

| Precisione controllo temperatura | ±1℃ |

| Unità di controllo preciso del gas | |

| Flussometro | Flussometro massico MFC |

| Canali gas | 4 canali |

| Portata | MFC1: 0-5SCCM O2 MFC2: 0-20SCMCH4 MFC3: 0- 100SCCM H2 MFC4: 0-500 SCCM N2 |

| Linearità | ±0,5% F.S. |

| Ripetibilità | ±0,2% F.S. |

| Linea tubi e valvole | Acciaio inossidabile |

| Pressione operativa massima | 0,45 MPa |

| Controller flussometro | Controller manopola digitale/Controller touch screen |

| Unità vuoto standard (Opzionale) | |

| Pompa per vuoto | Pompa per vuoto a palette rotanti |

| Portata pompa | 4L/S |

| Bocchetta di aspirazione vuoto | KF25 |

| Manometro per vuoto | Manometro per vuoto Pirani/a resistenza di silicio |

| Pressione nominale di vuoto | 10 Pa |

| Unità alto vuoto (Opzionale) | |

| Pompa per vuoto | Pompa a palette rotanti + Pompa molecolare |

| Portata pompa | 4L/S + 110L/S |

| Bocchetta di aspirazione vuoto | KF25 |

| Manometro per vuoto | Manometro per vuoto composto |

| Pressione nominale di vuoto | 6x10-5 Pa |

| Le specifiche e le configurazioni sopra riportate possono essere personalizzate | |

Pacchetto Standard

| N. | Descrizione | Quantità |

|---|---|---|

| 1 | Fornace | 1 |

| 2 | Tubo di quarzo | 1 |

| 3 | Flangia per vuoto | 2 |

| 4 | Blocco termico per tubo | 2 |

| 5 | Gancio blocco termico per tubo | 1 |

| 6 | Guanto resistente al calore | 1 |

| 7 | Controllo preciso del gas | 1 |

| 8 | Unità vuoto | 1 |

| 9 | Manuale di istruzioni | 1 |

Configurazione Opzionale

- Rilevamento e monitoraggio gas in tubo, come H2, O2 e così via

- Monitoraggio e registrazione indipendente della temperatura della fornace

- Porta di comunicazione RS 485 per controllo remoto PC ed esportazione dati

- Controllo della portata dei gas di introduzione, come flussometro massico e flussometro a galleggiante

- Controller temperatura touch screen con funzioni versatili e intuitive per l'operatore

- Configurazioni di stazioni pompa ad alto vuoto, come pompa per vuoto a palette, pompa molecolare, pompa a diffusione

Avvertenze

La sicurezza dell'operatore è la questione più importante! Si prega di utilizzare l'apparecchiatura con cautele. Lavorare con gas infiammabili, esplosivi o tossici è molto complicato pericoloso, gli operatori devono prendere tutte le precauzioni necessarie prima di avviare il attrezzatura. Lavorare con pressione positiva all'interno dei reattori o delle camere lo è pericoloso, l'operatore deve rispettare rigorosamente le procedure di sicurezza. Extra è necessario prestare attenzione anche quando si opera con materiali reattivi all'aria, soprattutto sotto vuoto. Una perdita può far entrare aria nell'apparecchio e causare a si verifichi una reazione violenta.

Progettato per te

KinTek fornisce servizi e attrezzature su misura ai clienti di tutto il mondo, il nostro lavoro di squadra specializzato e gli ingegneri esperti e ricchi sono in grado di farlo intraprendere la personalizzazione dei requisiti hardware e software di personalizzazione, e aiutare i nostri clienti a costruire attrezzature esclusive e personalizzate e soluzione!

Fidato dai Leader del Settore

FAQ

Che Cos'è Il Forno CVD?

La deposizione chimica da vapore (CVD) è una tecnologia che utilizza varie fonti di energia, come il riscaldamento, l'eccitazione del plasma o la radiazione luminosa, per far reagire chimicamente sostanze chimiche gassose o vaporizzate in fase gassosa o nell'interfaccia gas-solido e formare depositi solidi nel reattore per mezzo di una reazione chimica.

Il forno CVD è un sistema combinato di forni con unità di forni a tubo ad alta temperatura, unità di controllo dei gas e unità di vuoto, ampiamente utilizzato per la sperimentazione e la produzione di preparazione di materiali compositi, processi microelettronici, semiconduttori optoelettronici, utilizzo dell'energia solare, comunicazione in fibra ottica, tecnologia dei superconduttori, campo dei rivestimenti protettivi.

Che Cos'è Un Forno A Tubi?

Il forno per tubi da laboratorio è un classico forno per tubi ad alta temperatura a riscaldamento esterno, chiamato anche forno per riscaldamento a parete calda.

In base alle diverse temperature di lavoro, il materiale del tubo del forno può essere costituito da tubi di quarzo trasparente, tubi di ceramica di allumina ad alta purezza e tubi di leghe metalliche ad alta resistenza.

Per soddisfare diversi scopi di ricerca termica, il forno a tubi può essere progettato con più zone di riscaldamento, in modo da avere un controllo flessibile del gradiente di temperatura nella camera di lavoro del tubo; il tubo del forno può lavorare in un ambiente di lavoro ad atmosfera controllata o in un ambiente di lavoro ad alto vuoto.

Come Funziona Il Forno CVD?

Il sistema di forni CVD è costituito da un'unità di forni tubolari ad alta temperatura, da un'unità di controllo preciso della fonte di gas di reazione, da una stazione di pompa a vuoto e da parti di assemblaggio corrispondenti.

La pompa a vuoto serve a rimuovere l'aria dal tubo di reazione e ad assicurarsi che non vi siano gas indesiderati all'interno del tubo di reazione, dopodiché il forno tubolare riscalderà il tubo di reazione fino a raggiungere la temperatura desiderata, quindi l'unità di controllo preciso della fonte di gas di reazione potrà introdurre gas diversi con un rapporto prestabilito nel tubo del forno per la reazione chimica, e la deposizione di vapore chimico si formerà nel forno CVD.

Qual è Il Principio Di Base Della CVD?

Come Funziona Un Forno A Tubi?

Gli elementi riscaldanti del forno a tubo sono posizionati intorno alla cavità cilindrica; il forno può riscaldare i campioni nella cavità cilindrica solo attraverso la radiazione termica indiretta, poiché il tubo del forno può evitare che il materiale del campione entri in contatto con gli elementi riscaldanti del forno e i materiali isolanti; il forno a tubo crea quindi una camera di calore isolata e pulita e riduce i rischi di contaminazione del materiale del campione da parte del forno.

Quale Gas Viene Utilizzato Nel Processo CVD?

Ci sono diverse fonti di gas che possono essere utilizzate nel processo CVD, le reazioni chimiche comuni della CVD includono pirolisi, fotolisi, riduzione, ossidazione, ossidoriduzione, quindi i gas coinvolti in queste reazioni chimiche possono essere utilizzati nel processo CVD.

Prendiamo ad esempio la crescita di grafene CVD, i gas utilizzati nel processo CVD saranno CH4, H2, O2 e N2.

Quali Sono I Diversi Tipi Di Metodi CVD?

Quali Sono Le Applicazioni Del Forno A Tubi?

Il forno tubolare è utilizzato principalmente in metallurgia, vetro, trattamento termico, materiali anodici e catodici al litio, nuove energie, abrasivi e altre industrie, ed è un'apparecchiatura professionale per la misurazione dei materiali in determinate condizioni di temperatura.

Il forno tubolare è caratterizzato da una struttura semplice, un funzionamento facile, un controllo facile e una produzione continua.

Il forno tubolare è anche ampiamente applicato nei sistemi CVD (deposizione di vapore chimico) e CVD potenziati al plasma.

Qual è Il Vantaggio Del Sistema CVD?

- È possibile produrre un'ampia gamma di film, film metallici, film non metallici e film in lega multicomponente, a seconda delle esigenze. Allo stesso tempo, può preparare cristalli di alta qualità difficilmente ottenibili con altri metodi, come GaN, BP, ecc.

- La velocità di formazione del film è rapida, di solito diversi micron al minuto o addirittura centinaia di micron al minuto. È possibile depositare simultaneamente grandi quantità di rivestimenti con una composizione uniforme, cosa incomparabile con altri metodi di preparazione del film, come l'epitassia in fase liquida (LPE) e l'epitassia a fascio molecolare (MBE).

- Le condizioni di lavoro sono realizzate in condizioni di pressione normale o di basso vuoto, quindi il rivestimento ha una buona diffrazione e i pezzi con forme complesse possono essere rivestiti uniformemente, il che è molto superiore alla PVD.

- La deposizione chimica da vapore può ottenere una superficie di deposizione liscia. Rispetto all'LPE, infatti, la deposizione da vapore chimico (CVD) avviene in condizioni di elevata saturazione, con un alto tasso di nucleazione, un'alta densità di nucleazione e una distribuzione uniforme su tutto il piano, con il risultato di una superficie macroscopica liscia. Allo stesso tempo, nella deposizione da vapore chimico, il percorso libero medio delle molecole (atomi) è molto più grande di quello dell'LPE, quindi la distribuzione spaziale delle molecole è più uniforme, il che favorisce la formazione di una superficie di deposizione liscia.

- Basso danno da radiazioni, che è una condizione necessaria per la produzione di semiconduttori in ossido di metallo (MOS) e altri dispositivi

Quali Sono I Vantaggi Dell'utilizzo Di Macchine Per La Deposizione Da Vapore Chimico?

Quanti Tipi Diversi Di Forno A Tubi?

Il forno a tubi può lavorare con diverse funzioni meccaniche senza problemi, quindi ci sono molti tipi diversi di forni a tubi per diversi scopi di sperimentazione, i tipici forni a tubi sono i seguenti:

- Forno a tubo orizzontale

- Forno a tubo verticale

- Forno a tubo diviso

- Forno a tubo rotante

- Forno a tubo inclinabile

- Forno a tubo scorrevole

- Forno a tubo a riscaldamento e raffreddamento rapido

- Forno a tubo ad alimentazione e scarico continui

Che Cosa Significa PECVD?

PECVD è una tecnologia che utilizza il plasma per attivare il gas di reazione, promuovere la reazione chimica sulla superficie del substrato o nello spazio vicino alla superficie e generare un film solido. Il principio di base della tecnologia di deposizione di vapore chimico al plasma è che, sotto l'azione di un campo elettrico RF o DC, il gas di partenza viene ionizzato per formare un plasma, il plasma a bassa temperatura viene utilizzato come fonte di energia, viene introdotta una quantità appropriata di gas di reazione e la scarica di plasma viene utilizzata per attivare il gas di reazione e realizzare la deposizione di vapore chimico.

Secondo il metodo di generazione del plasma, può essere suddiviso in plasma RF, plasma DC e microonde CVD, ecc.

Quali Sono Le Applicazioni Delle Macchine Per La Deposizione Di Vapore Chimico?

Quali Sono I Vantaggi Dell'utilizzo Di Un Forno A Tubi?

Qual è La Differenza Tra CVD E PECVD?

La differenza tra PECVD e la tecnologia CVD tradizionale è che il plasma contiene un gran numero di elettroni ad alta energia, in grado di fornire l'energia di attivazione necessaria nel processo di deposizione di vapore chimico, cambiando così la modalità di approvvigionamento energetico del sistema di reazione. Poiché la temperatura degli elettroni nel plasma raggiunge i 10000K, la collisione tra gli elettroni e le molecole di gas può promuovere la rottura dei legami chimici e la ricombinazione delle molecole di gas di reazione per generare più gruppi chimici attivi, mentre l'intero sistema di reazione mantiene una temperatura più bassa.

Quindi, rispetto al processo CVD, la PECVD può realizzare lo stesso processo di deposizione chimica da vapore con una temperatura più bassa.

Quali Sono I Fattori Da Considerare Nella Scelta Di Una Macchina Per La Deposizione Di Vapore Chimico?

Quali Sono Le Precauzioni Di Sicurezza Da Adottare Quando Si Utilizza Un Forno A Tubi?

Le Macchine Per La Deposizione Chimica Da Vapore Possono Essere Utilizzate Per La Deposizione Di Film Sottili Multistrato?

4.8 / 5

KINTEK SOLUTION's CVD tube furnace is a game-changer in our lab. The precise temperature control and uniform heating ensure consistent results every time.

4.7 / 5

The CVD machine is a highly versatile and reliable equipment. The multi-zone heating allows us to create various temperature profiles, making it suitable for a wide range of experiments.

4.9 / 5

The speed of delivery was impressive. We received the furnace within a week of placing the order, allowing us to start our experiments promptly.

4.8 / 5

The value for money is exceptional. KINTEK SOLUTION provides high-quality equipment at a reasonable price, making it an excellent choice for labs with budget constraints.

4.7 / 5

The after-sales service is top-notch. The KINTEK SOLUTION team is always responsive and provides prompt support, ensuring our lab's smooth operation.

4.9 / 5

The durability of the CVD tube furnace is remarkable. We have been using it extensively for over a year, and it continues to perform flawlessly, delivering consistent results.

4.8 / 5

The technological advancement of this CVD machine is truly impressive. The multi-zone heating, precise temperature control, and user-friendly interface make it an invaluable asset to our lab.

4.7 / 5

The CVD tube furnace has significantly improved the efficiency of our research. The fast heating and cooling rates allow us to conduct experiments more quickly, saving valuable time.

4.9 / 5

The CVD machine from KINTEK SOLUTION is a reliable workhorse in our lab. It operates smoothly, providing consistent and accurate results, which are crucial for our research.

RICHIEDI UN PREVENTIVO

Il nostro team professionale ti risponderà entro un giorno lavorativo. Non esitare a contattarci!

Prodotti correlati

Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Efficiente forno CVD a camera divisa con stazione sottovuoto per un controllo intuitivo del campione e un rapido raffreddamento. Temperatura massima fino a 1200℃ con controllo preciso del flussimetro di massa MFC.

Forno Tubolare Rotante Inclinato per PECVD (Deposizione Chimica da Vapore Potenziata da Plasma)

Presentiamo il nostro forno PECVD rotante inclinato per la deposizione precisa di film sottili. Dotato di sorgente a sintonizzazione automatica, controllo della temperatura programmabile PID e controllo tramite flussimetro di massa MFC ad alta precisione. Funzioni di sicurezza integrate per la massima tranquillità.

Fornace a Tubo Verticale da Laboratorio

Migliora i tuoi esperimenti con la nostra Fornace a Tubo Verticale. Il design versatile consente l'operatività in vari ambienti e applicazioni di trattamento termico. Ordina ora per risultati precisi!

Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Fornace rotante multi-zona per un controllo della temperatura ad alta precisione con 2-8 zone di riscaldamento indipendenti. Ideale per materiali di elettrodi per batterie agli ioni di litio e reazioni ad alta temperatura. Può funzionare sotto vuoto e atmosfera controllata.

Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Riduci la pressione di formatura e accorcia il tempo di sinterizzazione con la Fornace a Pressa Calda Sottovuoto per materiali ad alta densità e a grana fine. Ideale per metalli refrattari.

Fornace a tubo sottovuoto ad alta pressione da laboratorio

Fornace a tubo ad alta pressione KT-PTF: Fornace a tubo divisa compatta con forte resistenza alla pressione positiva. Temperatura di lavoro fino a 1100°C e pressione fino a 15 MPa. Funziona anche in atmosfera controllata o alto vuoto.

Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Ottieni un riscaldamento fulmineo con la nostra Fornace a Tubo a Riscaldamento Rapido RTP. Progettata per un riscaldamento e raffreddamento precisi e ad alta velocità con comoda guida scorrevole e controller touch screen TFT. Ordina ora per un trattamento termico ideale!

Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

Scopri la versatilità della Fornace Rotante da Laboratorio: Ideale per calcinazione, essiccazione, sinterizzazione e reazioni ad alta temperatura. Funzioni di rotazione e inclinazione regolabili per un riscaldamento ottimale. Adatta per ambienti sottovuoto e a atmosfera controllata. Scopri di più ora!

Tubo per forno in allumina ad alta temperatura (Al2O3) per la produzione di ceramiche avanzate

Il tubo per forno in allumina ad alta temperatura combina i vantaggi dell'elevata durezza dell'allumina, della buona inerzia chimica e dell'acciaio, e possiede un'eccellente resistenza all'usura, agli shock termici e agli shock meccanici.

Forno a Tubo Rotante a Funzionamento Continuo Sottovuoto Forno a Tubo Rotante

Sperimentate un trattamento efficiente dei materiali con il nostro forno a tubo rotante sigillato sottovuoto. Perfetto per esperimenti o produzione industriale, dotato di funzioni opzionali per l'alimentazione controllata e risultati ottimizzati. Ordina ora.

Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Una fornace per sinterizzazione di fili di molibdeno sottovuoto è una struttura verticale o a camera, adatta per il ritiro, la brasatura, la sinterizzazione e lo sgasatura di materiali metallici in condizioni di alto vuoto e alta temperatura. È adatta anche per il trattamento di deidrossilazione di materiali di quarzo.

Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Sperimenta una laminazione pulita e precisa con la pressa per laminazione sottovuoto. Perfetta per l'incollaggio di wafer, trasformazioni di film sottili e laminazione LCP. Ordina ora!

Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Cerchi una fornace a tubo ad alta temperatura? Dai un'occhiata alla nostra fornace a tubo da 1700℃ con tubo di allumina. Perfetta per applicazioni di ricerca e industriali fino a 1700°C.

Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

La fornace per sinterizzazione a pressione d'aria è un'apparecchiatura high-tech comunemente utilizzata per la sinterizzazione di materiali ceramici avanzati. Combina tecniche di sinterizzazione sottovuoto e sinterizzazione a pressione per ottenere ceramiche ad alta densità e alta resistenza.

Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Fornace ad alta temperatura KT-MD per sbozzatura e pre-sinterizzazione per materiali ceramici con vari processi di formatura. Ideale per componenti elettronici come MLCC e NFC.

Fornace a atmosfera controllata con nastro a maglie

Scopri la nostra fornace di sinterizzazione a nastro a maglie KT-MB, perfetta per la sinterizzazione ad alta temperatura di componenti elettronici e isolanti in vetro. Disponibile per ambienti ad aria libera o a atmosfera controllata.

Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

Fornace di Grafittizzazione Orizzontale: Questo tipo di forno è progettato con gli elementi riscaldanti posizionati orizzontalmente, consentendo un riscaldamento uniforme del campione. È particolarmente adatto per la grafittizzazione di campioni grandi o ingombranti che richiedono un controllo preciso della temperatura e uniformità.

Fornace di grafitazione sottovuoto verticale di grandi dimensioni

Una grande fornace di grafitazione verticale ad alta temperatura è un tipo di fornace industriale utilizzata per la grafitazione di materiali a base di carbonio, come fibra di carbonio e nerofumo. È una fornace ad alta temperatura che può raggiungere temperature fino a 3100°C.

Fornace a Fusione a Induzione ad Arco Sottovuoto

Scopri la potenza del forno ad arco sottovuoto per la fusione di metalli attivi e refrattari. Alta velocità, notevole effetto degasante e privo di contaminazioni. Scopri di più ora!

Articoli correlati

L'Architettura dell'Invisibile: Padroneggiare il Forno Tubolare CVD

La deposizione chimica da vapore (CVD) trasforma il gas in solido con precisione atomica. Scopri come funziona questo complesso sistema di reattori e perché definisce la scienza dei materiali moderna.

Forno CVD per la crescita di nanotubi di carbonio

La tecnologia di deposizione chimica da vapore (CVD) è un metodo ampiamente utilizzato per la crescita di nanotubi di carbonio.

Vantaggi dell'uso del forno tubolare CVD per il rivestimento

I rivestimenti CVD presentano numerosi vantaggi rispetto ad altri metodi di rivestimento, come l'elevata purezza, la densità e l'uniformità, che li rendono ideali per molte applicazioni in vari settori.

Presentazione dei forni a tubi sottovuoto da laboratorio

Un forno a tubi sottovuoto è un tipo di forno che utilizza il vuoto per isolare l'atmosfera di processo dall'atmosfera esterna.

Esplorazione dei forni a vuoto per tungsteno: Funzionamento, applicazioni e vantaggi

Scoprite il funzionamento, le applicazioni e i vantaggi dei forni a vuoto per tungsteno in laboratorio. Scoprite le caratteristiche avanzate di KinTek, i meccanismi di controllo e l'uso del tungsteno in ambienti ad alta temperatura.

Esplorazione delle caratteristiche principali dei forni di riscaldamento a tubi

Un forno a tubi è un tipo specializzato di forno industriale che viene utilizzato in vari settori per riscaldare sostanze attraverso la combustione di combustibili.

Forno PECVD Una soluzione a bassa potenza e bassa temperatura per la materia soffice

I forni PECVD (Plasma Enhanced Chemical Vapor Deposition) sono diventati una soluzione popolare per la deposizione di film sottili su superfici di materia morbida.

La versatilità dei forni a tubi: Guida alle applicazioni e ai vantaggi

Il forno a tubi da laboratorio è un dispositivo di riscaldamento specializzato utilizzato nei laboratori scientifici e industriali per una serie di applicazioni.

Guida completa ai forni a tubi: Tipi, applicazioni e considerazioni

Approfondite il tema dei forni a tubi, esplorando le loro tipologie, le diverse applicazioni nelle industrie e nei laboratori e i fattori cruciali da considerare per un utilizzo ottimale.

Esplorare i forni a tubi rotanti: Una guida completa

Scoprite il funzionamento dei forni a tubi rotanti, le loro diverse applicazioni e i vantaggi principali. Scoprite come funzionano questi forni, la loro idoneità a diversi processi e i fattori da considerare quando se ne sceglie uno. Scoprite perché i forni a tubi rotanti sono i preferiti nella lavorazione dei materiali avanzati.

Macchine CVD per la deposizione di film sottili

La deposizione chimica da vapore (CVD) è una tecnica ampiamente utilizzata per la deposizione di film sottili su vari substrati.

Guida completa ai forni a tubi separati: Applicazioni, caratteristiche

È esatto che un forno a tubi divisi è un tipo di apparecchiatura di laboratorio che consiste in un tubo o camera cava che può essere aperta per consentire l'inserimento e la rimozione dei campioni o dei materiali da riscaldare.