Conoscere i forni a vuoto per tungsteno

Scoprite la funzionalità e l'importanza deiforni a vuoto per tungsteno negli ambienti di laboratorio. Approfondite i componenti principali e i meccanismi operativi, compreso il ruolo dei crogioli di tungsteno e delle zone calde dei campioni per varie applicazioni di trattamento termico.

Forni di tungsteno - Funzionamento e funzionalità del sistema

I forni a vuoto per tungsteno, come quelli della gamma KinTek, sono dotati di funzionalità operative avanzate facilitate da un moderno display touch screen dell'interfaccia uomo-macchina (HMI). Questa interfaccia consente agli utenti di controllare in modo efficiente tutte le funzioni del forno, tra cui il pompaggio, la gestione del gas e lo sfiato, migliorando l'usabilità. Il display HMI presenta diverse schermate che mostrano lo stato operativo, i display di interblocco e gli stati delle valvole.

L'interfaccia HMI facilita il controllo del programma automatico di estrazione e raffreddamento del gas. Questo programma è progettato meticolosamente per eliminare l'ossigeno residuo dalla camera del forno, prolungando così la durata della zona calda e riducendo il rischio di ossidazione.

Che cos'è un forno a vuoto?

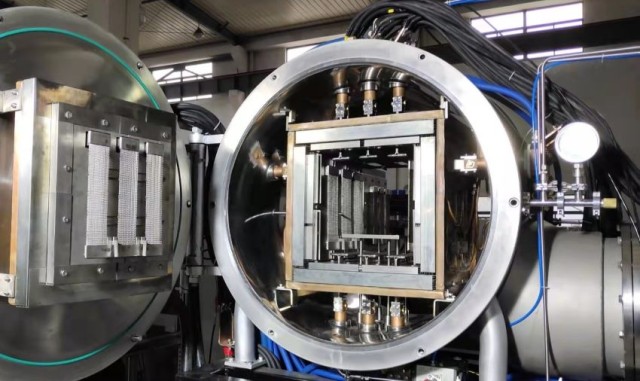

Un forno a vuoto comprende tre componenti principali: una pompa di diffusione ad alta velocità, una camera a vuoto che ospita una zona calda ad alta temperatura e un armadio di controllo. La pompa di diffusione vanta un'impressionante velocità di pompaggio di 180.000 litri al minuto, fondamentale per gestire efficacemente elevati carichi di gas a temperature elevate. Collegata alla camera della zona calda tramite una grande valvola per vuoto ad angolo retto, la pompa di diffusione è integrata da una pompa per vuoto rotativa a palette. Il monitoraggio della pressione della linea anteriore è facilitato da un tubo vuotometro. In particolare, la pressione di base del sistema nella zona calda a temperatura ambiente si aggira intorno a 1 x 10^-6 Torr.

La zona calda

La zona calda è il componente centrale del forno a vuoto. Composta da elementi a barra di molibdeno, la zona calda viene riscaldata in modo resistivo una volta che il sistema raggiunge un vuoto sufficiente. Operando in condizioni di vuoto, le temperature all'interno della zona calda possono superare i 1300°C (2372°F). Il controllo del forno a vuoto è facilitato da un pannello touch screen con controllore logico programmabile (PLC), che consente agli operatori di selezionare ed eseguire profili di temperatura/tempo pre-programmati, adatti a compiti specifici. Inoltre, la pressione e la temperatura sono costantemente monitorate e visualizzate in vari punti del sistema. L'armadio di controllo ospita componenti essenziali come trasformatori, contattori e fusibili.

Forni per tungsteno - Requisiti di assistenza

Tutti i forni a vuoto da laboratorio necessitano di alimentazione elettrica trifase, alimentazione e scarico di acqua refrigerata, gas argon per lo sfiato, alimentazione di gas di processo e tubazioni di sfiato.

Panoramica sui forni a vuoto al tungsteno

Dotati di crogioli di tungsteno o di zone calde per campioni piatti, i forni da vuoto da laboratorio facilitano l'elaborazione termica, il trattamento termico, la ricottura e la sinterizzazione sotto vuoto in atmosfera di azoto o idrogeno.

I forni a vuoto di KinTek offrono una vasta gamma di zone calde in tungsteno, adatte a varie applicazioni. Funzionando a pressione atmosferica in un'atmosfera inerte, questi forni vantano un vuoto finale di 5 x 10^-2 mBar, garantendo prestazioni ottimali in una serie di processi di laboratorio.

Serie di forni per tungsteno avanzati di KinTek

Scoprite le caratteristiche all'avanguardia e l'interfaccia user-friendly offerte dalla gamma di forni a vuoto per tungsteno di KinTek. Scoprite come il moderno display HMI touch screen migliora il controllo delle funzioni del forno, dal pompaggio alla gestione del gas fino allo sfiato, garantendo un funzionamento efficiente e senza problemi.

Forni a vuoto

KinTek produce forni a vuoto con pressioni di esercizio fino a 10-11 torr (mBar). Questi forni funzionano da temperatura ambiente a una temperatura massima di 3000 °C (5432 °F) nella zona calda del tungsteno e 2200 °C (3992 °F) nella zona calda della grafite, con livelli di vuoto di circa 10-2 torr/mBar.

Il forno a vuoto comprende una camera sigillata ermeticamente e un sistema di estrazione che rimuove l'aria e i gas dalla camera. All'interno della camera, un riscaldatore riscalda e tratta il prodotto in condizioni di vuoto.

Per vari settori industriali, KinTek offre la serie di forni avanzati per tungsteno, che comprende un forno a muffola per alte temperature in grado di raggiungere temperature fino a 1800°C in idrogeno, ammoniaca dissociata, gas di formazione o qualsiasi altra atmosfera riducente. Questo forno vanta caratteristiche quali sezioni di preriscaldamento, sezioni di rimozione del legante, controlli a zone multiple, caratteristiche di punto di rugiada basso o alto e sistemi di spinta automatizzati chiavi in mano, che lo rendono un versatile risolutore di problemi adatto a una varietà di processi quali:

- Metalli refrattari

- Metalli in polvere

- Ceramica tecnica

- Formazione del vetro

- Smaltimento del combustibile nucleare

- Sinterizzazione

- Metallizzazione

- Cottura e co-cottura

- Ricottura

- Brasatura

- Riduzione

Questa riduzione del peso del forno è particolarmente importante nelle operazioni di colata manuale. I forni KinTek sono più facili da mantenere e meno costosi da riparare rispetto ai forni a guscio e ai forni con struttura in alluminio, grazie ai pannelli di ispezione e accesso rimovibili sul fronte e sul retro. Sono costruiti con l'obiettivo di garantire una lunga durata del forno. Inoltre, funzionano a frequenze da 3.000 a 10.000 hertz con il massimo sfruttamento della potenza. I forni KinTek trovano applicazioni ideali nella fusione di prototipi, nella fusione di piccole serie, nella raffinazione e nella fusione di metalli preziosi, nelle operazioni di laboratorio e ovunque siano necessarie quantità relativamente piccole di metallo fuso.

Forni per tungsteno - Funzionamento e funzionalità del sistema

La gamma di forni sottovuoto da laboratorio di KinTek offre un'interfaccia di facile utilizzo attraverso un moderno display HMI touch screen. Questa interfaccia consente il controllo di tutte le funzioni del forno, tra cui il pompaggio, la gestione del gas e lo sfiato, con una conseguente maggiore facilità d'uso. Le schermate multiple visualizzano il funzionamento, gli interblocchi e lo stato delle valvole.

L'HMI facilita il controllo del programma automatico di estrazione e raffreddamento del gas. Questo programma è progettato per rimuovere l'ossigeno residuo dalla camera del forno, prolungando così la durata della zona calda e prevenendo l'ossidazione.

Caratteristiche principali e specifiche tecniche

Approfondite le caratteristiche principali e le specifiche tecniche dei forni a vuoto per tungsteno, comprese le capacità di temperatura, la pressione di base, le velocità di rampa e le opzioni di controllo del processo. Scoprite i vantaggi delle camere del forno a caricamento dall'alto, dei progetti raffreddati ad acqua e dei sistemi completamente interbloccati per una maggiore sicurezza e convenienza.

Panoramica sui forni a vuoto per tungsteno

I forni a vuoto da laboratorio dotati di crogioli di tungsteno o di zone calde per campioni piatti offrono capacità di trattamento termico versatili, tra cui trattamento termico, ricottura e sinterizzazione sotto vuoto. Questi forni operano in un'atmosfera controllata di vuoto, azoto o idrogeno, fornendo condizioni precise per varie applicazioni scientifiche.

Forni per tungsteno - Caratteristiche principali

Capacità di temperatura

- Le temperature raggiungono i 2600˚C, consentendo processi ad alta temperatura essenziali per la ricerca e lo sviluppo dei materiali.

Pressione di base

- Mantiene una pressione di base inferiore a 5 x 10^(-2) mBar, garantendo condizioni di vuoto ottimali per prestazioni affidabili.

Velocità di rampa

- La rapida velocità di rampa di circa 120˚C/min facilita l'efficienza dei cicli di riscaldamento e raffreddamento, riducendo i tempi di lavorazione.

Controllo del processo

- Utilizza un'interfaccia per computer portatile per la registrazione completa dei dati e il controllo del processo termico programmabile in più fasi, offrendo flessibilità e precisione.

Design della camera di cottura

- Dispone di una camera del forno a caricamento dall'alto per un comodo posizionamento e prelievo dei campioni, migliorando l'efficienza del flusso di lavoro.

Sistema di raffreddamento

- Il design completamente raffreddato ad acqua con camera e coperchio in acciaio inossidabile garantisce un'efficiente dissipazione del calore, contribuendo a prolungare la durata dell'apparecchiatura.

Misure di sicurezza

- Il coperchio motorizzato con sensore di blocco e interblocchi di protezione completa garantiscono un funzionamento sicuro, rendendolo adatto a operatori universitari e inesperti.

Gestione automatica dei gas

- Implementa un programma di spurgo automatico della pompa per rimuovere l'ossigeno residuo dalla camera, evitando l'ossidazione e preservando l'integrità della zona calda.

Interfaccia utente

- Il display touch screen HMI di facile utilizzo offre un controllo intuitivo delle funzioni del forno, tra cui il pompaggio, la gestione del gas e lo sfiato, migliorando l'usabilità.

Sistema di interblocco

- Il sistema completamente interbloccato garantisce la sicurezza dell'utente e delle apparecchiature, riducendo al minimo i rischi associati al funzionamento.

Caratteristiche aggiuntive

- Supporta la lavorazione sotto vuoto e a pressione atmosferica, per soddisfare diversi requisiti sperimentali.

- Consente il riscaldamento di crogioli e campioni wafer/piatti, offrendo versatilità per varie applicazioni di ricerca.

Forni di tungsteno - Vantaggi tecnici

Le proprietà uniche del tungsteno lo rendono un materiale ideale per la costruzione di zone calde nei forni a vuoto:

- Elevato punto di fusione: Con un punto di fusione di 3420ºC (6187ºF), il tungsteno resiste alle temperature estreme che si incontrano durante i processi termici.

- Bassa pressione di vapore: Presenta una bassa pressione di vapore ad alte temperature, riducendo al minimo la contaminazione e garantendo la purezza dei materiali lavorati.

- Alta resistenza: Dimostra un'elevata resistenza a caldo, mantenendo l'integrità strutturale sotto stress termico.

- Bassa espansione termica: L'espansione termica minima riduce il rischio di deformazioni o crepe durante i cicli di riscaldamento e raffreddamento.

- Alta conducibilità termica: Facilita un efficiente trasferimento di calore all'interno della camera del forno, favorendo una distribuzione uniforme della temperatura.

- Alto modulo di Young: Offre un'eccellente stabilità meccanica, essenziale per un controllo preciso degli ambienti dei campioni.

- Resistenza alla corrosione: Resiste alla corrosione contro gli acidi e i metalli fusi, garantendo la durata in condizioni sperimentali difficili.

- Temperatura di ricristallizzazione: Presenta una temperatura di ricristallizzazione compresa tra 1100º e 1400ºC (2012º - 2550ºF), mantenendo l'integrità strutturale durante l'uso prolungato.

- Conducibilità elettrica: Offre una buona conducibilità elettrica, consentendo un controllo preciso dei processi di riscaldamento.

- Produzione con metallurgia delle polveri: Prodotto principalmente con metodi di metallurgia delle polveri, con conseguente granulometria fine e proprietà meccaniche superiori.

I forni a vuoto per tungsteno offrono ai ricercatori una piattaforma affidabile e versatile per la sintesi e la caratterizzazione di materiali avanzati, con un controllo preciso dei parametri di elaborazione termica e caratteristiche di sicurezza avanzate.

Applicazioni del tungsteno nei forni a vuoto

Approfondite le diverse applicazioni del tungsteno nei forni a vuoto, in particolare il suo ruolo nel garantire l'integrità strutturale e la stabilità a temperature elevate. Esplorate esempi reali, come i gruppi di guide a rulli, che mostrano la versatilità e l'affidabilità del tungsteno in scenari di lavorazione termica impegnativi.

I forni da laboratorio sotto vuoto sono dotati di crogioli di tungsteno o di zone calde per campioni piatti per l'elaborazione termica, il trattamento termico, la ricottura e la sinterizzazione sotto vuoto in atmosfera di azoto o idrogeno. I forni a vuoto KinTek offrono una gamma di zone calde in tungsteno per varie applicazioni. La serie di forni per tungsteno vanta un vuoto massimo di 5 x 10^-2 mBar e opera a pressione atmosferica in un'atmosfera inerte. Questa configurazione garantisce condizioni ottimali per una lavorazione termica di precisione.

Proprietà uniche del tungsteno

Mantenimento della forma

Il tungsteno mantiene la sua forma ad alte temperature, il che lo rende ideale per gli elettrodi di saldatura. Inoltre, consente un rivestimento diamantato ad altissima temperatura, fondamentale per le applicazioni che richiedono un'estrema resistenza al calore. I forni di rivestimento a deposizione di vapore utilizzano fili di tungsteno per trasmettere uniformemente il calore elevato, facilitando la deposizione di diamante.

Alta densità

L'alta densità specifica del tungsteno trova applicazione nella schermatura delle radiazioni, nei collimatori, nei materiali per bersagli sputtering e nei sistemi militari di armi inerziali. Il suo peso compatto offre vantaggi rispetto al piombo e all'oro, rendendolo adatto alla zavorra aerospaziale e ai componenti di bilanciamento per lo smorzamento delle vibrazioni.

Opzioni di lega e lavorabilità

Nonostante le opzioni di lega limitate a causa del suo punto di fusione unico, le leghe di tungsteno, come la lega pesante, offrono forme lavorabili. La lega pesante, che combina il tungsteno con il nichel e il rame o il ferro, può essere pressata e sinterizzata in forme che vanno oltre i prodotti di tungsteno puro, aumentando la versatilità in varie applicazioni.

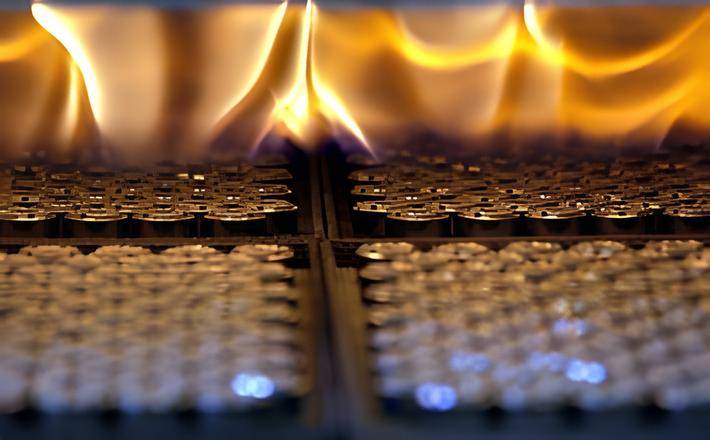

Lavorazione della polvere di tungsteno

La polvere di tungsteno viene pressata in forme e dimensioni diverse, quindi sinterizzata a temperature comprese tra 2000 e 2500ºC (3630-4530ºF) in forni a idrogeno. Questo processo migliora la densità e la resistenza del prodotto finito, garantendo prestazioni superiori in condizioni difficili.

Ampia gamma di applicazioni

Al di là dei forni a vuoto, il tungsteno trova ampio impiego in diversi settori:

- Illuminazione: Il tungsteno viene utilizzato nelle lampadine a incandescenza per la sua resistenza al calore.

- Elettrico: Serve nei contatti elettrici grazie alla sua conduttività e durata.

- Medicale: Il tungsteno fornisce una schermatura contro i raggi X per le apparecchiature mediche.

- Edilizia: Utilizzato nelle barre di alesaggio per la sua elevata forza e resistenza all'usura.

Caratteristiche dei gradi di tungsteno

Il tungsteno è disponibile in diverse combinazioni di leghe, la cui scelta dipende dalla temperatura di esercizio e dal design del prodotto. Le caratteristiche dei gradi determinano la loro idoneità per applicazioni specifiche, garantendo prestazioni e durata ottimali.

Utilizzo in applicazioni di forni a vuoto

Le eccezionali proprietà del tungsteno lo rendono indispensabile nei forni a vuoto che operano a temperature superiori a 1315ºC (2400ºF). Garantisce l'integrità strutturale a temperature elevate e protegge dal degrado del materiale. In particolare, gli assi di tungsteno nei gruppi di guide a rulli esemplificano la sua affidabilità in ambienti ad alta temperatura, dove i materiali convenzionali potrebbero fallire.

In sintesi,tungstenoè una pietra miliare delle moderne applicazioni industriali e high-tech, in particolare negli ambienti dei forni a vuoto, dove affidabilità e prestazioni sono fondamentali. La sua versatilità e durata continuano a guidare l'innovazione in diversi settori, assicurando progressi nell'elaborazione termica e non solo.

Prodotti correlati

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

Articoli correlati

- Perché le tue giunzioni saldobrasate sono incoerenti e la soluzione non è nel forno

- Come la fusione a induzione sottovuoto (VIM) trasforma la produzione di leghe ad alte prestazioni

- L'Architettura del Nulla: Anatomia di un Forno Sottovuoto

- L'ingegneria del nulla: perché la perfezione richiede un vuoto

- L'arte dell'assenza: perché i materiali avanzati richiedono forni sottovuoto