Informazioni sui forni a tubi rotanti

I forni a tubi rotanti sono sistemi termici continui, progettati con un tubo rotante, una fonte di calore e più zone di controllo termico. Questo articolo approfondisce il concetto fondamentale di questi forni, esplorandone il funzionamento e le applicazioni.

Funzionamento di base

I forni a tubo rotante funzionano come sistemi termici continui, applicando il calore al materiale in ingresso attraverso molteplici zone di controllo termico. Il calore viene tipicamente trasferito da una fonte di calore al tubo rotante, che contiene il materiale da lavorare. Questo design consente un trasferimento di calore efficiente e un trattamento uniforme del campione.

Applicazioni

Grazie alla loro versatilità ed efficienza, i forni a tubi rotanti trovano largo impiego in diversi settori industriali. Alcune applicazioni degne di nota sono:

-

Produzione di materiali: Questi forni sono in grado di produrre un'ampia gamma di materiali, tra cui allumina, vermiculite, pellet di minerale di ferro e clinker di cemento. La capacità di lavorazione continua li rende adatti a operazioni di produzione su larga scala.

-

Ossidazione: I forni tubolari rotativi possono facilitare i processi di ossidazione introducendo ossigeno nel campione, con conseguente perdita di elettroni. Ciò è utile in varie applicazioni chimiche e di trattamento dei materiali.

-

Calcinazione: Anche la calcinazione, il processo che induce cambiamenti di fase nei materiali attraverso il riscaldamento, può essere realizzata con i forni a tubi rotanti. Questo li rende strumenti preziosi per la ricerca e la produzione.

Efficienza e convenienza

Uno dei vantaggi principali dei forni a tubi rotanti è l'elevata efficienza termica e i bassi costi operativi. Rispetto ad altri tipi di apparecchiature, offrono un trasferimento di calore e di massa efficiente per le polveri. Questa efficienza si traduce in un consumo energetico ridotto e in una maggiore produttività, rendendoli una scelta privilegiata in molti settori industriali.

Applicazioni industriali

I forni a tubi rotanti rispondono a diverse esigenze industriali, offrendo soluzioni personalizzate per applicazioni specifiche. Produttori come KinTek sono specializzati nella progettazione e nella produzione di forni a tubi rotanti su misura per i requisiti di diversi settori industriali. Che si tratti di produzione di materiali, lavorazione chimica o applicazioni di ricerca, questi forni forniscono soluzioni di lavorazione termica affidabili ed efficienti.

In sintesi, i forni a tubi rotanti svolgono un ruolo cruciale in vari processi industriali, offrendo capacità di elaborazione termica continua, versatilità ed efficienza economica. La comprensione del loro funzionamento e delle loro applicazioni è essenziale per ottimizzarne l'uso in diversi contesti.

Caratteristiche e funzionalità principali

I forni a tubi rotanti sono fondamentali per la lavorazione avanzata dei materiali e utilizzano un sistema termico continuo per applicare il calore in modo efficiente ai materiali da lavorare. Questi forni sono dotati di più zone di controllo termico, dove viene applicata la fonte di calore, a gas o elettrica. Il calore viene quindi trasferito dalla sorgente a un tubo rotante contenente i materiali e le atmosfere di processo, per poi essere trasferito al letto di materiale.

Capacità di lavorazione in lotti continui

I forni a tubo rotante offrono un vantaggio unico grazie al movimento continuo del campione attraverso il tubo di lavoro. Questo passaggio continuo garantisce che l'intera superficie del materiale sia esposta all'atmosfera durante la lavorazione. Di conseguenza, questo migliora la diffusione del gas, riduce il consumo di gas e aumenta l'efficienza del processo di trattamento termico.

Migliore omogeneità del prodotto

Il movimento costante del materiale attraverso il forno, che mantiene un profilo di temperatura uniforme, migliora notevolmente l'omogeneità del prodotto. Questa caratteristica è particolarmente vantaggiosa nelle applicazioni che richiedono proprietà costanti del materiale, come la produzione di ceramiche di alta qualità e altri materiali avanzati.

Regolazione del tempo di processo

Il tempo necessario per il passaggio del materiale attraverso un forno a tubi rotanti è altamente regolabile. In forni come il forno a tubo rotante continuo TSR, la portata del materiale può essere controllata sia dalla velocità di rotazione del tubo di lavoro che dall'angolo di inclinazione del tubo. Inoltre, l'assenza di tempi di attesa per il riscaldamento e il raffreddamento, caratteristici dei processi batch, riduce ulteriormente i tempi di processo.

Atmosfere versatili

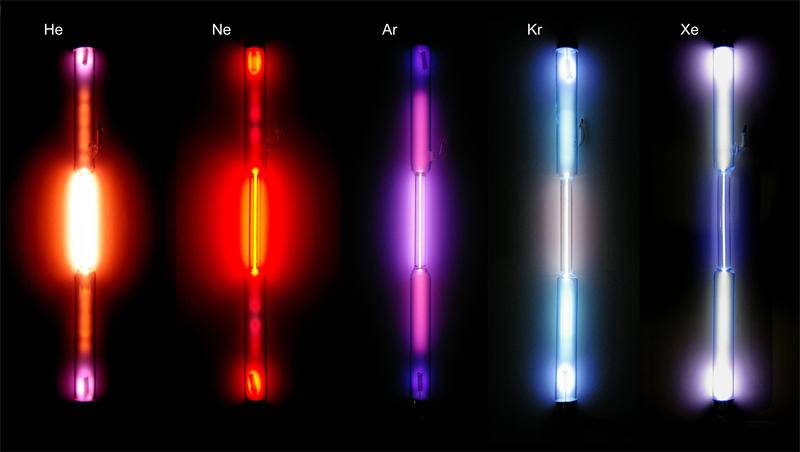

I forni a tubi rotanti offrono versatilità nelle atmosfere ottenibili all'interno del tubo di lavoro o del recipiente. Queste includono aria, gas inerti come azoto o argon, gas reattivi come l'idrogeno (con misure di sicurezza adeguate) e la possibilità di iniezione di vapore.

Considerazioni sull'idoneità dell'applicazione

Quando si valuta l'idoneità di un forno a tubi rotanti per un processo specifico, è necessario considerare diversi fattori:

- Controllo della temperatura: I forni come quelli offerti da KinTek possono raggiungere temperature massime di lavoro fino a 1700 gradi Celsius.

- Dimensioni dello spazio di lavoro: La valutazione dello spazio di lavoro disponibile all'interno del forno è fondamentale per soddisfare i requisiti dei materiali e del processo previsti.

- Tempo di permanenza: La determinazione del tempo di permanenza dei materiali all'interno del forno influisce sull'efficienza del processo e sulla qualità del prodotto.

- Velocità di rotazione del tubo e angolo di inclinazione: Questi parametri influenzano il movimento e l'esposizione del materiale all'interno del forno, incidendo sull'efficienza del processo.

- Profilo di temperatura: Il mantenimento di un profilo di temperatura coerente in tutto il forno assicura un trattamento uniforme del materiale.

- Portata dell'atmosfera: Il controllo della portata dei gas all'interno del forno è essenziale per ottenere le condizioni di lavorazione desiderate.

- Profondità del letto di polvere e velocità di alimentazione: Questi parametri sono fondamentali per le applicazioni di lavorazione delle polveri, in quanto influenzano la gestione del materiale e l'efficienza della lavorazione.

Considerazioni sulla selezione dei tubi

Quando si scelgono i tubi per i forni a tubi rotanti, è necessario considerare fattori quali la compatibilità dei materiali, la conduttività termica e la durata per garantire prestazioni e durata ottimali del forno.

I forni a tubi rotanti offrono una soluzione versatile ed efficiente per varie applicazioni di lavorazione di materiali avanzati, garantendo un controllo preciso della temperatura, dell'atmosfera e del movimento dei materiali per soddisfare i diversi requisiti di processo.

Vantaggi e considerazioni

I forni a tubi rotanti sono strumenti indispensabili nel campo della lavorazione dei materiali avanzati e offrono una miriade di vantaggi rispetto a tipi di forni alternativi. La comprensione della loro tecnica di base e dei loro vantaggi è fondamentale sia per i ricercatori che per i produttori.

Tecnica di base dei forni rotativi

I forni rotativi operano come sistemi termici continui, utilizzando il calore indiretto per processare i materiali in modo efficiente. La tecnica fondamentale prevede l'applicazione di calore al materiale di processo in ingresso attraverso molteplici zone di controllo termico. Il calore può essere generato da meccanismi di riscaldamento a gas o elettrici. Il materiale di processo è contenuto in un tubo rotante, che facilita la distribuzione uniforme del calore e l'esposizione alle atmosfere di processo. In definitiva, il calore si trasferisce dalla parete del tubo al letto di materiale, consentendo una lavorazione completa.

Vantaggi dei forni a tubi rotanti

1. Versatilità

I forni a tubi rotanti eccellono per la loro versatilità, in quanto sono in grado di soddisfare un ampio spettro di applicazioni, tra cui l'elaborazione termica, la sintesi dei materiali e la preparazione dei campioni. Questa adattabilità li rende strumenti indispensabili per ricercatori e produttori in diversi settori industriali.

2. Efficienza

Il movimento continuo del campione all'interno dei forni a tubo rotante garantisce un'esposizione uniforme all'atmosfera di lavorazione, migliorando la diffusione del gas e riducendo al minimo il consumo di gas. Ciò si traduce in una maggiore efficienza del trattamento termico rispetto ai processi statici. In particolare, il forno a tubi rotanti TSR mantiene un profilo di temperatura costante durante il passaggio dei materiali attraverso il forno, favorendo l'omogeneità del prodotto.

3. Facilità d'uso

Grazie ai comandi semplici e alle interfacce di facile utilizzo, i forni tubolari rotativi sono rinomati per la loro facilità d'uso. Questa accessibilità è particolarmente vantaggiosa per gli utenti inesperti e per chi necessita di frequenti regolazioni delle condizioni di lavorazione.

4. Qualità del prodotto migliorata

La natura dinamica dei forni a tubi rotanti garantisce una lavorazione accurata, attenuando problemi quali il riscaldamento non uniforme o la reazione incompleta. Di conseguenza, questi forni contribuiscono alla produzione di materiali di alta qualità con caratteristiche precise.

5. Specifiche su misura

I forni a tubi rotanti possono essere personalizzati per soddisfare requisiti di processo specifici, offrendo flessibilità nel controllo della temperatura, nel tempo di permanenza e nella profondità del letto di polvere. Questa capacità consente a ricercatori e produttori di ottimizzare i parametri del forno in base alle loro applicazioni specifiche.

In sintesi, i vantaggi dei forni a tubi rotanti comprendono versatilità, efficienza, facilità d'uso, migliore qualità del prodotto e specifiche personalizzate. Sfruttando questi vantaggi, i ricercatori e i produttori possono ottenere risultati superiori nelle attività di lavorazione dei materiali avanzati.

Prodotti correlati

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo da Laboratorio Multizona

Articoli correlati

- Presentazione dei forni a tubi sottovuoto da laboratorio

- Forni rotativi: Trattamento e applicazioni dei materiali avanzati

- Forno CVD per la crescita di nanotubi di carbonio

- La Geometria del Calore: Perché il Movimento Conta nella Sintesi dei Materiali

- Forno elettrico a forno rotante per pirolisi: Progettazione, funzionamento e applicazioni