L'Illusione della Staticità

Nella scienza di laboratorio, spesso equipariamo la stabilità alla precisione. Posizioniamo un campione in un forno a scatola, chiudiamo lo sportello e presumiamo che se il display indica 1000°C, il campione stia effettivamente subendo 1000°C.

Ma il calore non è un oggetto statico; è energia in transito.

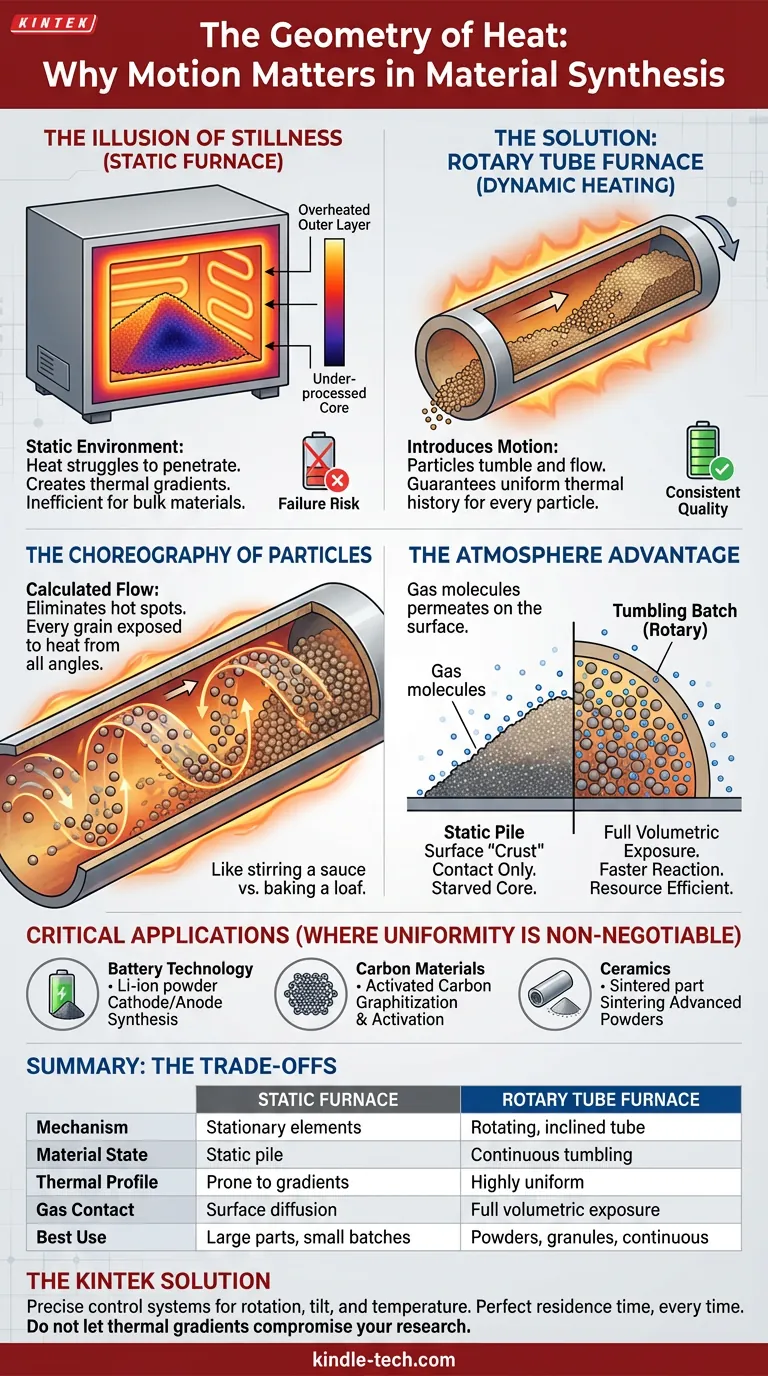

In un ambiente statico, il calore fatica a penetrare al centro di un cumulo di materiale. Lo strato esterno si surriscalda mentre il nucleo rimane sotto-lavorato. In applicazioni ad alto rischio come la sintesi di materiali per batterie, questo gradiente non è solo un'inefficienza, ma un fallimento del sistema.

Entra in gioco il Forno a Tubo Rotante.

Risolve un problema fondamentale di fisica non aggiungendo più calore, ma aggiungendo movimento. Accettando la complessità meccanica della rotazione, ottiene ciò che i forni statici non possono: la garanzia che ogni singola particella condivida esattamente la stessa storia termica.

La Coreografia delle Particelle

Il forno a tubo rotante è definito da un meccanismo ingannevolmente semplice: un tubo cilindrico, rivestito di materiale refrattario, che ruota lentamente con una leggera inclinazione.

È un'ingegneria progettata per combattere la gravità e la stagnazione.

Mentre il tubo gira, il materiale all'interno non sta fermo; rotola. Cade su se stesso, spostandosi gradualmente dal punto di ingresso più alto verso l'uscita più bassa. Questo non è un movimento casuale. È un flusso calcolato che espone il materiale alla fonte di calore da ogni angolazione concepibile.

Perché il Riscaldamento Dinamico Vince

La differenza tra riscaldamento statico e dinamico è la differenza tra cuocere una pagnotta e mescolare una salsa.

- Forni Statici: Si basano sulla conduzione termica attraverso il materiale stesso. Questo è lento e spesso disomogeneo.

- Forni Rotanti: Si basano sull'esposizione delle singole particelle. Ogni granello viene portato in superficie, riscaldato e poi ripiegato nella massa.

Questa azione di "rotolamento" elimina i punti caldi. Assicura che la particella al centro del lotto al primo minuto si trovi in superficie al secondo minuto.

Il Vantaggio dell'Atmosfera

Il calore è raramente l'unica variabile. Nella lavorazione avanzata dei materiali, la chimica è fondamentale.

Molti processi richiedono che il materiale interagisca con un'atmosfera gassosa specifica (come azoto, idrogeno o argon). In un cumulo statico, il gas tocca solo la "crosta" superficiale. Il materiale sottostante è privato della reazione di cui ha bisogno.

Il forno rotante cambia l'equazione della superficie esposta.

Poiché le particelle sono costantemente in aria o in cascata, il gas permea l'intero lotto. Ciò porta a due guadagni critici di efficienza:

- Velocità di Reazione: La conversione chimica avviene più velocemente perché le barriere di diffusione vengono rimosse.

- Efficienza delle Risorse: Spesso è necessario meno gas di processo per ottenere lo stesso risultato.

Dove l'Uniformità è Non Negoziabile

Questa tecnologia non è un martello universale per ogni chiodo. È un bisturi progettato per materiali specifici e granulari.

Il forno a tubo rotante eccelle dove la consistenza detta le prestazioni.

Applicazioni Critiche

- Tecnologia delle Batterie: Sintesi di materiali catodici e anodici (polveri per batterie agli ioni di litio). Anche una minima incongruenza qui porta a una riduzione della durata della batteria.

- Materiali a Base di Carbonio: Processi di grafitizzazione e attivazione in cui la struttura superficiale è tutto.

- Ceramiche: Sinterizzazione di polveri ceramiche avanzate.

I Limiti del Movimento

Comprendere lo strumento significa comprenderne i limiti. Il forno rotante introduce complessità meccaniche – sistemi di azionamento, guarnizioni e motori – che i forni statici evitano.

Non è adatto per:

- Componenti grandi e singoli.

- Strutture fragili che non possono resistere al rotolamento.

- Materiali che diventano appiccicosi o viscosi ad alte temperature.

Riepilogo: I Compromessi della Dinamica

Per decidere se questa complessità vale l'investimento, confronta le realtà operative.

| Caratteristica | Forno Statico | Forno a Tubo Rotante |

|---|---|---|

| Meccanismo | Elementi riscaldanti stazionari. | Tubo rotante e inclinato. |

| Stato del Materiale | Cumulo statico o pezzo singolo. | Flusso continuo di rotolamento. |

| Profilo Termico | Soggetto a gradienti (caldo all'esterno, freddo all'interno). | Altamente uniforme; ogni particella trattata allo stesso modo. |

| Contatto con il Gas | Solo diffusione superficiale. | Esposizione volumetrica completa. |

| Uso Migliore | Pezzi grandi, piccoli lotti. | Polveri, granuli, produzione continua. |

La Soluzione KINTEK

In KINTEK, comprendiamo che "abbastanza buono" raramente è accettabile nella scienza dei materiali moderna. Che tu stia sviluppando anodi per batterie di prossima generazione o raffinando polveri ceramiche, l'uniformità del tuo trattamento termico definisce la qualità del tuo prodotto finale.

Siamo specializzati in apparecchiature di laboratorio ad alta precisione che colmano il divario tra la chimica grezza e la realtà ingegneristica.

I nostri forni a tubo rotante sono progettati con sistemi di controllo precisi per gestire la velocità di rotazione, l'angolo di inclinazione e i profili di temperatura, garantendo che il tuo tempo di permanenza sia perfetto, ogni volta.

Non lasciare che i gradienti termici compromettano la tua ricerca.

Guida Visiva

Prodotti correlati

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Articoli correlati

- Forni da laboratorio avanzati: Opzioni a cassetta, a muffola e a tubo per applicazioni ad alta temperatura

- Forno CVD per la crescita di nanotubi di carbonio

- Ottimizzazione dei processi industriali: Soluzioni per forni rotativi e forni da laboratorio

- Scienza dei materiali con il forno a vuoto da laboratorio

- Presentazione dei forni a tubi sottovuoto da laboratorio